射出成形設計でアンダーカットをうまく使用する方法

アンダーカット射出成形は、複雑な形状と機能を備えた部品を作成するために使用されるプロセスであり、金型から部品を損傷することなく取り外すことができません。射出成形におけるアンダーカット フィーチャは、一般に、設計全体の複雑さと関連コストを増加させます。これらの理由から、可能な限り避けることをお勧めします。

この記事では、射出成形でアンダーカットが発生する時期と、アンダーカットを作成するために使用されるさまざまな方法について詳しく説明します。

どのような状況でアンダーカット射出成形が必要になりますか?

アンダーカット射出成形が必要になるシナリオは多数ありますが、一般的なシナリオをいくつか紹介します。

1.カスタム インサート

アンダーカット射出成形プロセスを使用すると、より大きな部品に適合するカスタム インサートを作成できます。機械工は、正確な適合が必要な医療機器または製品でこのインサート タイプを使用することがよくあります。 2 つの部品を取り付けるときに、ねじやリベットの代わりにアンダーカット インサートを使用することもできます。

2.サイドホール

アンダーカット射出成形では、従来の方法では製造が困難なサイド ホールを作成できます。機械工は、多くの場合、コンポーネントを取り付けたり、他の機器に取り付けたりするために側面の穴を使用します。また、デザイン要素を追加したり、製品内部の熱を逃がしたりするなど、審美的な目的にも使用できます。

3.垂直スレッド

縦ねじは、アンダーカット射出成形のもう 1 つの一般的な用途です。これらのねじ山はボルトやねじによく見られますが、1 つのユニットとして適切に連携するために複数の部品をねじ込む必要があるアセンブリの一部として使用することもできます。

4.バーブフィッティング

バーブ フィッティングの場合、バーブ フィッティングのメス嵌合部分を保持するリップを形成するために、オス部分をアンダーカットする必要があります。

5.連動機能

タング アンド グルーブなどの連結機能を設計する場合は、トングの片側をアンダーカットして、別の側の溝と合わせることができるようにする必要があります。

射出成形におけるアンダーカットの課題

射出成形アンダーカットの主な課題は、設計、材料の選択、および機械加工部品の美的要件に起因します。

1.下書きの欠如

配置が複雑になればなるほど、アンダーカット設計でより多くの問題が見つかります。すべてはそこから始まります。最高のパフォーマンスを得るには、ドラフト角度、キャビティ角度、およびその他の複雑な角度を制御するのが最善です。排出プロセスの問題の可能性を減らすために、適切な物質のハンドロードをコーティングする必要があります.

2.金型から材料を取り出すのが難しい

材料によっては、アンダーカット特性を含めることが難しい場合があります。たとえば、ガラス充填プラスチックなどの一部の材料は、金型から取り外すのがより困難です。一般的な経験則によれば、材料が硬ければ硬いほど、抽出が難しくなります。したがって、これらのより丈夫な材料を使用する際は、できるだけドラフトを使用してください。さらに、アンダーカット成形を最大化するために採用できるソリューションは、材料の一般的な柔軟性と弾力性によって異なります。

3.美的配慮

プロジェクトの美的要求は、別の重大な障害をもたらす可能性があります。たとえば、射出成形部品のパーティング ラインを目立たせたくないコンポーネントや、その他の美的懸念を持たないコンポーネントを使用する場合、使用できるアンダーカット デザイン オプションには一定の制限があります。その結果、さらなる困難に対処しなければならなくなります。

成形品でアンダーカットをうまく使用するさまざまな方法

アンダーカットを成功させるには、金型の小さな変更と高度な能力が必要です。金型の欠陥と摩耗を最小限に抑えるのに役立つ設計には、次のようなものがあります。

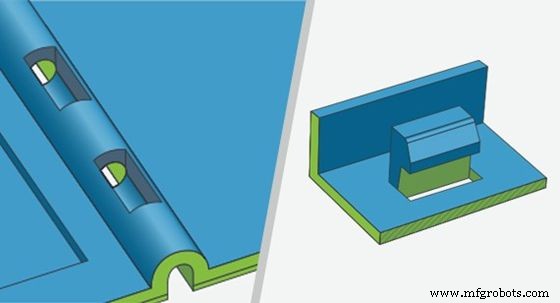

1.手動インサートを使用

機械工は、鋭角のリップなどの困難な機能のためにアンダーカットを機械加工に含める必要がある場合に、ハンドロード インサートを使用します。また、不自然に配置された穴などの追加機能により、バンプオフなどの標準的なソリューションを使用できない場合にも役立ちます。

ハンドロード インサートを利用するには、オペレータはプラスチックを射出する前に 1 つまたは複数の金属片を金型に挿入します。ピースの数と位置は、機械加工されたピースに必要なアンダーカットの数によって異なります。これらの金属片は、プラスチックが占めるスペースに流れ込むのを防ぐため、効果的に空洞を作ります.

アイテムが作成された後にオペレーターが金型を開くと、手作業で挿入されたインサートを物理的に回収する必要があります。不利な点は、オペレータが各キャビティを個別にロードおよびアンロードする必要があるため、射出成形のコストとサイクル タイムが増加することです。

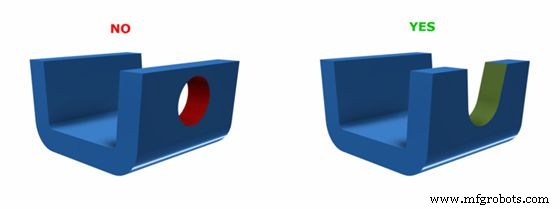

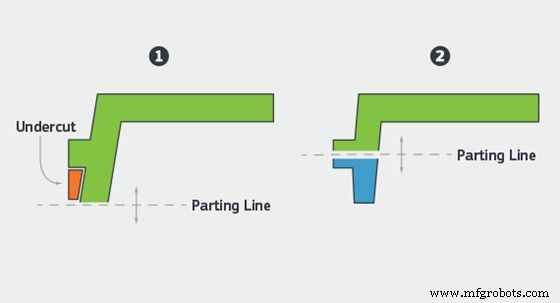

2.パーツ ラインの配置

金型のパーティング ラインを移動してアンダーカットと重なるようにすることが、アンダーカットに対処する最も簡単な方法である場合があります。理由は、フィーチャがパーティング ラインによって半分に分割されると、オペレーターはアンダーカットを必要とせずに金型からコンポーネントを解放できるからです。機械工は、彼の方法を使用してパーティング ラインをジグザグに動かしてさまざまなフィーチャに合わせ、アンダーカットの必要性をなくすことができます。ただし、この方法には制限があります。これらは、プラスチックの形状と流動特性にまで及びます。

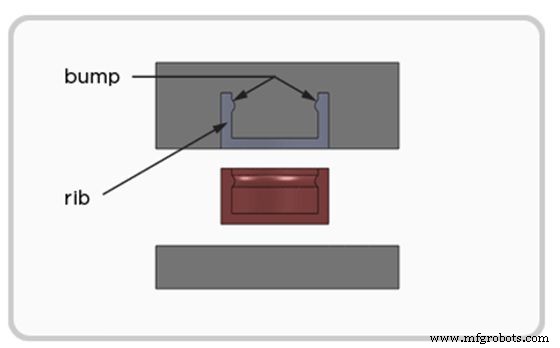

3.バンプオフを挿入

バンプオフは、柔軟で伸縮性のある生地を扱う場合に適しています。このプロセスは、単一のインサートを追加するという点で、標準の射出成形プロセスとのみ異なります。オペレーターは、手順の完了後、最初にこの挿入物を取り外します。真空が残るため、コンポーネントに「ゆらぎの余地」が与えられます。インサートを取り外したら、金型から部品を取り出すことができます。 「ウィグル ルーム」により、アンダーカットがあっても、金型から取り出す際に機械工がパーツをわずかに曲げることができます。

バンプオフは外から見ると比較的簡単に見えるかもしれませんが、それらを使用するにはいくつかのことを慎重に検討する必要があります。第 1 に、機械のオペレーターが部品を曲げても破損しないように、部品には十分な弾力性がなければなりません。また、オペレータはリード角が 30 から 40 度の範囲であることを確認する必要があります。

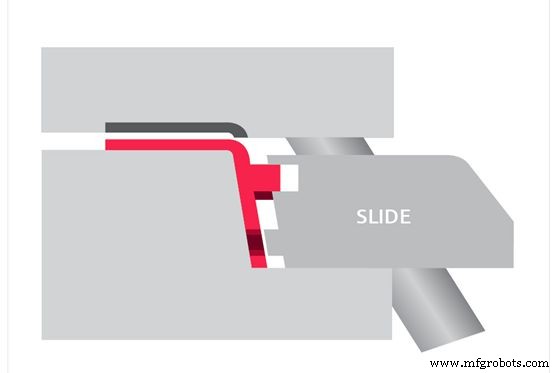

4.サイドアクション

アンダーカットが避けられない場合は、サイドアクション機能が部品の機能を維持するのに役立ちます。サイド アクション コアは、プラスチックが金型に射出される前に挿入されるインサートです。オペレーターが金型に材料を射出するとき、このインサートが占める体積を充填することはできません。機械工は、成形の完了後にインサートをスライドさせて外に出します。

ただし、機械工がパーツの前にインサートを取り外すバンプオフの場合とは異なり、パーツを取り出した後にサイド アクション コアを取り外します。サイド アクションは、金型の表面に付着しにくい硬質材料にも最適です。サイド アクションの欠点の 1 つは、各インサートを特別に設計する必要があり、手順がより複雑になることです。

5.シャットオフを利用する

機械工は、成形品の側面からフックが突き出ているなどの特徴を他の方法では簡単に作成できない場合に、スライド シャットオフを使用します。メイン コンポーネントの壁の穴にスライド カットオフを挿入して、アンダーカットとフックを作成します。金型の残りの半分は、残りのフック フィーチャを作成します。

スライド式シャットオフの問題は、非常にきつくなければならないことです。これは、ツールの 2 つの嵌合セクションとして使用する必要がある場合、プラスチックがフィーチャの形状を超えて展開することを許可できないためです。そうしないと、ツールを開閉するたびにかなりの摩擦が発生します。

さらに、金型の損傷を防ぐために、これらのサーフェスのそれぞれに約 3 度の勾配を付ける必要があります。これが必要なのは、金型が完全に閉じて 2 つの面の間にメカニカル シールが形成されるまで、完全な金属同士の接触が発生しないためです。

射出成形におけるアンダーカットの応用

アンダーカット射出成形は、アンダーカット特性を備えた製品を製造できるため、多くの分野で広く使用されています。これらの業界からいくつかを選択し、以下で説明します。

家電

このアプリケーションでは、他の方法を使用して、実現が難しいボタンやフランジなどの機能を形成します。アンダーカットは、携帯電話やラップトップなどの家電製品の電子部品用のキャビティを作成するためにも使用されます。

医療機器

射出成形や機械加工などの他の方法を使用すると、アンダーカットを使用して、簡単には製造できない複雑な形状を作成できます。注射器やカテーテルなどの医療機器では、アンダーカットが長さに沿って溝を作り、適切に機能できるようにします。

WayKen はアンダーカットの問題を効果的に解決するのに役立ちます

アンダーカット射出成形プロセスは複雑になる可能性があり、適切に実行するには多くの経験が必要です。 WayKen では、アンダーカット射出成形や機械加工のアンダーカットに関係なく、すべてのアンダーカット要件に対応し、一貫して最高の結果を提供できます。

WayKen は、製品を迅速かつ効率的に開発できるように設計された、高品質のラピッド ツーリングおよびプロトタイプ射出成形サービスも提供します。すぐにお見積もりをご希望の場合はお問い合わせください。部品設計を最適化し、複雑さを最小限に抑えるために DFM をご利用ください。

結論

設計プロセスでアンダーカットを利用する理由は数多くあります。まず、射出成形用の部品を設計する際には、部品の成形性を特定することが不可欠です。まっすぐな壁の設計であろうとアンダーカットであろうと、形状を正確な仕様に合わせて構築し、プラスチックが適切に流れ、欠陥を最小限に抑えて部品を製造できるようにする必要があります。

よくある質問

射出成形のアンダーカットとは?

成形時のアンダーカットとは、一体型の金型から抜けない形状のくぼみや突起のことです。成形部品のアンダーカットは、部品が射出成形機からまっすぐに排出されるのを妨げます。それらは内部アンダーカットまたは外部アンダーカットのいずれかであり、外部アンダーカットはコンポーネントの外側にあり、内部アンダーカットは内側にあります。

アンダーカット プロセスとは?

金型から部品を取り出す際、金型のアンダーカットに接する部分を金型から外すための機構が必要です。これがアンダーカット手順です。

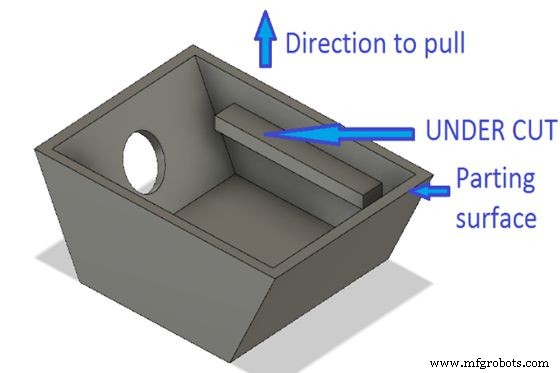

射出成形における「パーティング ライン」とは?

パーティング ラインは、金型のドロー ラインの方向、または機械工が部品に損傷を与えずに金型の 2 つの半分を分離するポイントを示します。分割線は、通常、パーツの中心の下にあります。ただし、これは部品の形状によって変わります。

産業技術