射出成形公差:4つの方法でそれらを最適化する

射出成形は、製造の最終段階で組み立てる必要のある複数の部品で構成されるプラスチック製品を製造するための最も一般的な製造プロセスです。部品の組み立てには、さまざまな部品の適切な位置合わせと接合が含まれます。ここでは、許容誤差が非常に重要であり、正しく指定および制御されていない場合、組み立ては失敗します。

公差に関連するエラーは、射出成形金型のコストのために常に問題があります。したがって、射出成形の公差を制御する方法を知る必要があります。この記事では、製造用設計(DfM)の材料選択、工具設計、およびプロセス制御を使用して、プラスチック成形公差を制御する方法を紹介します。

射出成形部品の公差が重要なのはなぜですか?

ラピッドプロトタイピングプロセスのばらつきの程度はその精度に依存し、射出成形はかなり正確ですが、それでも多少のばらつきがあります。この変動により、組み立て後に部品が効果的に機能するための許容偏差範囲を決定することが重要になります。

プラスチック成形の公差は、複数の射出成形部品を持つ製品を組み立てる際に重要です。たとえば、ボルトを使用して2つのプラスチック成形部品を結合する場合は、両方の部品に穴を開ける必要があります。穴の位置とサイズにエラーがあると、組み立て中にエラーが発生し、機能が失われる可能性があります。したがって、最大の機能を得るには、両方の部品に位置公差が必要です。

簡単に言えば、射出成形の公差を制御および最適化することは、「最悪のシナリオ」を想定する方法です。これには、製品の最大機能を支援する偏差の許容範囲を決定することが含まれます。

射出成形公差を最適化する方法

射出成形の許容誤差を最適化するために、Design for Manufacturingを使用して製品設計を最適化し、適切な射出材料を使用し、射出成形金型の設計を微調整し、プロセス制御を行うことができます。このセクションでは、現実的なプラスチック射出成形の耐性を実現できるように、各カテゴリを紹介します。

設計段階中

射出成形を使用するメーカーは、射出成形部品の公差に影響を与える、反り、部品の過度の収縮、プロセス中の部品のずれなどの問題に直面します。これに対抗するために、設計者はすべての製品設計が製造のための設計に固執することを保証します (DfM)そのような問題の発生を制限できるため。

設計プロセスの早い段階で射出成形(RapidDirectなど)の幅広い経験を持つ優れたラピッドプロトタイピングサービスを利用することで、優れたDfMにアクセスできます。以下は、部品設計に関して考慮すべき4つの要素です。

・ 全体のサイズ

製品または製造する部品の全体的なサイズが大きいほど、公差の重要性が高くなります。プラスチック射出成形では、製品のサイズが大きくなると製品が歪む可能性があり、反りや収縮につながる可能性があります。したがって、これを減らすには、サイズを考慮することが重要です。

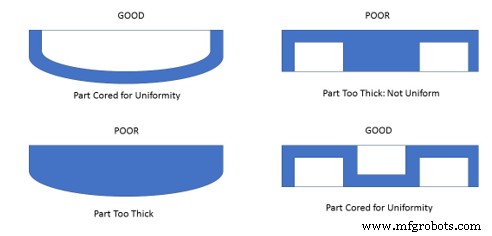

・ 壁の厚さ

収縮とは、冷却段階でのプラスチック部品の収縮です。これは、部品の肉厚、温度などの要因によって制御される一体型射出成形プロセスです。

壁の厚さが均一であると、安定した収縮率が得られ、反り、沈み込み、ひび割れ、ねじれなどの外観上の欠陥が減少します。次の手順を実行すると、壁の厚さを均一にすることができます。

- 鋭い内部コーナー、サポートされていない長いスパン、不適切に設計されたボスなどの部品形状は避けてください。

- 必要に応じて、リブを使用して壁を強化します

- 内側の角に半径を配置すると、反りが軽減されます

- 適切な資料を使用する 壁の厚さを念頭に置いて

また、冷却速度が低下するため、厚い壁の使用は避けてください。その結果、収縮率が増加し、結果として反りが増加します。

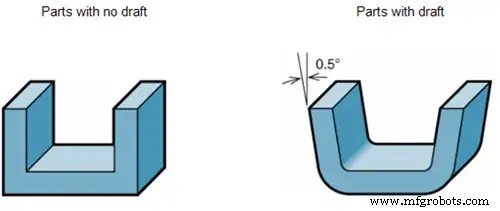

・ ドラフトアングル

ドラフト角度は、射出成形設計の重要な部分です。 射出成形金型から部品を簡単に取り外すことができるためです。取り外しが簡単なため、摩擦による損傷が軽減され、摩耗が最小限に抑えられ、滑らかな仕上がりが保証されます。

射出成形にドラフト角度を組み込まないと、射出中に収縮や部品のスタックが発生する可能性があります(ナイロンなどのプラスチック材料は、0 0 でも完璧な仕事を生み出します。 )。ドラフト角度は度/インチ/ミリメートルで測定されますが、製品設計に組み込む場合の標準的な射出成形公差の規則はありません。ただし、従うことができる経験則がいくつかあります。

- ドラフト角度1 0 〜2 0 ほとんどの部品に適しています。

- 1 0 を追加 1インチの深さの場合。

- 3 0 を使用します 軽い質感と>5 0 重い質感の場合

- 0.5 0 を使用します すべての垂直面に。

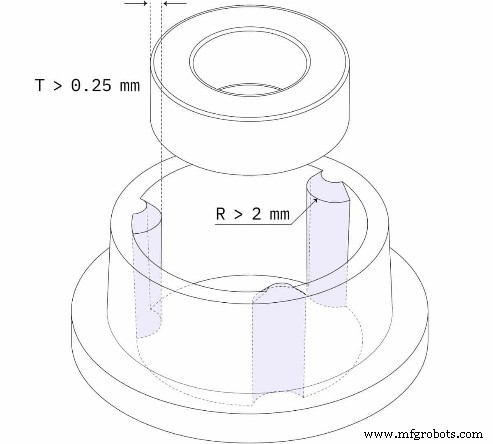

・ ボス

ボスは、部品の組み立て中にコンポーネントを固定するために使用される製品設計の重要な部分です。ボスの設計には、いくつかの重要な考慮事項があります。 1つは、ボスの壁を厚くしてはいけないということです。デザインに太いボスを組み込むと、次のようになります。

- ボイドとシンクマークの作成

- サイクルタイムの延長

- 固定中のプラスチックの分割

また、ボスをコアリングする必要があります(つまり、最も近いサイドウォールにボスを取り付けます)。これを行うと、パーツの負荷分散が追加され、パーツの剛性と材料の流れが改善されます。

適切な素材を選択 タイトインジェクショントレランスの場合

材料の選択は、均一な収縮(つまり、密度の変化による冷却段階での射出成形材料の収縮)に基づいて、射出成形の許容誤差に大きな役割を果たします。収縮は、壁の厚さ、温度、部品、材料の種類などの要因によって異なります。材料の選択に関しては、次の要素を使用して選択を支援する必要があります。

- プラスチック組成: ABSなどのアモルファスプラスチックは、構造がコンパクトでないため、ポリエチレンなどの半結晶性プラスチックよりも収縮率が低くなります。

- 分子量: 高分子量の樹脂は、粘度が高く、圧力損失が高く、収縮率が高くなります。

- 添加剤: 熱膨張の少ないフィラーを添加すると、収縮率が低下します。

樹脂が異なれば、収縮率も異なります。したがって、これを材料の選択と射出成形金型の設計に考慮して、射出成形部品の公差に影響を与える反り、沈み込み、ひび割れ、ねじれなどの外観上の欠陥を減らす必要があります。

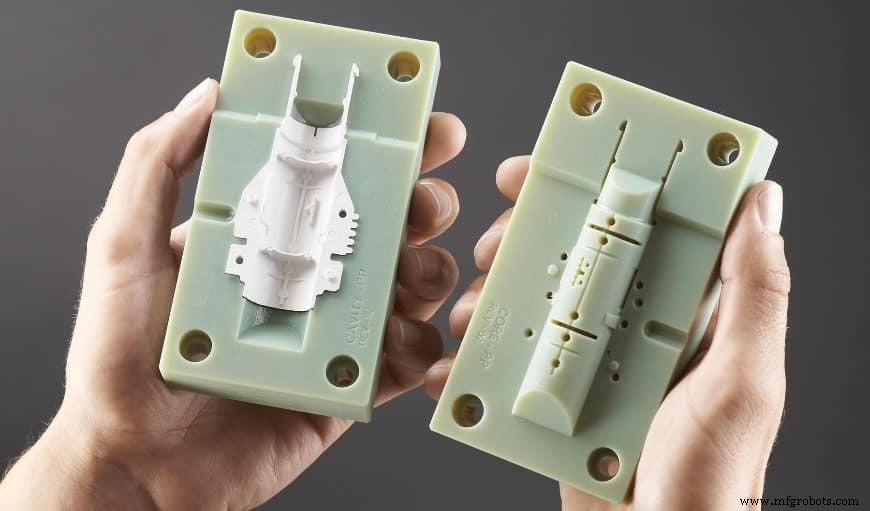

モールドツールを念頭に置いてください

理想的な材料を選択する際、金型設計者は、材料の収縮を考慮して金型を特大にすることを提案します。材料が異なれば、厚さが不均一になるため、収縮率も異なります。これを減らすには、金型を設計するときに次の点に注意する必要があります。

・ ツール冷却

冷却は射出成形の重要なステップであり、完成品の品質を決定します。これには、加熱されたプラスチックポリマーを放出する前に均一に冷却することが含まれます。

冷却が不均一であると、収縮、ヒケ、噴射、反りなどが発生し、最終製品の外観、耐性、機能に影響を与えるため、冷却は均一である必要があります。

均一な冷却を実現するために、射出成形金型の設計者は、金型内の戦略的かつ効果的なポイントに冷却チャネルを配置する必要があります。また、次のパラメータを監視する必要がある場合があります。

- 射出圧力

- 樹脂粘度

- 充填時間

・ ツールトレランス

射出成形金型は通常、CNC機械加工を使用して作成されます。これにより、プロセスの加熱と冷却のサイクル全体で精度を維持する厳しい公差を実現できます。

公差は、精度を低下させることなく、部品が適切に冷却されることを保証します。 CNC加工を使用しているため一般的ではありませんが 、金型を作成するときに公差を制御しないと、反り、収縮、沈み込みなどの重大な欠陥が発生する可能性があります。

・ エジェクタピンの位置

イジェクターピン は、最終製品を金型から押し出す射出成形金型の機能です。ピンにはさまざまな形状があり(フラットな形状が最適です)、それを介して製品を押し出すためにある程度の力を加えます。その結果、それが間違った場所にあるとき、それは完成品に望ましくないへこみを引き起こす可能性があります。また、剛性のない材料や冷却が不均一な材料では、エジェクタピンが未完成の製品を破裂させ、いくつかの外観上の欠陥や物理的な異常を引き起こす可能性があります。

・ ゲートの場所

ゲートは、射出成形材料が金型に入る金型の一部です。ゲートの位置を決めるときは、次のことを考慮する必要があります

- ゲートを最も深い断面に配置します。これにより、沈下とボイドが最小限に抑えられます。また、塑性流動も改善されます。

- 完全に梱包するには、ゲートを壁の厚い領域に配置します。

- ピンやコアなどの障害物の横にゲートを配置しないでください。

- ゲートの位置がランナーの歪みやユーザーの美観に影響を与えないようにしてください。

ゲートを正しい場所に配置する必要があります。間違った場所に配置すると、次のような事態が発生する可能性があります。

- 不均一な充填率:これは反りと収縮につながります

- 化粧品の仕上がりが悪い。

繰り返し可能なプロセス制御を実行する

プロセス制御は、製造業者が部品の品質に影響を与える可能性のある変数を校正する方法です。これらの変数はすべての製造プロセスの不可欠な部分であり、それらのキャリブレーションは偏差を減らすのに役立ちます。一般的な変数は、温度、圧力、および保持時間です。これを実現するいくつかの方法は次のとおりです。

- 金型に温度センサーと圧力センサーを埋め込んで金型環境を測定し、リアルタイムのフィードバックと繰り返し可能なプロセス制御を提供できます。

- 樹脂は熱膨張係数が高いため、温度変化によりサイズが変化する可能性があります。したがって、一定の温度で部品を扱う場合。

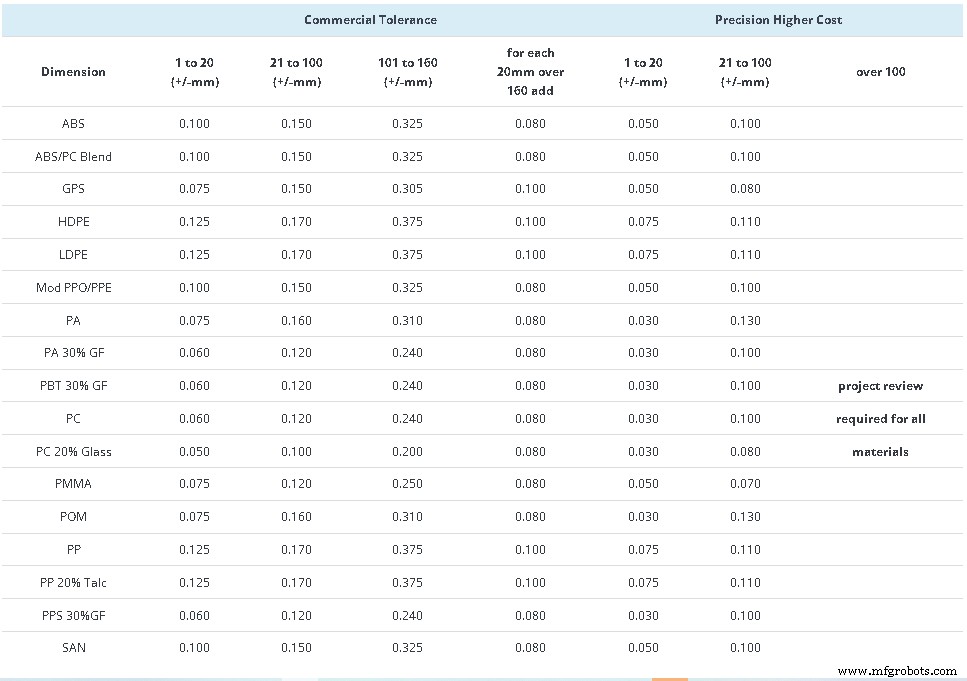

達成可能なプラスチック射出成形公差

実際の射出成形公差を達成するために、プラスチック金型設計に導入できるいくつかの達成可能なプラスチック射出成形公差があります。以下は、プラスチック射出成形で使用される主要なプラスチックの一般的なものです。

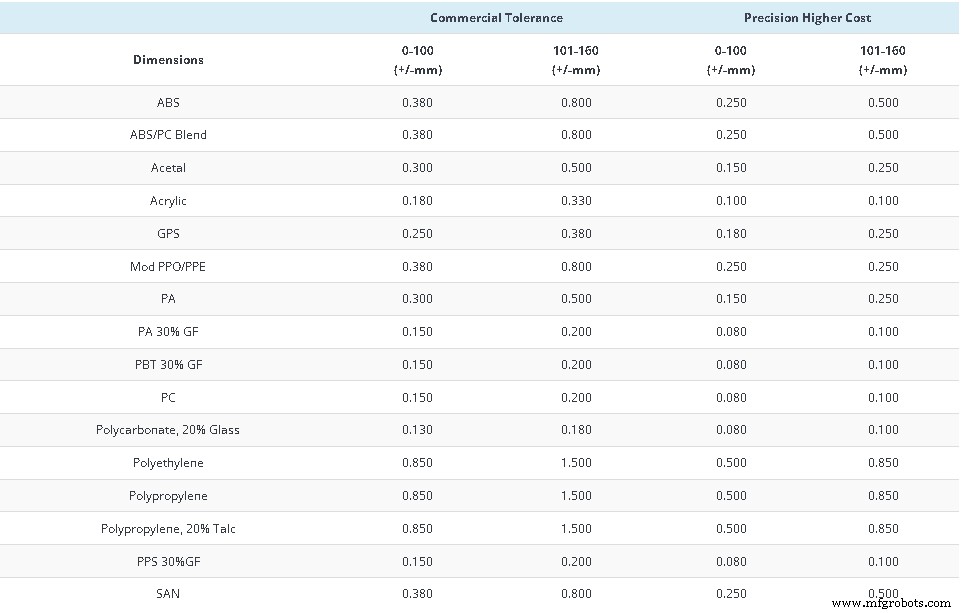

・ 寸法公差+/-mm

精度を維持することは非常に困難な場合があります。したがって、設計者は(+/-)記号を使用して測定範囲を示します。寸法が大きくなるにつれて、各材料の許容範囲は異なります。上の表は、射出成形で使用される主要なプラスチックの寸法公差を示しています。

・ 真直度/平坦度の許容差

反りは、金型の流れの方向と流れを横切る方向の金型の収縮率が異なるために発生します。これは、壁の厚さが異なり、収縮率が異なるために発生する可能性があります。金型設計の調整、ゲート位置の改善、およびプロセス制御により、反りを最小限に抑えることができます。ただし、反りが100%に達するのは難しいため、プラスチックに関しては実用的な許容誤差が必要になる場合があります。

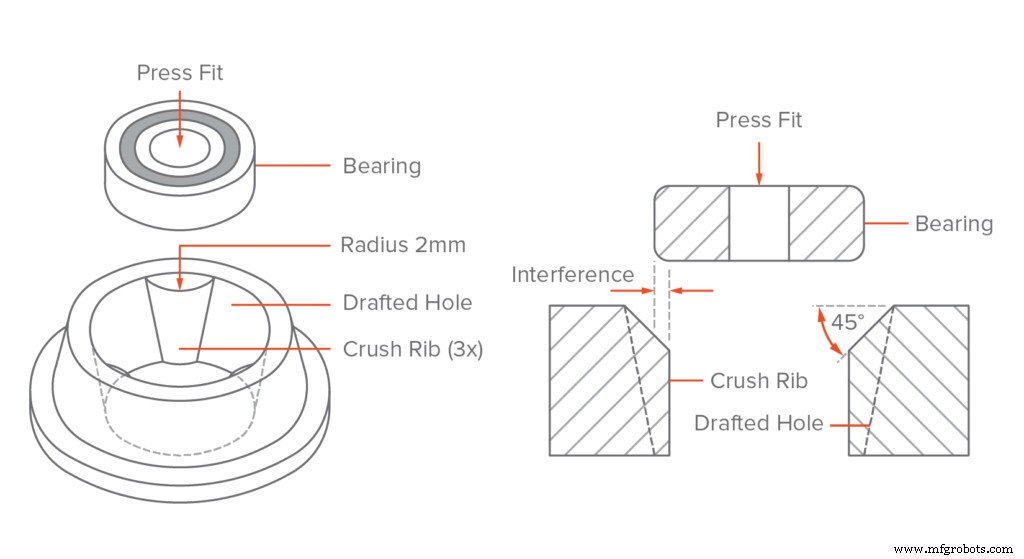

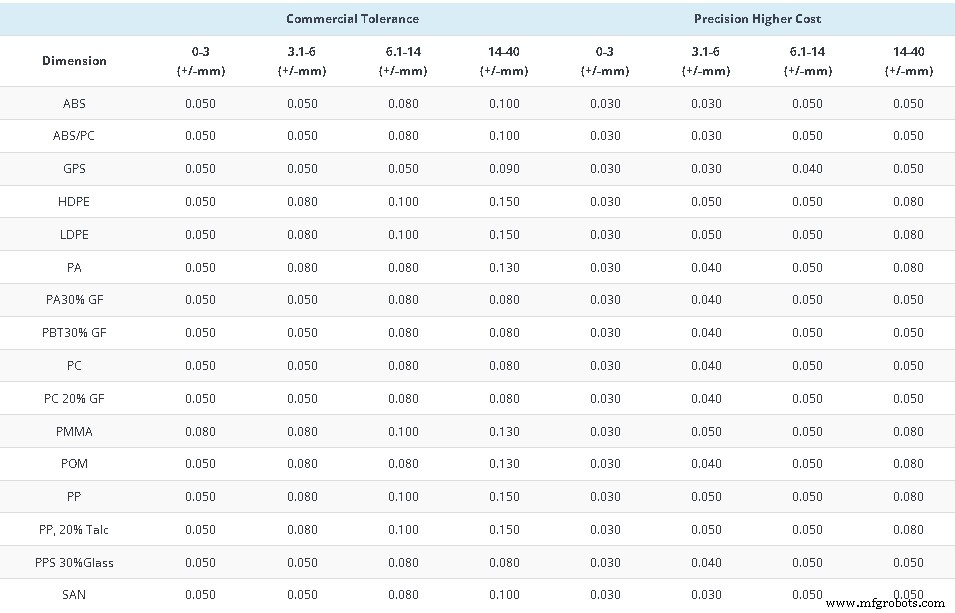

・ 穴径公差+/-mm

穴のサイズが大きいほど、許容誤差を考慮する必要があります。上のグラフは、さまざまなサイズの穴径の許容誤差を明示的に示しています。

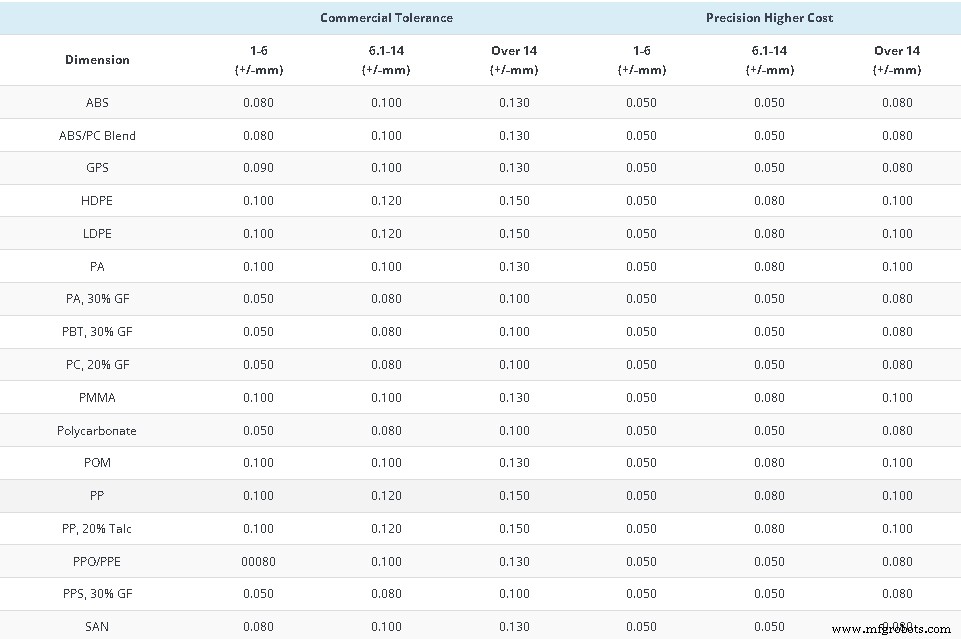

・ 止まり穴の深さの公差+/-mm

止まり穴とは、インサートコアを使用してワークピースを貫通せずにドリルで開けた穴のことです。それらは一端が固定されて保持されているため、強いメルドフロー力の下で変形する傾向が高まります。上のグラフは、使用できるさまざまな許容誤差を示しています。

・ 同心/楕円公差+/-mm

これには、壁の厚さ(外径と内径の差)の決定が含まれます。上のグラフは、この許容範囲の達成に関するさまざまな許容範囲とコストの変化を示しています。

結論

射出成形には常にある程度のばらつきがあり、組み立て後に部品が効果的に機能するように、許容範囲の偏差を確保することが重要になります。その結果、射出成形の公差は、複数の射出成形部品を持つ製品を組み立てる際に重要になります。

射出成形の公差を制御および最適化することで、製品の最大機能を支援する偏差の許容範囲を決定することができます。これを実現する一般的な方法は、DfM、材料の選択、およびプロセス制御に大きく依存します。この記事は、プロジェクトで非常に役立つ一般的な方法を単純化するのに役立ちます。

RapidDirectの使用を開始する

複数の射出成形部品から高性能で一貫性のある製品を製造するには、射出成形のバリエーションをターゲットにして削減する必要があります。部品の最適化により、信頼性が高く高品質な部品を製造することができます。

RapidDirectで私たちと提携することは、高品質の部品を製造する上での最善の決定となります。私たちは、その目標を実現するために必要な機械と経験を備えた射出成形サービスに精通した専門家のラピッドプロトタイピング会社です。私たちのチームは、高品質の製品を適切な速度で提供することに尽力する有資格者で構成されています。

よくある質問

射出成形部品の一般的な公差はどれくらいですか?射出成形は、高精度・高精度のCNC加工で製作されています。通常、+/-0.005インチの許容誤差を達成することが可能です。この方法を使用して、より制限的な許容誤差を達成することも可能です。ただし、これはマシンとチームの経験によって異なります。

より厳しい許容値を指定するとどのような影響がありますか?射出成形で厳しい公差を使用すると、製造コストが増加します。また、複数の部品を組み立てて最終製品にするのが難しくなります。したがって、人件費の増加と材料の大量の浪費もあります

射出成形の精度はどれくらいですか?射出成形は非常に正確であるため、さまざまな種類の材料の製造に適しています。いくつかの設計上の制限がありますが、金型は正確で、通常0.005インチ以内です。したがって、これは多くのラピッドプロトタイピングサービスで使用されている非常に信頼性の高い製造方法です。

産業技術