アンダーカット射出成形:射出成形設計でアンダーカットを効果的に使用する

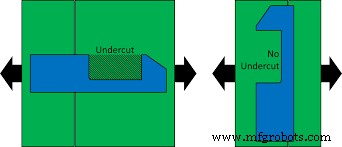

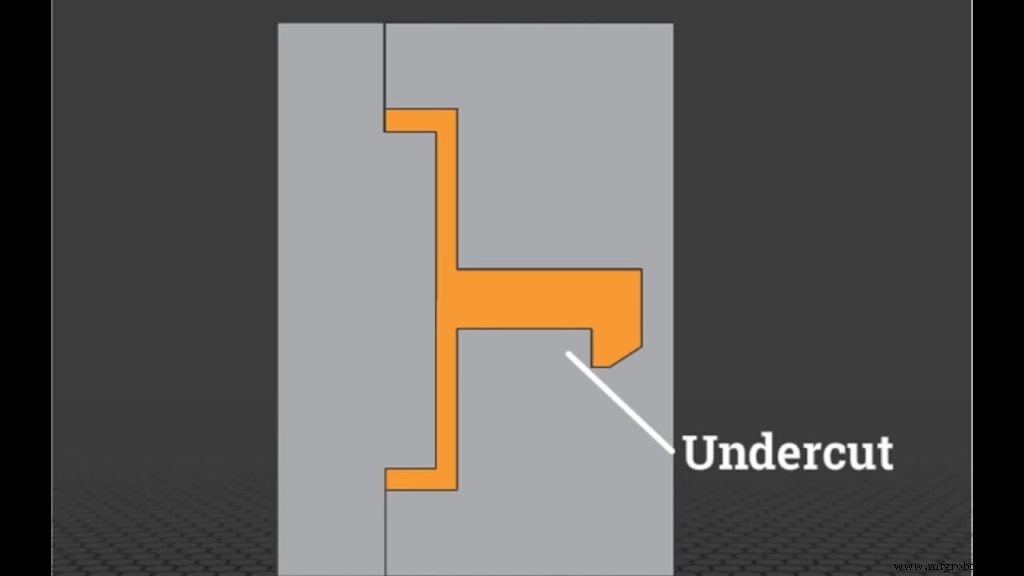

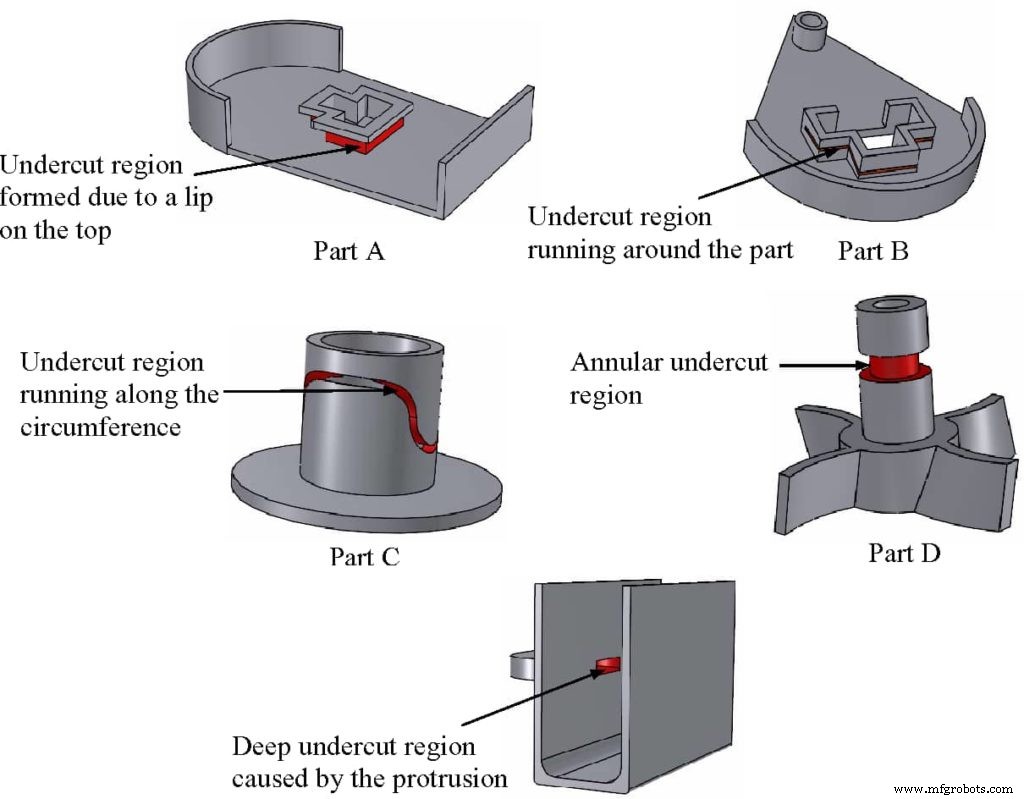

アンダーカット射出成形は、部品を損傷することなく金型から取り外すことを防ぐ複雑な形状と設計を扱います。射出成形のアンダーカット機能は、一般に、あらゆる設計の全体的な複雑さと関連するコストを増加させます。これらの理由から、可能な限りそれらを避けることをお勧めします。

この記事では、射出成形におけるアンダーカットとは何か、およびアンダーカットを作成するために使用されるさまざまな方法について詳しく説明します。

射出成形のアンダーカット:簡単な概要

アンダーカット成形は、部品の機能に直接影響するフック、溝、およびその他の要素を作成するための重要なプロセスです。その結果、射出成形設計にこれらの機能がある場合は、アンダーカットを含めることが絶対に必要になります。

では、一部の設計でアンダーカットを回避できないほど重要な理由は何でしょうか。アンダーカット射出成形が必要になる最も一般的な5つのシナリオは次のとおりです。

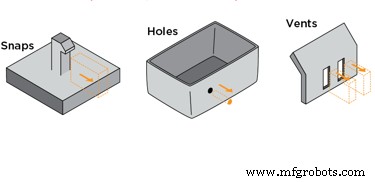

- 連動機能: スナップまたはラッチ機能、または組み立てと機能を容易にする同様の機能。

- サイドホール: これは家庭用電化製品でより一般的ですが、そのドメインに限定されません。側面の穴を使用すると、ハウジングユニットにボタン、ポート、またはその他のアクセスポイントを追加できます。

- バーブフィッティング: バーブコネクタは、空気の流れを制御する最も一般的なコンポーネントの1つです。医療用途では、プラスチック製のバーフィッティングが多くのデバイスで重要な役割を果たします。

- 垂直スレッド: 複数のコネクタ、ホース、およびその他のコンポーネントには、軽い応力と負荷に耐えることができる安全な接続のために垂直ねじが必要です。

- カスタムインサート: 特別な設計要素を必要とし、成形図面と平行でない可能性があるカスタム機能。

幸いなことに、専門家がアンダーカットプラスチック射出成形プロセスに関連する複雑さを回避できるようにするいくつかの方法があります。ほとんどの場合、アンダーカットが通常の排出プロセスを妨げないように、いくつかの設計変更と改良を組み込む必要があります。したがって、プロセスの全体的な複雑さを回避し、追加コストを回避しながら、同じレベルの機能を維持します。

成形部品にアンダーカットを成功させる5つの方法

アンダーカットの処理は複雑であり、深い技術的知識が必要です。ただし、設計を改善し、運用を最適化することで、これらにうまく対処する方法があります。アンダーカット成形設計を効果的に処理するのに役立つ5つの方法を次に示します。

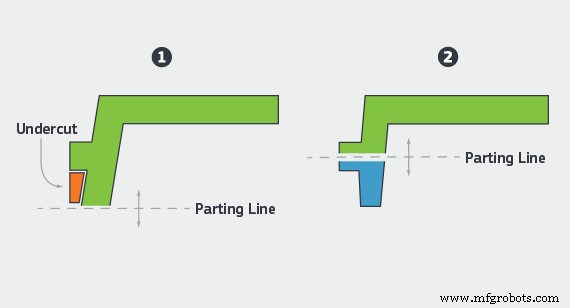

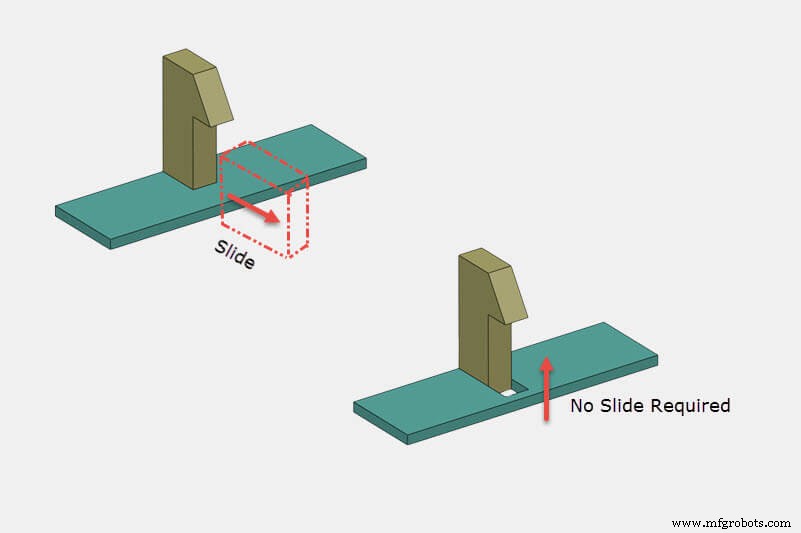

1。パーティングラインの配置

パーティングラインは、両方の金型間の交差平面です。パーティングラインを突き出たフィーチャーの右側に配置することで、アンダーカットの問題を回避できます。その理由は、フィーチャがパーティングラインによって2つに分割されている場合、アンダーカットを含まずに成形品を金型から排出できるためです。下の図を参照して、どのように機能するかを確認してください。

ただし、この手法にはいくつかの制限もあります。パーティングラインの配置は、形状、材料特性、流動特性、および部品の他の機能から始まる多数の要因によって異なります。

2。サイドアクション機能を利用する

アンダーカットが絶対に必要な状況では、サイドアクション機能がパーツの機能を維持するのに役立ちます。簡単に言うと、サイドアクションコアは、排出中にパーツからスライドするインサートです。

材料が排出されると、このインサートが占める量を埋めることができません。成形プロセスが完了すると、インサートがスライドして外れ、アンダーカットが残ります。

ただし、この設計にも多くの制限があります。サイドアクションコアは、効果的なアクションのために垂直である必要があります。この垂直運動を確実にするには、それに応じてメカニズムを設計する必要があります。これにより、金型の設計が複雑になります。

サイドアクションコアのもう1つの重要な制限は、材料に関連しています。金型に付着しにくい剛性のある素材で最適に機能します。ナイロンのような素材。アセタールとPCが最良の選択です。柔軟で変形しやすい材料の場合、バンプオフの方が適しているようです。

3。バンプオフを使用する

柔軟で弾力性のある素材を扱う場合は、バンプオフが最適です。このプロセスは、インサートを1つ追加するだけで、通常の射出成形作業とまったく同じように機能します。プロセスが完了すると、このインサートが最初に削除されます。それが残すスペースは、パーツのための「小刻みに動く部屋」を作成します。

最初のインサートが取り外された後、部品は正常に排出されます。金型内部の中空スペースにより、成形品がわずかに変形し、アンダーカットが発生した状態で射出できるようになります。

ただし、設計の変更に対応するための追加のインサートがあります。排出中、成形品はわずかに変形するため、金型から簡単に外れます。

バンプオフは、見通しからは非常に単純に見えるかもしれませんが。それらを使用するには、いくつかの要因を慎重に検討する必要があります。アンダーカット射出成形にバンプオフを使用する場合の主な制限のいくつかを次に示します。

- パーツは、損傷することなく変形するのに十分な柔軟性が必要です。

- アンダーフィーチャーは、コーナーやリブなどの補強フィーチャーから離す必要があります。

- リード角は30 0 の間でなければなりません 〜45 0 。

4。手動インサートを選択

ハンドロードインサートの背後にある概念は、サイドアクションコアと非常によく似ています。ただし、その名前が示すように、これは技術者によって実行される手動の手法です。これらは自動ではなく、通常、他の方法が機能しない内部アンダーカット射出成形ジョブまたは設計を処理します。

手作業でロードされるインサートは、プラスチックが流入するのを防ぐためにオペレーターが手動で金型に配置するさまざまな金属片です。これにより、サイクルが終了するとオペレーターはピースを自由に取り外して次のバッチに再利用できるため、排出プロセスが容易になります。 。

アンダーカット射出成形に手動インサートを使用する場合の主な制限は、リードタイムに関連しています。これは手動のプロセスです。つまり、当然、完了するまでに時間がかかります。さらに、関連する高温は安全上の懸念も引き起こします。労働者は安全手袋とゴーグルを使用しますが、常に自分自身を火傷する可能性があります。

5。シャットオフを組み込む

シャットオフは、フック、クリップ、またはその他の同様のコンポーネントを使用してスナップフィットし、設計の特定の領域での流れを防ぐ一時的な障害物です。ほとんどの場合、シャットオフにより、コストが増加したり、生産が遅くなったりするサイドアクションコアやハンドインサートが不要になります。ただし、この手法を効果的に使用するには、設計を変更する必要があります。

最良の結果を得るには、問題なく排出プロセスを容易にするのに十分なドラフト角度が設計にあることを確認してください。さらに、上面または垂直方向には、最低3度の差が必要です。アンダーカットプラスチック射出成形設計の安全性を確保し、工具の摩擦、フラッシュ、または損傷を防ぎます。

部品設計と二次操作

前述のオプションとは別に、デザインを変更し、そもそもアンダーカットを回避することが最善の策です。

優れた設計者は、効果的であることに加えて、彼の設計が実用的であることを確認します。 Design for Manufacturability(DFM)では、製造の容易さと全体的なコストの完璧なバランスを維持するのに役立つさまざまな要素を慎重に検討する必要があります。そして、それもコンポーネントのパフォーマンスと機能を損なうことなく。

アプリケーションとデザインを詳しく見てみましょう。物事を単純化し、アンダーカットのある領域を回避する方法がある場合、最善のルートはそれを選択することです。ほとんどの場合、これを行うことは、必要な正確な設計を提供する金型を作成するよりもおそらく経済的です。

アンダーカット射出成形プロセスの一般的なアプリケーション

アンダーカット射出成形は、アンダーカット機能を必要とする製品の製造に適しているため、多くの業界で普及しています。そのような業界のいくつかを厳選し、以下で説明します。

1。医療機器

アンダーカットプラスチック射出成形は、医療用プラスチック部品で非常に一般的です。その分野の設計のほとんどは、ある種の複雑な仕事を果たしているからです。

救命装置、酸素供給ユニット、およびその他のさまざまな重要なヘルスケアコンポーネントは、危機に瀕しているために複雑な設計になっています。このようなアプリケーションでは、さまざまなアンダーカット成形技術により、設計者は特定の部品の全体的な製造可能性を損なうことなく、最高のパフォーマンスを確保できます。

2。家庭用電化製品

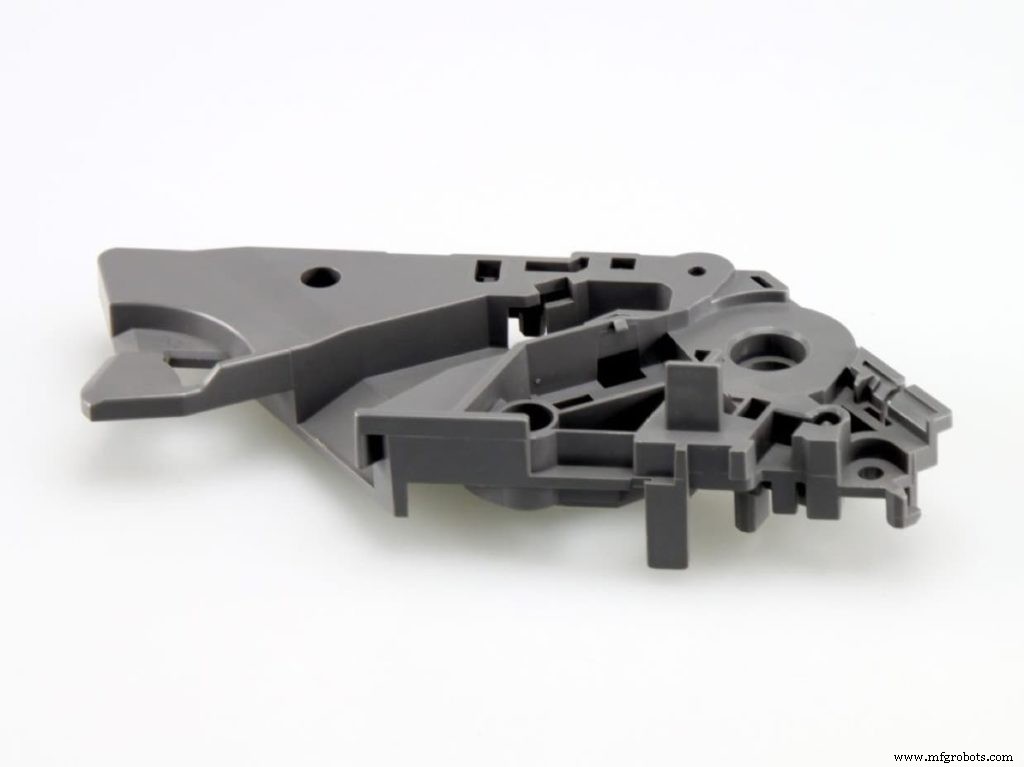

ほとんどの家電製品は、耐久性があり、長持ちし、絶縁されており、最も重要なのは経済的であるため、プラスチック製のハウジングに依存しています。ただし、プラスチック製のハウジングには、内部ハウジングにアクセスしたり、ボタン、スイッチ、その他のさまざまな要素をユーザーに追加したりするために、多数のアンダーカットが必要です。

多くの場合、審美性に関連する問題があるため、二次手術を選択することさえできません。たとえば、携帯電話の設計者は、デザインが機能的で人目を引くものであることを確認する必要があります。

3。設計要件

設計者は、アンダーカットを設計する際に、特定の規則に準拠していることを確認する必要があります。何よりもまず、フィーチャーを削除するのに十分なスペースがあるようにフィーチャーを配置する必要があります。

たとえば、サイドアクションは、行き詰まるリスクがあるほどきつく配置しないでください。手でつまんだ要素がある場合は、オペレーターがアクセスできる必要があります。

アンダーカット射出成形の主な課題

設計、材料、およびプロジェクトの要件は、アンダーカットプラスチック射出成形における重要な課題です。

デザインに関しては、セットアップが複雑になるほど、複雑さが増します。それはすべてそこから始まります。最高のパフォーマンスを得るには、ドラフト角度、キャビティ、およびその他の複雑な角度をチェックする必要があります。さらに、手荷物のコーティングには、排出プロセスでの合併症の可能性を最小限に抑えるための適切な材料が必要です。

2番目の課題は、あなたが扱っている資料から来るかもしれません。一般的な経験則では、材料の剛性が高いほど、抽出プロセスで直面する問題が多くなります。さらに、選択した材料の全体的な柔軟性と弾力性によって、アンダーカット成形を最適化するために使用できるソリューションのタイプも決まります。

最後に、別の重要な課題は、プロジェクトの美的要件から生じる可能性があります。射出成形部品のパーティングラインが見えたくない部品やその他の美的問題を扱っている場合、使用できる設計ソリューションにはいくつかの制限があります。その結果、より多くの合併症に対処する必要があります。

RapidDirectの助けを借りてアンダーカットの成功を達成する

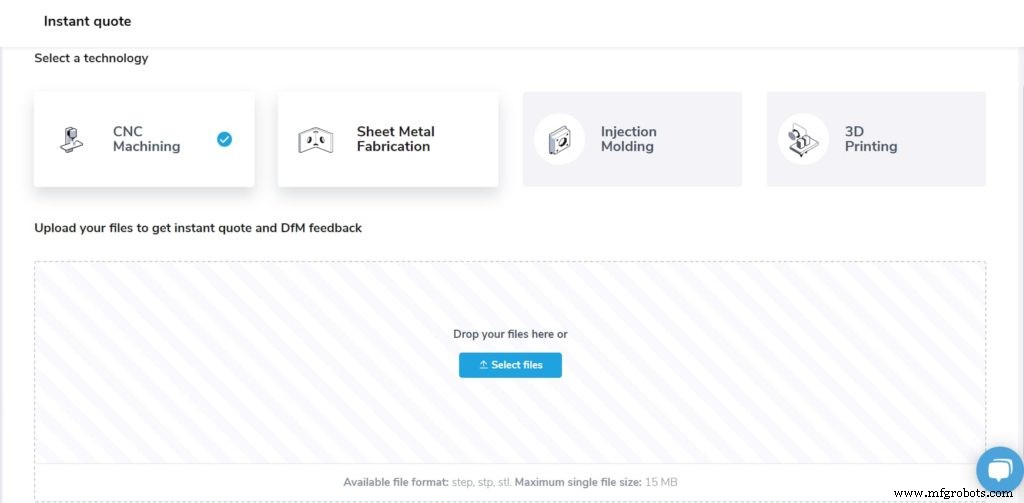

アンダーカットプラスチック射出成形プロセスには、適切な製造パートナーだけがナビゲートできる一連の複雑さと複雑な要件が伴います。 RapidDirectは最先端の機器を備えており、すべての要件に対応し、最高の一貫性と最高の価格で結果を提供するための最も経験豊富なチームを擁しています。

RapidDirectは、射出成形サービスを提供するだけにとどまりません。詳細なDFM分析を提供することで、部品設計を最適化して複雑さを最小限に抑え、迅速な結果を得るための全体的な最善の行動方針を認識することができます。

さあ、RapidDirectを今すぐ始めましょう!設計ファイルをアップロードしてから、材料要件とプロジェクトの詳細を構成するだけです。

よくある質問

ほとんどの場合、それは単にあなたの設計アプローチに要約されます。エンジニアは、対象を絞った設計アプローチを通じて機能を維持しながら、アンダーカットを省略できる場合があります。また、あなたはそれほど幸運ではなく、アンダーカットは絶対に必要です。その場合、アンダーカット射出成形を容易にするために、この記事で強調した多数の手法を使用できます。

これは、すべての要素を考慮した上で最終決定する必要がある決定です。当然のことながら、一部のパーツは非常に複雑になるため、それらをいくつかの管理しやすいパーツに分割する以外に選択肢はありません。ただし、これには追加の人件費と時間がかかります。さらに、適切にアンダーカットされた射出成形金型で、より正確な単一の部品を製造できる可能性が常にあります。したがって、マルチコンポーネントアプローチを検討する前に、すべてのオプションを使い果たしたことを確認してください。

樹脂