製造公差に耐える板金アセンブリの設計

板金アセンブリは、大規模な製品を製造するときによく見られます。これは、処理装置が十分に確立されており、プラスチック部品の製造に必要な大型の高価な工具を作成する必要がないため、大きな構造を作成するための非常に費用効果の高い方法です。ただし、パーツは一緒に形成されるのではなく、パーツのアセンブリから作成されるため、ハードインジェクション、RIM、構造フォームなどのワンショットプロセスを使用することで回避できる、考慮が必要な特定の許容誤差の懸念があります。

これがなぜであるかを理解するには、板金部品が製造されるプロセスをよりよく理解する必要があります。製図から、せん断、スタンピング、曲げまで、さまざまな加工技術があります。ただし、比較的少量(<10k)の大きな部品で作業する設計者の場合、ほとんどの板金部品は、CNCプレスまたはレーザーを使用してプレスまたは切断され、半自動ブレーキで成形されます。これは、大型のプレス金型と成形工具への工具投資が比較的少量で償却されることは決してないためです。

ただし、これらの機械は一度に1ステップずつ曲げを処理するため、公差の考慮事項は、すべてのフィーチャーが一度に形成されるパーツ(RIM /構造フォーム、プログレッシブダイフォーミングパーツ)と同じではありません。そのため、パーツの許容範囲とその許容範囲の説明方法は非常に重要です。追加するベンドまたはフィーチャーが多いほど、それらの間の許容誤差は悪化します。設計コンサルタントとして、通常の製造公差で設計されたが、積み重ねられた曲げが多すぎるために部品がひどく曲がったり、まったく適合しなかったりする部品のケースが複数見られました。

板金部品を設計する際に覚えておくべき最も重要なことは、通常、初期形状は1つのセットアップで平らなシートから切り取られるということです。これは、曲げが導入されないため、1つの平面に残るフィーチャーが最も高い許容誤差を持つことを意味します。 。そのため、キーを合わせる必要のあるパーツを設計するときは、すべてが1つの平面に存在する機能を使用することをお勧めします。

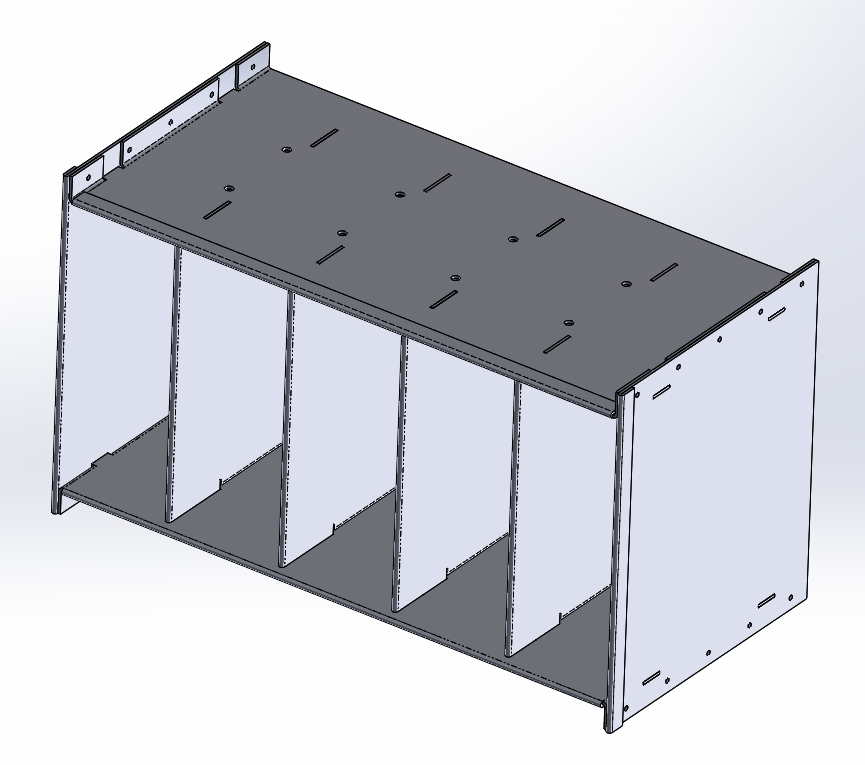

たとえば、ドライブラックのようなものの垂直分割を作成する場合、それらを所定の位置に固定するのと同じボルトを使用して分割を配置しようとする誘惑に駆られることがあります。ただし、2つのボルト穴の間に少なくとも2つの曲がりがあります。したがって、それらの間の許容誤差はかなり緩くなり、傾斜した仕切りになります。代わりに、垂直仕切りのタブを上下のスロットに収めることができます。これにより、位置合わせを提供する機能がすべてフラットシートとして形成されるため、より厳しい公差が提供されます。仕切りを固定するために、特大の穴のあるフランジを形成することができます。特大の穴は、曲がったフランジによって引き起こされる許容誤差を説明します。

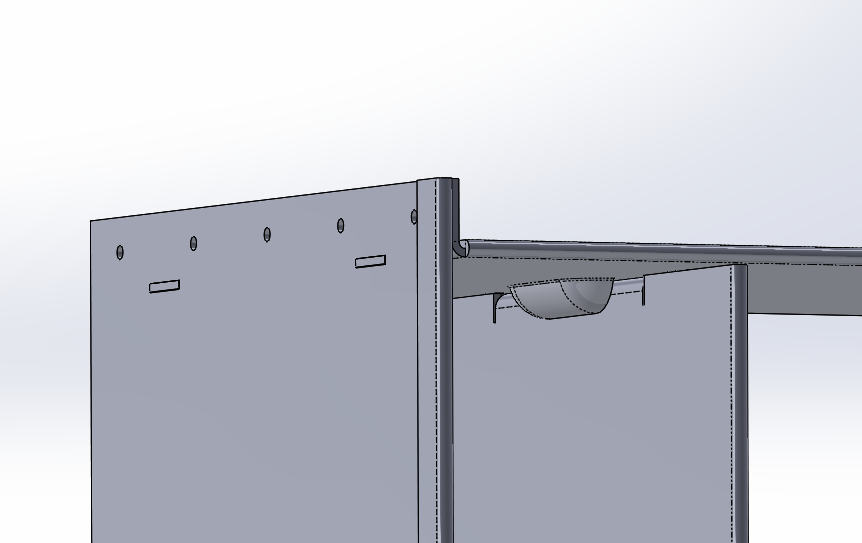

これは、水平部材からタブを折りたたむよりもうまく機能します。これは、各折り目が互いに対して許容誤差を持ち、スロット間の許容誤差よりも大きくなるためです。タブの肩は常にフランジより上になるように設計する必要があります。これにより、より正確な機能が位置合わせを提供します。

これと同じロジックが、2つの平面ピースを一緒に配置する場合にも当てはまります。フラットに形成されたすべてのフィーチャを使用できる場合は、より適切な位置合わせが得られます。クレコクリップ(一時的)やリベット(永続的)のようなアイテムは、シートを相互に配置するためにパンチ穴を使用するのに非常に効果的です。

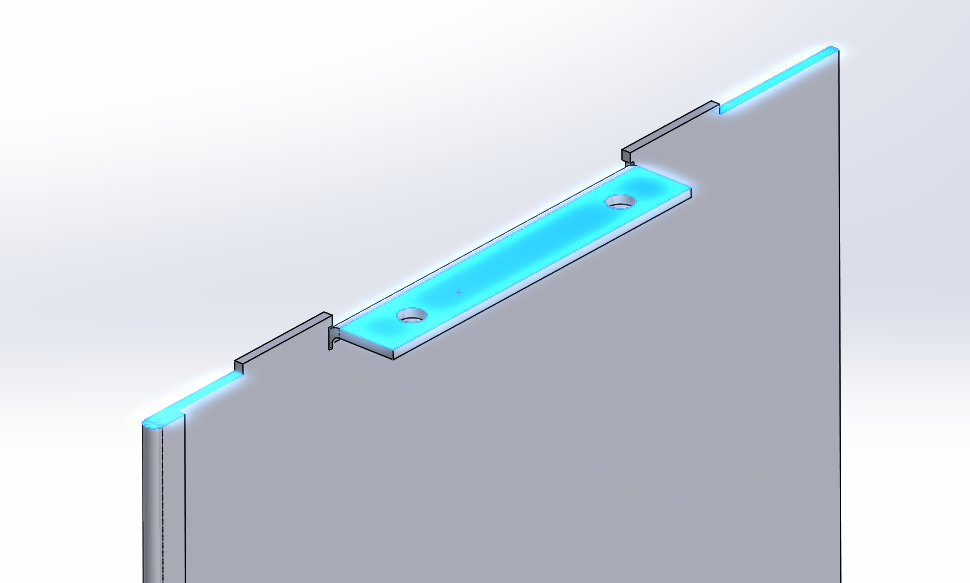

ただし、機械的に傾斜している場合は、提案されているタブソリューションの明白な問題に気付く可能性があります。組み立て順序が完全に間違っています。サイドプレートを取り付ける前に、すべての仕切りを上下のプレートに組み立てる必要があります。いずれか1つを取り外すには、サイドプレートとトッププレートを取り外す必要があります。これにより、必要に応じて組み立てて修理するのがひどいユニットになります。しかし、単に穴を使用するだけでは曲げ公差のために十分な位置合わせができないことを説明したので、どうすればよいでしょうか。このようなハーフシアーやスリットのような場合、上部プレートと下部プレートに突起を作成することで、シートが平らなときにせん断が行われるため、曲げに対する耐性を失うことなく、タイトな位置合わせを行うことができます。

これらの許容範囲の制約は、2つの板金部品を一緒に取り付ける場合だけでなく、板金を溶接物やプラスチック/構造フォームスキンなどの他のコンポーネントに取り付ける場合にも適用されます。したがって、可能であれば、板金の1つの平面内で高公差の位置合わせを行う必要があります。強度は、アセンブリを過度に拘束しないように、スロット付き/特大の穴のあるベンドとフランジから得られます。

少量/中量の板金製造の制約を念頭に置くことで、部品が許容範囲内にあるかどうかに関係なく、互いに適合する部品を設計することができます。ベンダーと緊密に連携することで、製造の現実を理解し、それに応じて設計することができます。

製造プロセス