介在物、介在物工学およびクリーンスチール

介在物、介在物エンジニアリング、およびクリーンスチール

介在物は、製造および加工中に鋼に形成される非金属化合物および沈殿物であり、したがって、さまざまな化学およびプロセスから生じる製鋼の副産物です。含有物はサイズと組成が大きく異なる可能性があるため、対応する幅広い効果が生じ、特性評価のための高度な分析機器が必要になります。

介在物は、鋼の金属マトリックスに埋め込まれたガラスセラミック相で構成されています。介在物制御は、鋼からの介在物の除去を促進し、鋼の品質と処理に対するそれらの有害な影響を減らすことです。それは製鋼業の重要な側面です。ただし、特定の種類の介在物が存在すると、鋼に有益な効果をもたらす可能性もあります。

インクルージョンの発生源、除去、および機械的影響は、それらのタイプとエンジニアリングによって異なります。介在物の化学組成とその体積分率は、溶解、精製、鋳造などの製造プロセスに含まれるさまざまなステップの管理によって決定されます。したがって、包含母集団は、適用される動作パラメータと製造される鋼種の特徴との間に存在する関係に依存します。

取鍋内の介在物集団の進化は、タッピング時の製鋼炉内の親介在物のタイプとサイズ分布、タッピング時の酸素レベル、製鋼炉からのスラグキャリーオーバーの量など、いくつかの要因の影響を受けます。取鍋への合成スラグ添加の種類、量、タイミング、脱酸素剤添加の種類とタイミング、取鍋内での攪拌のタイミングと強度などがあります。介在物の形状は、球状、小板状、樹状、または多面体にすることができます。

球状が望ましい。 MnS(マンガン硫化物)、デンドライトアーム間の空間で凝固中に形成されるオキシ硫化物、アルミン酸鉄、ケイ酸塩などの特定の介在物は球状です。血小板の形状は望ましくありません。アルミニウム脱酸鋼は、粒界に沿って配置された薄膜の形でMnSを含んでいます。多面体封入体はそれほど有害ではありません。インクルージョンは、以下に説明するさまざまな形状をしています。介在物の球形は、鋼の機械的特性への影響が中程度であるため、最も望ましいものです。球状介在物の球形は、アルミニウムの含有量が少ない状態で液体状態で形成された結果です。

アルミニウムによって脱酸される鋼には、板状の介在物があります。これらの介在物には、鋼の粒界に沿って配置された薄膜(プレートレット)の形でMnSとオキシ硫化物が含まれています。このような介在物は、凝固中の共晶変態の結果として形成されます。血小板形状の封入体は望ましくない。それらは粒界をかなり弱め、特に高温状態(高温不足)で機械的特性に悪影響を及ぼします。

デンドライト形状の介在物は、過剰な量の強力な脱酸剤(アルミニウム)の使用によるものです。これにより、デンドライト形状の酸化物と硫化物の含有物(分離および凝集)が形成されます。これらの介在物は、鋼よりも高い融点を持っています。デンドライト形状の介在物の鋭いエッジとコーナーは、内部応力の局所的な集中を引き起こす可能性があり、鋼の延性、靭性、および疲労強度を大幅に低下させます。

多面体介在物は、少量の希土類(セリウム、ランタン)またはアルカリ土類(カルシウム、マグネシウム)元素の添加(アルミニウムによる深部脱酸後)によってデンドライト形状の介在物の形態が改善されたときに形成されます。それらの形状は球状に近いため、多面体の介在物は、デンドライト形状の介在物よりも鋼の特性に与える影響が少なくなります。

マイクロインクルージョン(サイズ1マイクロメートルから100マイクロメートル)とマクロインクルージョン(サイズ100マイクロメートルより大きい)があります。マクロ封入体は有害です。マイクロインクルージョンは、粒子の成長を制限し、降伏強度と硬度を高めるため、有益です。マイクロインクルージョンは、炭化物や窒化物を析出させるための核として機能します。マクロインクルージョンは削除されます。マイクロインクルージョンは、マトリックスに均一に分散させることで強化を改善するために使用できます。

介在物の有害な影響は、それらの化学組成、体積分率、分散液、および形態に大きく依存します。通常、融点の高い大きくて壊れにくい介在物が最も望ましくないものです。しかしながら、これらの含有物と比較して、小さくて壊れやすいもの、またはより低い融点を有するものがより好ましい。これらの選好の理由は、融点が低いか壊れやすい介在物は、次の熱間または冷間成形プロセス(成形プロセスと還元率の影響)または熱処理で変形、粉砕されて小さな介在物になる、または消失する可能性があるためです。鋼は鋳造および凝固プロセスの後に受けます。

鋼の機械的挙動は、応力集中部として機能する介在物と析出物の体積分率、サイズ、分布、組成、および形態によって大幅に制御されます。大きなマクロ介在物は機械的特性に最も有害であるため、介在物のサイズ分布は特に重要です。場合によっては、鋼全体の熱に1つの大きな介在物が含まれるだけで壊滅的な欠陥が発生することがあります。大きな介在物は小さな介在物よりもはるかに数が多いですが、それらの総体積分率は大きくなる可能性があります。

クリーン鋼とは、サイズ、形状、組成、分布、および頻度の点で限定された介在物を含む鋼です。その結果、クリーンな鋼は他の材料よりも優れた性能を発揮し、輸送機器やその他の用途で使用されるような、加えられた高応力状態で優れています。

鋼の清浄度は鋼の品質の重要な要素であり、より清浄な鋼の需要は毎年増加しています。ただし、「クリーンスチール」という用語は、冶金学者によって慎重に使用されています。これは、(i)さまざまな用途向けの鋼に対するさまざまな清浄度要求、(ii)さまざまな操作で製造された鋼のさまざまな清浄度、および(iii)「清浄鋼」という用語の通常の理解によるものです。鋼に介在物がないこと。鋼の清浄度は、運用面と製品性能の両方の観点から影響があります。

高品質への高まる要求により、鉄鋼生産者は、彼らが生産する鉄鋼製品の「清浄度」要件に高い注意を払うようになりました。鉄鋼製品に期待されるさまざまな要件を満たすために、さまざまな鋼種が鉄鋼生産者によって生産されています。各要件の鋼の清浄度レベルは、各鋼種の介在物の数、形態、組成、およびサイズ分布によって異なります。たとえば、フリーマシニングや再硫化鋼では、介在物を完全に除去するのではなく、機械加工性を向上させるために介在物を修正するという考え方があります。したがって、各鋼種の含有物の許容レベルまたは清浄度に関するバランスの取れた意見は、鉄鋼生産者と鉄鋼ユーザーの両方にとって本当に技術的および経済的に非常に重要です。 「クリーンスチール」という用語は、非金属介在物の特性に関するアプリケーションの顧客の仕様と要件を満たすために、大部分が強調されます。

清浄度の要件がより厳しくなり、新しい製鋼グレードが開発されているため、介在物の形成と進化のプロセスを理解し、溶鋼からの除去を改善する方法を開発することが重要です。介在物の除去は、介在物のサイズが大きいだけでなく、介在物と鋼の間の高い界面エネルギー、および鋼-介在物ガスシステムにおける介在物と鋼の間の大きな接触角によっても支持されます。

クリーンな鋼の介在物の要件は、鋼のグレードと用途によって異なります。介在物エンジニアリングの目的は、有害な介在物を減らし、有益な効果を持つ介在物の形成を促進することです。

過去数十年の製鋼の進歩により、不純物のレベルが非常に低い鋼種が生まれました。近年、新しい「クリーン」および「ウルトラクリーン」鋼が世界中の鋼生産者によって開発および商品化されており、これにより、機械的特性(疲労強度や衝撃靭性など)が大幅に改善された鋼の現在および将来の市場需要に応えています。 )および改善された耐食性。これらの鋼は、酸素(10 ppm未満)と硫黄(10 ppm未満)の含有量が非常に少ない可能性があります。これらの進歩の背後にある原動力は、非常に要求の厳しい用途に耐えることができる新しい鋼の開発にありました。自動車産業向けのトランスミッションコンポーネント、および攻撃的で腐食性の環境向けの建設部品とチューブ。

今日の高清浄度鋼は優れた機械的特性および/または耐食性を備えていますが、これらの機能特性の進歩により、切りくずの破損がより困難になり、場合によっては機械加工作業での工具寿命が大幅に短くなります。

清浄度の高い鋼の機械加工は、一般に、高いエネルギー消費、切削工具の摩耗の増加、および高い製造コストに関連しています。自動車部品を製造するための総製造コストの40%以上は、さまざまな機械加工操作によるものと推定されています。したがって、主な問題は、機械加工性と性能の要件の組み合わせに関して、今日の鋼種を最適化することとして評価されます。したがって、含有物は、適切な被削性性能のためにある程度必要です。ただし、介在物の含有量と特性は、鋼の高性能特性を確実に取得できるようにするためのものです。

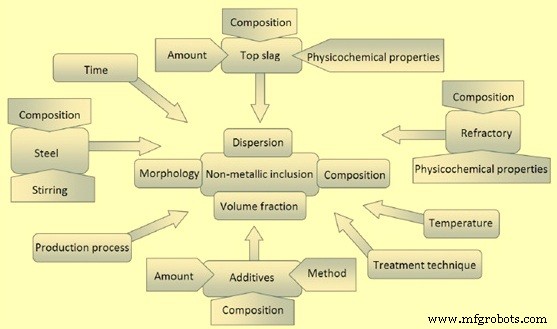

二次製鋼プロセスの重要な特徴は、製造プロセス、溶鋼、取鍋耐火物、添加剤、スラグ、温度、および処理の時間と方法です。これらは、図1に示すように、介在物のさまざまな特性に影響を与える重要な要素です。

図1製鋼中の介在物のさまざまな特性に影響を与える要因

インクルージョン形成のプロセスには3つの段階があります。これらの段階は、(i)核形成、(ii)成長、および(iii)合体と凝集です。核形成の段階では、添加剤(脱酸剤または脱硫剤)の溶解による溶質(アルミニウムや酸素など)による溶液(液体または固体鋼)の過飽和の結果として、新しい相の核が形成されます。または鋼の冷却。核形成プロセスは、境界介在物-溶鋼の表面張力によって決定されます。表面張力が低いほど、新しい相核の形成に必要な過飽和は低くなります。溶鋼に他の相(他の介在物)が存在する場合、核形成プロセスははるかに簡単です。この場合、新しい相の形成は、核と基板の介在物の間の濡れ角によって決まります。新しい相の核形成には、濡れ状態(低い濡れ角)が適しています。

成長段階では、核の成長が起こります。新しい介在物の成長は、化学平衡が達成されるまで続きます(過飽和なし)。固体鋼中の介在物の成長は非常に遅いプロセスであるため、一定レベルの非平衡過飽和を維持できます。

熱対流または強制攪拌による液体の動きが原因で合体および凝集が発生し、介在物の衝突が発生し、その結果、それらの合体(液体介在物の融合)または凝集(固体介在物の融合)が発生する可能性があります。合体/凝集プロセスは、介在物と溶鋼の間の境界面の減少によって得られるエネルギーの利点によって推進されます。表面エネルギーが高い介在物は、衝突したときに融合する可能性が高くなります。

溶鋼からの介在物の除去には、鋼とスラグの界面への浮選、鋼からの分離、およびその後のスラグへの吸収が含まれます。鋼中の包接浮選の基本的なメカニズムは、ストークスの浮選の法則によるものです。この式を使用し、20マイクロメートルサイズの球状アルミナ含有物の場合、2メートルの距離を浮遊する推定時間は約120分です。この浮選時間は、介在物のサイズが大きくなるにつれて短縮され、アルゴン攪拌とそれに続くアルゴン気泡への介在物の付着によってさらに改善されます。一例として、100マイクロメートルサイズのアルミナ介在物が5分で浮き上がります。アルゴン攪拌は、衝突とそれに続く凝集/合体による介在物の成長も促進します

大きな介在物は、小さな介在物よりも速く浮き上がります。大きな介在物は通常浮力があり、その結果、それらは鋼からスラグ相に容易に浮き上がります。浮力が少ない小さな介在物は、鋼から浮くのに長い時間がかかります。浮遊物はスラグに吸収されます。フローティングプロセスは、適度に攪拌することで強化できます。激しく攪拌すると、大きな介在物が小さなサイズの介在物に分解されます。溶鋼の中を上昇する気泡も、介在物の浮遊とスラグによる吸収を促進します。

包含物の分類

介在物は、高温での精製中および/または凝固中の析出から溶鋼で生成されます。高温での鋼の精錬中に生成される介在物は一次介在物として知られており、凝固中に生成される介在物は二次介在物として知られています。介在物が鋼に形成されると、サイズ、量、組成、形態などの介在物の特性は同じままであるか、溶鋼と周囲のスラグおよびレードル耐火物との間の溶鋼の物理化学反応によって変化/進化します。 、および変形から。それらの最終的な特性に応じて、それらは鋳造プロセスに有害であり、鋼の機械的特性を低下させ、鋼製品の表面および全体的な品質を低下させる可能性があります。鋼の純度を定義する含有物は、化学的および鉱物学的含有量、安定性、および起源によって分類されます。

従来の分類によれば、包含物は、その起源の関数として2つの主要なクラスに区別できます。これらのクラスは、(i)内因性介在物、および(ii)外因性介在物です。鋼に含まれる化学種の溶解度が低下するため、液相内での析出により内因性介在物が形成されます。このクラスの非金属介在物は鋼から完全に排除することはできませんが、損傷現象の活性化を回避するために、体積分率と平均サイズの減少を厳密に管理する必要があります。

それどころか、外因性介在物は、スラグ、耐火物の破片、または鋼を保護し、鋼の鋳造中に付着を回避するために使用される粉末を上昇および被覆することから生じる非金属材料のトラップの結果です。このクラスに属する介在物は大きなサイズで特徴づけられる可能性があり、それらの存在は鋼の微細構造の健全性および関連する機械的信頼性を大きく損なう可能性がありますが、それらの起源をすぐに認識することはできません。外因性封入体は常にプロセスに関連しているため、適切な処理手順を実装することで排除できます。

内因性封入体 –内因性介在物(固有の介在物としても知られています)は溶鋼内で発生し、冷却および凝固中に析出します。このクラスに属する介在物は、鋼への添加剤に起因します。それらは、鋼の冷却および凝固中の脱酸生成物または析出した介在物です。 LCAK(低炭素アルミニウムキルド)鋼のアルミナ(Al2O3)介在物、およびシリコンキルド鋼のシリカ(SiO2)介在物は、溶存酸素と添加されたアルミニウムとの反応によって生成され、シリコン脱酸剤は典型的な脱酸介在物です。

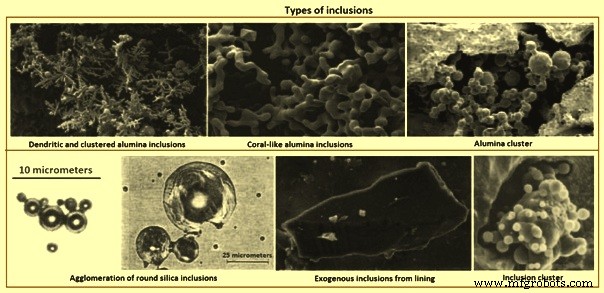

>アルミナ含有物は、高酸素環境で形成されると樹枝状になります(図2)。脱酸または再酸化によるクラスタータイプのアルミナ介在物(図2)は、典型的なアルミニウムキルド鋼です。アルミナ介在物は、その高い界面エネルギーにより、衝突と凝集によって容易に三次元クラスターを形成します。クラスター内の個々の介在物は、直径1マイクロメートルから5マイクロメートルにすることができます。他の粒子との衝突、崩壊、または凝集の前に、それらは花のプレートまたは(凝集した)多面体の介在物の形をとることができます。あるいは、サンゴのようなアルミナ含有物は、元々樹枝状またはクラスター化したアルミナ含有物の「オストワルド熟成」に起因すると考えられています。シリカ介在物は、溶鋼中で液体またはガラス状態にあるため、通常は球形です。シリカは凝集してクラスターになることもあります。

図2インクルージョンの種類

析出した介在物は、鋼の冷却および凝固中に形成されます。冷却中、液体中の溶存酸素/窒素/硫黄の濃度は高くなりますが、これらの元素の溶解度は低下します。したがって、アルミナ、シリカ、窒化アルミニウム、硫化物などの介在物が沈殿します。硫化物は凝固中に樹枝状に形成され、溶鋼にすでに存在する酸化物上で頻繁に核形成します。これらの封入体は通常小さいです(10マイクロメートル未満)。

内因性介在物は、通常、耐火性界面、スラグ、または溶鋼と接触する他の材料からの材料の閉じ込めである外因性介在物よりも均一に分布しています。内因性封入体は自然に発生するため、最小限に抑えることしかできず、完全に排除することはできません。アルミナやマグネシウムスピネルなどの一次および内因性酸化物は、水中入口ノズルを詰まらせ、それらの不規則な形状は、変形中に応力ライザーとして機能し、鋼の機械的強度を低下させます。

外因性介在物 –外因性介在物は、溶鋼とその周囲との意図しない化学的および機械的相互作用から発生します。それらは、サイズが大きく、表面近くにあるため、通常、破壊に敏感な機械的特性に有害です。これらの介在物の大部分は、再酸化によって形成されます。この再酸化では、「遊離」脱酸剤(アルミニウム、シリコン、マンガン、またはカルシウム)が溶鋼に溶解し、注湯およびゲートを介した輸送中に空気との接触から酸素を吸収します。システム。さらに、介在物は、不適切に予熱された移送容器から蒸発するガスまたは水と溶鋼との反応によって形成される可能性があります。外因性介在物は通常、タッピング、注入、および凝固中に偶発的に閉じ込められ、鋳鋼製品全体にランダムに分布します。これらの介在物は、溶鋼中での運動中に新しい介在物を析出させるための不均一な核形成サイトとして機能します。

外因性介在物は、主に偶発的な化学的(再酸化)および溶鋼とその周囲との機械的相互作用(スラグの巻き込みおよびライニング耐火物の侵食)から生じます。機械加工では、びびりが発生し、機械加工されたセクションの表面にピットやガウジが発生し、頻繁に破損し、工具が過度に摩耗します。外因性介在物には、次の共通の特徴があります。

- 耐火性侵食による介在物を含む大きなサイズは、通常、スラグの巻き込みによるものよりも大きくなります。

- 化合物の組成/多相は、(i)溶鋼とスラグ中のシリカ、FeO、MnOとの反応によるものであり、生成されたアルミナ含有物と耐火物のライニングが表面に留まる可能性があります。(ii)外因性介在物が移動すると、サイズが大きいため、表面にアルミナなどの脱酸介在物を閉じ込めることができます。(iii)外因性介在物は、溶鋼内での移動中に新しい介在物を沈殿させるための不均一な核サイトとして機能します。(iv)スラグまたは再酸化介在物は、ライニング耐火物と反応したり、さらに材料を鋼に移動させたりする可能性があります。

- スラグの同伴または脱酸生成物のシリカから球形でない場合は、不規則な形状。球状の外因性封入体は通常大きく(50マイクロメートルより大きい)、ほとんどが多相ですが、球状の脱酸封入体は通常小さく単相です。

- 小さな含有物と比較して少数

- 鋼に散発的に分布し、小さな介在物として十分に分散されていません。それらは通常、ティーミングおよび凝固中に鋼に閉じ込められるため、それらの発生は偶発的で散発的です。一方、それらは容易に浮き上がるので、最も急速に固化する鋼部分の領域、または浮選によるそれらの脱出が何らかの方法で妨げられるゾーンにのみ集中します。その結果、それらは表面近くで頻繁に見つかります。

- サイズが大きいため、小さな介在物よりも鋼の特性に悪影響を及ぼします。

これらの含有物の発生源を無効にする1つの問題は、そのような大きな含有物が形成されると、なぜ急速に浮き上がらないのかということです。考えられる理由は、(i)製鋼中の形成の遅れ、冶金容器の移動、または浸食により、鋳造に入る前に上昇する時間が不十分である、(ii)十分な過熱がない、および(iii)凝固中の流体の流れがモールドスラグを誘発することです。スラグに完全に入る前の浮遊介在物の閉じ込め、または再飛散。

外因性封入体は常に慣行に関連しており、それらのサイズと化学組成はしばしばそれらの発生源の特定につながり、それらの発生源は主に再酸化、スラグの巻き込み、ライニング侵食、および化学反応です。

アルミナクラスターなどの鋼に見られる再酸化による大きなマクロ介在物の最も一般的な形態を図2に示します。空気は再酸化の最も一般的な原因であり、次のようないくつかの方法で発生する可能性があります。強い乱流により注入開始時に上面から空気が流れ、流れる液体の表面の酸化膜が液体に折りたたまれ、酸化粒子の弱い平面を形成します。(ii)空気は次の場所で溶鋼に吸い込まれます。取鍋とタンディッシュの間、およびタンディッシュと型の間の接合部、および(iii)空気は、注湯中に、取鍋、タンディッシュ、および金型の鋼の上面から鋼に浸透します。

この種の再酸化の間、アルミニウム、カルシウム、シリコンなどの脱酸元素が優先的に酸化され、それらの生成物は、通常、脱酸介在物よりも1〜2桁大きい介在物に発達します。この種の再酸化を防ぐための解決策は、(i)レードルとタンディッシュの間、およびタンディッシュと型、(ii)注ぐ前にタンディッシュにガスをパージし、注ぐときにタンディッシュ表面にガスをパージし、(iii)目の形成を避けるために取鍋へのガス注入を制御します。

別の再酸化源は、スラグおよびライニング耐火物中のシリカ、酸化マンガン、およびFeOです。この再酸化メカニズムにより、鋼内の介在物は、反応SiO2 / MnO / FeO + [Al] =[Si] / [Mn] / [Fe]+Al2O3を介してスラグまたはライニング界面の近くで成長します。この反応により、さまざまな組成のより大きなアルミナ介在物が生成されます。この現象はさらに2つの方法で外因性介在物に影響を及ぼします。すなわち、(i)この反応はライニングの表面を侵食して不均一にする可能性があり、ライニング壁の近くの流体の流れパターンを変化させ、ライニングの破壊をさらに加速させる可能性があります。壊れたライニングまたは同伴スラグの大きな外因性介在物は、脱酸生成物などの小さな介在物を閉じ込めることができ、新しい沈殿物の不均一な核としても機能します。これにより、外因性介在物の組成が複雑になります。

スラグおよびライニング耐火物による再酸化を防ぐには、SiO2、MnO、およびFeOの含有量を低く抑えることが非常に重要です。低レベルの遊離シリカを含む高アルミナまたはジルコニアれんががより適していると報告されています。

製鋼または移送作業は、特に容器間の移送中にスラグと金属の乱流混合を伴い、したがって、鋼中に懸濁されたスラグ粒子を生成する。スラグ介在物(10マイクロメートルから300マイクロメートルのサイズで、大量のCaOまたはMgOを含み、通常は溶鋼の温度で液体であるため、形状は球形です。「H字型」のタンディッシュを使用して2つに注ぎます。取鍋は、取鍋交換期間中のスラグの巻き込みを減少させます。連続鋳造プロセス中の溶鋼へのスラグの巻き込みに影響を与える要因は、(i)取鍋からタンディッシュへの移送操作、およびタンディッシュからモールドへの特に開放注入の場合の移送操作です。溶鋼が低レベルにあるときの渦を伴う溶鋼の上面は、ボルテックスの開始前に注入を遮断する、(iii)乳化および特に上記のガス攪拌下での上面でのスラグの同伴などのいくつかの方法で回避することができる。臨界ガス流量、(iv)金型内のメニスカスでの乱流、および(v)界面張力やスラグ粘度などのスラグ特性例として、金型スラグを液体に同伴することができます。 (i)メニスカスでの乱流、(ii)ボルテックス、(iii)鋼からスラグに移動する気泡によって引き起こされる乳化、(iv)圧力差によるノズル壁に沿った吸引、(v)による流体鋼表面からスラグをせん断する高速流、および(vi)レベル変動。

鋼と液体鋳造粉末の間の界面張力は、鋼のメニスカスの高さ、およびフラックスの巻き込みの容易さを決定します。具体的には、純鉄と接触している石灰-シリカ-アルミナスラグの界面張力が1.4 N / mの場合、メニスカスの高さは約8mmになります。界面張力は、硫黄などの表面活性種によって、またはスラグ中の酸化鉄による鋼中のアルミニウムの酸化などの界面交換反応によって、低い値に減少します。化学反応に関連する非常に低い界面張力は、マランゴニ効果を介して、界面で自発的な乱流を提供する可能性があります。このような乱流により、界面にエマルジョンが生成され、鋼に望ましくないスラグのビードが生成される可能性があります。

井戸ブロック砂、緩い土、壊れた耐火レンガ、セラミックライニング粒子などの耐火物の侵食は、通常は固体であり、取鍋の材料に関連し、タンディッシュ自体に関連する大きな外因性介在物の非常に一般的な原因です。それらは通常大きく、不規則な形をしています。 外因性介在物は、アルミナの不均一核形成のサイトとして機能することができ、写真の中央の粒子を含めることができます、 または他の先住民族の含有物と一緒に集約します。耐火性の侵食生成物または機械的に導入された介在物の発生は、他の点では非常にきれいな鋼の品質を完全に損なう可能性があります。

ライニングの侵食は通常、乱流の領域で発生します。特に、再酸化、高い注入温度、および化学反応と組み合わされた場合に発生します。ライニングの侵食に強く影響するパラメータを以下に示します。

- 一部の鋼種は非常に腐食性が高く(マンガンが多く、ほとんど死滅せず、可溶性酸素含有量が高い鋼種など)、ライニングレンガを攻撃します。

- 溶鋼に溶解したアルミニウムがライニング耐火物中のSiO2を還元し、非常に反応性が高くライニング材料を濡らすFeOベースの介在物を生成するなどの再酸化反応は、流体乱流の高い領域でライニング耐火物の侵食を引き起こします。この反応の程度は、溶鋼のシリコン含有量を監視することで定量化できます。この酸素は、耐火物中の炭素が結合剤や不純物と反応するときに、一酸化炭素からも発生する可能性があります。

- レンガの組成と品質は、鋼の品質に大きな影響を及ぼします。鉄鋼プラントでは、耐火物が損傷しやすいスラグラインに3種類の材料(高Al2O3、Al2O3-SiC-C、MgO-C、それぞれ摩耗率1.0、0.34、0.16mm /熱)を採用しています。侵食性のタンディッシュフラックスとスラグによるものであり、MgO-Cブリックは3つの中で最も高い耐久性を示します。酸化マンガンは、耐火物の一部を含むシリカを優先的に攻撃します。非常に高純度のアルミナとジルコニアの粒子は、酸化マンガンによる攻撃に耐えることができます。

- 高マンガン鋼からの急速な耐火性侵食は、(i)非常に高純度の(高価な)アルミナまたはジルコニア耐火物を使用し、(ii)アルミニウムやカルシウムなどの強力な脱酸剤で鋼を完全に殺すことによって酸素を最小限に抑えることによって抑制できます。空気の吸収を防ぎます。シリカベースのタンディッシュライニングは、マグネシアベースのスプレーライニングよりも劣っています。高アルミナ耐火物が最も有望であると示唆されています。界面への酸化カルシウムの拡散が十分に速く、ノズルの侵食が問題にならない限り、酸化カルシウムをノズル耐火物に組み込むことは、壁でアルミナ含有物を液化することによって助けることができます。ノズルの侵食は、ノズルの耐火組成を制御するか(たとえば、ナトリウム、カリウム、シリコンの不純物を避ける)、またはノズルの壁を純粋なアルミナ、窒化ホウ素、またはその他の耐性のある材料でコーティングすることで対処できます。シュラウド壁の表面の耐火物は、介在物や目詰まりを引き起こす鋼との反応を最小限に抑えるように選択する必要があります。

- 入口ゾーンなどのタンディッシュの壁に沿った溶鋼の速度が速すぎる。パッドを使用して、タンディッシュの底が浸食されるのを防ぎ、フローパターンを制御することができます。 1 m / sを超える溶鋼速度は、侵食に関して危険であることが示唆されています。

- Excessive contact or filling time and high temperature worsen erosion problems. During long holding period in the ladle, the larger inclusions can float out into the ladle slag. However the longer the steel is in contact with the ladle lining, the more tendency is there for the ladle erosion products. Solutions are based upon developing highly stable refractories for a given steel grade, developing dense wear resistant refractory inserts for high flow areas and preventing reoxidation.

Chemical reactions produce oxides from inclusion modification when calcium treatment is improperly performed. Identifying the source is not always easy, as for example, inclusions containing calcium oxide can also originate from entrained slag.

The agglomeration of solid inclusions can occur on any surface aided by surface tension effects, including on refractory and bubble surfaces. The high contact angle of alumina in liquid steel encourages an inclusion to attach itself to refractory in order to minimize contact with steel. High temperatures of 1,530 deg C enable sintering of alumina to occur. Large contact angle and larger inclusion size favour the agglomeration of inclusions. Due to the collision and agglomeration, inclusions in steel tend to grow with increasing time and temperature. The numerical simulation of inclusion nucleation starting from deoxidant addition and growth by collision and diffusion from nano-size to micro-size is reported. The fundamentals of alumina sintering into clusters, needs further investigation, though some studies have used fractal theory to describe the cluster morphology (features).

Another classification of the inclusions can be based on their chemical composition. The inclusions can be synthetically classified as (i) sulphides, (ii) aluminates, (iii) silicates, (iv) oxides, (v) nitrides, and (vi) complex combinations of two or more of these inclusion types. The majority of the inclusions in steels are oxides and sulphides since the content of phosphorus is very small. Silicates are very detrimental to steels, especially if it has to undergo heat treatment at a later stage. Normally nitrides are present in special steels which contain an element with a high affinity to nitrogen.

Sulphides inclusions are FeS, MnS, Al2S3, CaS, MgS, Zr2S, and others. The sulphides are frequently the consequence of the calcium treatment applied in order to modify the oxide inclusions, but the little and finely dispersed CaS highly refractory inclusions can be detrimental for the casting procedure (nozzle clogging) and for the damaging effect on steel. On the contrary the MnS non-metallic inclusions (frequently modified by the combination with CaS) are exploited for improving the cutting tool workability. In this case the MnS non-metallic inclusions are intentionally formed within the metal matrix in order to make the chipping brittle) during the tool working. This role implies that the volume fraction of the inclusions has to be significant and this aspect is the reason that excludes the application of EN10247:2003 for the estimation of the cleanliness of such a class of steels.

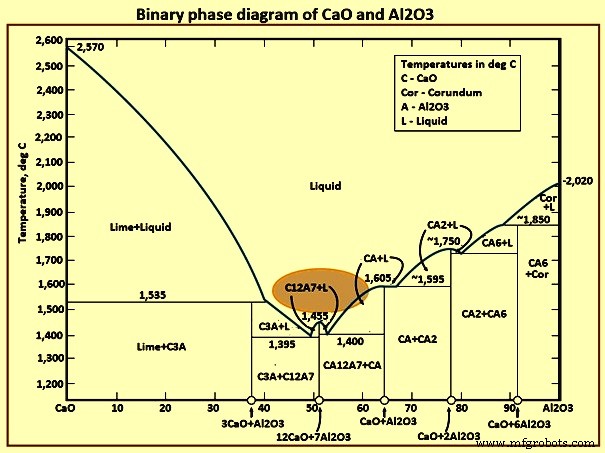

Aluminates inclusions normally consist of calcium aluminates obtained after the calcium treatment of the liquid steel. Calcium aluminates are 12CaO.7Al2O3 (C12A7), 3CaO.Al2O3 (C3A), and CaO.Al2O3 (CA) exist in the liquid state, whereas CaO.2Al2O3 (CA2) and CaO.6Al2O3 (CA6) are solid at steelmaking temperatures.

Silicates are present in steel like a glass formed with pure SiO2 or SiO2 with admixture of iron, manganese, chromium, aluminium, and tungsten oxides and also crystalline silicates. Silicates are the biggest group among non-metallic inclusions. In liquid steel non-metallic inclusions are in solid or liquid condition. It depends on the melting temperature.

Oxides inclusions in liquid steel are mostly produced during steel deoxidation but can also result from reoxidation and slag or refractory entrainment in the steel. These inclusions can have, single or multiple phases and compositions, spherical or irregular shape, and are either solid or liquid in the steel depending on their melting temperature.

Oxides inclusions can nucleate homogeneously or heterogeneously. Homogeneous nucleation occurs without the presence of foreign surfaces in the steel while heterogeneous nucleation occurs on foreign surfaces. Sources of foreign surfaces in liquid steel can be entrained materials, the surrounding ladle refractory, pre-existing inclusions, and or undissolved alloys. For the formation of a stable oxide, the absolute contribution of the bulk free energy to the overall energy is to be greater than the interfacial energy and this occurs at a critical oxide size. Inclusions less than this critical size are unstable and re-dissolve into the liquid steel while those which are larger than this size grow. For the heterogeneous nucleation, the presence of an existing surface reduces the critical oxide size and hence, reduces the overall free energy needed for a stable oxide to be produced. Heterogeneous nucleation is more favoured compared to homogeneous nucleation.

Important inclusion characteristics are their size, amount, composition, and morphology. After a stable oxide is produced in the steel, the inclusions grow and can also change their composition due to reactions within the steel and between the steel and surrounding slag and ladle refractory. Oxides inclusion growth occurs by diffusion of oxygen and deoxidant to the inclusion, and by agglomeration and coalescing after collision.

Oxides inclusions are FeO, MnO, Cr2O3, SiO2, Al2O3, TiO2 and others. By mineralogical content, oxide inclusions divide into two main groups namely (i) free oxides such as FeO, MnO, Cr2O3, SiO2 (quartz), Al2O3 (corundum) and others, and (ii) spinels which are compound oxides formed by bivalent and trivalent elements. Ferrites, chromites and aluminates are in this group. The fundamental tool for the description of the chemical composition of the oxide inclusions is the ternary phase diagram (CaO-SiO2-Al2O3), since this is the main system ruling the formation of these non-metallic compounds. This class of non-metallic compounds are formed by the deoxidizing elements added to the liquid steel for removing the oxygen content.

Composition, size, and distribution of precipitated oxides are greatly influenced by the deoxidants, conditions of the liquid steel, and the solidification process. Aluminum is widely accepted as deoxidant in steelmaking process. Its addition is very convenient and it effectively reduces oxygen content in liquid steel to low levels. However, the most of the steel problems can be traced to alumina or Aluminum rich oxides. Solid alumina inclusions in the liquid steel tend to rapid clustering due to their dendritic morphology. The alumina clusters hardly float to the top of the liquid steel because of their high apparent density in view of oxide clusters plus engulfed liquid steel. They are detrimental to the castability and quality of continuously cast steel.

The onset of clogging during the casting process starts when an alumina inclusion attaches to the nozzle wall. Certain types of refractories, especially the graphite-stabilized magnesia refractories, have been reported to promote agglomeration of alumina inclusions. The high contact angle between the alumina inclusions and the steel further promotes the tendency of the inclusions to agglomerate on refractories. In addition, the presence of significant amounts of alumina and MnS inclusions negatively impacts the performance of steel products. In general, oxide inclusions can cause lamellar tearing and degrade the toughness, bendability and ductility of steels.

When aluminum is added to liquid steel for deoxidation, the aluminum reacts with the oxygen to form dendritic alumina inclusions (alumina galaxy). Depending on size, the alumina inclusions formed as a result of deoxidation can be divided into macro-inclusions and micro-inclusions. Partial and complete substitution of titanium, zirconium, and / or rare earth metals for aluminum is increasingly pursued. This is done to improve the castability and the quality of the continuously cast steel through generation of finely dispersed oxides which effectively serve as heterogeneous nucleation sites for transformation and precipitation. Hence, control of the amount, size, composition and distribution of inclusions in steel is of importance.

Nitrides inclusions are ZrN, TiN, AlN, CeN and others which can be found in alloyed steel and has strong nitride generative elements in its content. The nitride generative elements are titanium, aluminum, vanadium, cerium and others. The nitride inclusions are normally formed by titanium nitride (TiN) and perform a detrimental effect worsened by the peculiar edged shape which increases the amplification of the stresses which are developed at the interface between the inclusion and the metal matrix. When TiN is present in large numbers, homogeneously distributed, and in relatively small sizes, they promote the formation of equi-axed grains which improve the mechanical strength of the cast steel. Also, the presence of a specific CaO∙Al2O3∙2SiO2 oxide (Anorthite) in stainless steel 316L has been found to improve the machining tool life. These inclusions when present, act as a lubricant by coating the machining tool tip. They also promote the breaking of machining chips.

Examples of complex combinations of two or more of these inclusion types are FeO·Fe2O3, FeO·Al2O3, FeO·Cr2O3, MgO·Al2O3, 2FeO·SiO2, FeS·FeO, MnS·MnO, Nb(C, N), V(C, N) and others.

Three main mechanisms have been recognized at the origin of the inclusions which are related to the damaging effects played by these non-metallic phases against the metal matrix. These mechanisms consider the inclusions as (i) notching elements which amplify the stress field around the inclusions, (ii) pressurized tanks of gas which progressively migrates into the inclusions generating a stress field around the inclusions, (iii) non-metallic phases which generate a residual stress due to the different thermal expansion coefficient associated to the metal phase and the glassy-ceramic ones.

The first mechanism is associated to a ductile process of crack formation which develops starting from the interface between the inclusions and the steel. The voids are the precursor of cracks and on a macroscopic level the cooperative detrimental effect related to the voids formed by a large number of inclusions produces a decrease of the ultimate tensile strain value. This relation points out that the factors detrimentally influencing the toughness and the macroscopic ductility of the steels are (i) the increase of the volume fraction, (ii) the decrease of the curvature radius, and (iii) the fracture of the non-metallic inclusions.

The coalescence among the nucleated voids is very dangerous since the voids of adjacent inclusions can coalesce to form a large crack, so the formation of elongated strips of inclusions represents an extreme situation. Hence, the inclusions constituted by the brittle ceramic phases which can form elongated fractured strips have to be carefully avoided. It is worth noting that the just described mechanism is featured by a ductile process on microscopic scale, but its effect on a macroscopic level turns out as a decrease of the toughness and of the ductility.

The second mechanism is related to the highest solubility shown for hydrogen by the sulphides. Hence, the inclusions become pressurized tanks pulling on the metal matrix and giving rise to a stress field which can be summed to the one formed by the external force applied during the service of the steel.

The third mechanism takes place as a consequence of the different thermal expansion coefficient featuring the steel and the glassy and / or ceramic structures characterizing the inclusions. The silicates, the aluminates, and normally all the oxides (except CaO and MgO) have a thermal expansion coefficient lower than one of the steel metal matrix, while the sulphides are featured by a contrary behaviour. The detrimental action is due to the residual stress generated on the interface between the inclusions and the metal matrix.

The higher the size of the inclusion the larger is the detrimental effect, so in order to prevent this mechanism the limitation of the size of the inclusion is a fundamental aspect while the overall volume fraction of the inclusion population does not play a significant role in this mechanism.

By stability, non-metallic inclusions are either stable or unstable. Unstable inclusions are those which dissolve in dilute acids (less than 10 % concentration). Unstable inclusions are iron and manganese sulphides and also some free oxides.

The formation and the control of the chemical composition of the inclusions involve the different steps of the production processes and the industrial systems through which they are performed. The production process has to be carefully implemented in each step in order to avoid problems related to (i) difficulties during the casting operation associated with the nozzle clogging between the tundish and the mould (continuous casting process) and between the ladle and the casting column (ingot casting), and (ii) detrimental effect on the mechanical properties of the steel.

There are four main treatment mechanisms for the removal of inclusions from the liquid steel. The first mechanism is the flotation of the inclusions. As per the Stokes law, because of the differences between densities of non-metallic inclusions and liquid steel, flotation leads to the removal of the inclusions. It is possible to calculate theoretically the rate of inclusion removal due to flotation. The second mechanism is the use of the magnetic stirring and argon gas injection. These two techniques assist the removal of non-metallic inclusions. Rate of inclusions entrapment by means of argon gas injection can be calculated.

The third mechanism is the calcium treatment. Calcium treatment is an effective way which can facilitate the removal of inclusions from the liquid steel. By adding calcium to the liquid steel (mostly in form of calcium silicide), it is possible to modify unmelted aluminum-magnesium rich inclusions (spinels) to large, isotropic, and spherical calcium aluminates and calcium sulphides with low melting points. This assists the removal of liquid inclusions. However, it can become a problem if for any reasons some of these large calcium aluminates remain or get trapped in the liquid steel.

The fourth mechanism is to optimize the properties of the top slag. Optimized properties of the top slag can enhance the inclusions removal in the ladle furnace. The three mechanisms mentioned above facilitate the inclusions movement from the middle or bottom parts of the liquid steel bring the inclusions to the ladle top. However without a proper top slag, it is highly probable that these inclusions cannot be removed efficiently. Hence, in order to ensure a very effective entrapment and absorption of non-metallic inclusions by means of top slag, it is necessary to have an optimized liquid top slag with high absorbing capacity for inclusions, proper wetting properties, and viscosity.

Inclusion engineering

Solid-phase inclusions can cluster together to clog nozzles and other flow control systems which mediate the flow of liquid steel, posing a threat to the process operations. Some inclusion chemistries reduce ductility, resistance to fatigue, or overall toughness in steels. The absence of inclusions poses issues as well because the ‘clean steels’ can be harder to machine, decreasing the lifespan of cutting tools, and require higher power consumption for machining. Understanding their nature is of critical importance in steelmaking operations, and ‘inclusion engineering’ is needed to be an operational focus during the process of steelmaking.

The term ‘inclusions engineering’ means the design of the inclusions so as to alleviate their harmful effects on the product properties. Inclusion engineering does not refer to removal of inclusions but it refers to modify them either in terms of chemical composition or shape so that harmful effects of the inclusions can be converted to improve the steel properties. Inclusion engineering also involves distribution of inclusion uniformly in the matrix, so that composite properties can be generated in the product. In some cases, deliberate attempts are made to form very fine inclusions (e.g. nitrides, and carbo-nitrides inclusions in hardening steel). Such inclusion can form by reaction between tungsten, titanium, aluminum with oxygen, nitrogen, sulphur, or carbon.

The approach for reducing the harmful effect of inclusions is to tailor the steelmaking process to avoid the presence of macro-inclusions while controlling the population, size, distribution, and morphology of the residual micro-inclusions in the steel. The application of new technology and the knowledge gained from end users on the performance of steel products are valuable information for use in the design of a clean steel strategy. The science of inclusion modification and shape control stems from the need to change the chemistry of the inclusions to enhance the performance of products in the field and ensure the castability during continuous casting. However, macro-size inclusions are required to be removed. In all other cases, depending on applications, inclusion can be modified to minimize their harmful effects.

As far as inclusion modification and shape control are concerned, the inclusions of interest are the endogenous type, particularly the inclusions which result from the process of deoxidation and sulphide-type inclusions. Oxides and sulphides are the two predominant inclusions in steel. The sources of oxides and sulphides are inherent to the steelmaking process. Oxygen is employed to react with the impurity elements (e.g. silicon, manganese) and carbon to generate chemical energy for the melting process. However, a significant amount of the oxygen ends up being dissolved in the liquid steel. The dissolved oxygen is required to be removed during the refining stage because of its harmful effect on the structural integrity of the finished product. Strong deoxidants, like aluminum and silicon, are normally used to scavenge oxygen from the steel. However, aluminum-killed steels routinely clog tundish well nozzles and submerged entry nozzles during continuous casting due to the residual alumina inclusions which remain in the steel.

The element which is to be added to modify the inclusions is to meet three requirements namely (i) it is to have high chemical affinity for the inclusion, (ii) it is to be able to modify the composition so that it becomes liquid, and (iii) it is to be able to modify the shape i.e. sharp edges and corner of inclusions to spherical.

The formation of the non-metallic phases is ruled by the thermodynamic relations. The oxide system represents the most difficult one to be studied because of the presence of different oxide species.

Moreover, the insertion of calcium aiming at the modification of the inclusions makes even more difficult the understanding of the interaction taking place in the steel bath. A good procedure for the engineering of the inclusions is aimed at developing low melting non-metallic oxides in order to avoid the nozzle clogging and at maintaining a prevalently glassy structure of the inclusions during the steel cooling and the successive heating imposed to perform the plastic deformation in order to avoid the formation of ceramic brittle phases. The need to stabilize the glassy structure makes interesting the formation of silicate system based on the presence of anorthite and pseudo-wollastonite which appears to be particularly favourable.

The prediction and the engineering of the oxide inclusions can be based on a powerful and simple thermodynamic model and can be divided into three main steps namely (i) computation of the oxygen potential associated with the slag, (ii) evaluation of the possibility of the development of the reactions to create some pure non metallic compounds, and (iii) definition of a hierarchy of the different reactions as a function of the associated oxygen potentials on the basis of the chemical composition of the steel.

Ductility is appreciably decreased by increasing amounts of either oxides or sulphides. Fracture toughness decreases when inclusions are present in higher-strength lower-ductility alloys. Similar property degradation from inclusions is observed in tests which reflect slow, rapid, or cyclic strain rates, such as creep, impact, and fatigue testing. Inclusions cause voids, which can induce cracks. Large exogenous inclusions can cause trouble in the form of inferior surface, poor polishability, reduced resistance to corrosion, and in exceptional cases, slag lines and laminations. Inclusions also lower resistance to HIC (hydrogen induced cracks). The source of most fatigue problems in steel are hard and brittle oxides, especially large alumina particles over 30 micrometers. Lowering the amount of large inclusions by lowering the oxygen content to 3 ppm to 6 ppm has extended the life of steel part such as bearing by almost 30 times in comparison with steels with 20 ppm oxygen. To avoid these problems, the size and frequency of detrimental inclusions are to be carefully controlled. Especially there is to be no inclusions in the casting above a critical size.

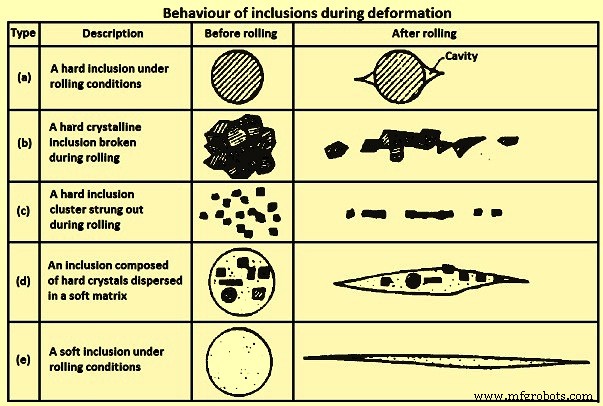

Although the solidification morphology of inclusions is important in steel castings, the morphology of inclusions in wrought products is largely controlled by their mechanical behaviour during steel processing, i.e., whether they are ‘hard’ or ‘soft’ relative to the steel matrix. The behaviour of different types of inclusions during deformation is schematically illustrated in Fig 3. ‘Stringer’ formation, type (b) and (c), increases the directionality of mechanical properties, adversely affecting the toughness and ductility in particular. The worst inclusions for toughness and ductility, particularly in through thickness direction properties of flat-rolled product, are those deforming with the matrix, like (d) in Fig 3.

Fig 3 Behaviour of inclusions during deformation

There is a lot of information available on the effect of inclusions on product performance and on the kinetic and thermodynamic phenomena associated with inclusion evolution and formation. With a careful analysis of the available information, it is possible to develop a good practice at each stage of the steelmaking process for clean steel production. However, it is not possible or even necessary to eliminate all inclusions, as certain inclusions which are detrimental to steels for one application can be entirely harmless when present for another application. Hence, steels are expected to have varying degrees of cleanliness depending on their application.

A classification for what has to be considered a macro-inclusion has not been defined in any standard. On the other hand this information can be extremely difficult to be provided, since for a round shape inclusion a diameter of 14 micrometers to 20 micrometers can be dangerous, but for edged inclusions (i.e. TiN) the dangerous size can be stated even at a lower level (2 micrometers to 4 micrometers) as a consequence of the higher stress amplification associated to the edged shape. The treatment of this aspect is further complicated by the fact that the danger level can be strongly affected by the configuration of the non-metallic system which is ruled by the chemical composition of the participating phases. Actually, a correct engineering of the inclusions can permit to realize a sulphide crown precipitated on an oxide core and this system configuration mutually compensates the expansion coefficient of the non- metallic phases, approximating the one of the steel metal matrix.

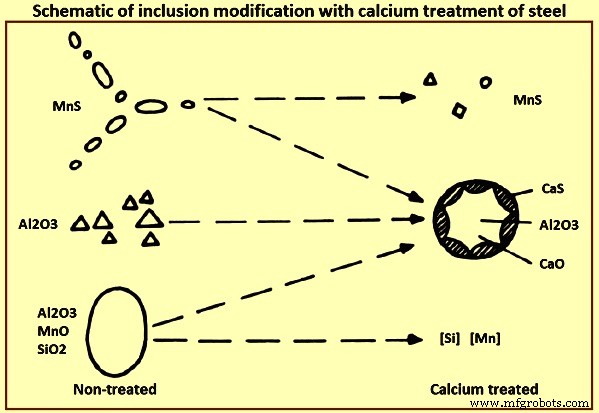

Calcium treatment – The process of reducing the harmful effect of micro-inclusions by controlling their size, shape, and properties is known as inclusion modification. A common approach to modifying oxide and sulphide inclusions to prevent clogging and minimize any negative effects on the structural integrity of steel is through calcium injection during secondary refining of the steel. Fig 4 gives schematic of inclusion modification with calcium treatment of steel.

Fig 4 Schematic of inclusion modification with calcium treatment of steel

Calcium has a strong affinity for oxygen and can therefore be used as deoxidizers. However, the use of calcium as deoxidizer is challenged by its low boiling point of 1,439 deg C, limited solubility of 0.032 % of calcium in steel at 1,600 deg C, and a high vapour pressure of 1.81 atmospheres at 1,600 deg C. These properties make it difficult and non-economical to use calcium as deoxidizers. However, combinations of calcium and aluminum or manganese / silicon deoxidation form modified primary inclusions with lower activity and melting temperatures. For this reason, in steelmaking, calcium is added to steel more as an inclusion modifier rather than deoxidizer. Most steel grades are treated with calcium using either Ca-Si alloy or Ca-Fe(Ni) mixture depending on the alloy specification. Normally this treatment is effectively done after trim additions and argon rinsing.

The extent of inclusion modification in steel is an essential feature in secondary steel refining by calcium treatment. Portion of the calcium added to the melt undergoes reaction and remain in the melt as dissolved calcium in form of inclusions or go to the slag as slag constituent. The rest escape the system in form of vapour. It is vital that the calcium added is consumed by the liquid steel to the maximum extent to make the calcium injection efficient and cost effective.

The general effect of calcium treatment on inclusions modifications are (i) manganese sulphides are reduced in number and size, and they are transformed to calcium-manganese sulphides with varying properties, (ii) aluminum oxides, which are normally hard, angular and frequently appears in clusters are reduced in number or completely eliminated and replaced with complex CaO-Al2O3 or CaO-Al2O3-SiO2 inclusions, (iii) silicates are eliminated and replaced by CaO-Al2O3-SiO2 inclusions, and (iv) complex globular CaO-Al2O3-SiO2 inclusions are formed, frequently surrounded by sulphide rim.

Calcium is being frequently employed to treat aluminum killed steels to avoid the formation of solid alumina. Calcium treatment effectively improves the castability and the quality of the continuously cast steel, but is limited for all steel products which need either high fatigue resistance in service or high cold formability in very thin gauges. This is because of the presence of the globular calcium-aluminum oxides. The aluminum, calcium, and calcium-aluminum oxides are normally several to tens of micrometers in diameter.

Rare earth metals like cerium, and lanthanum etc., have also been used to modify inclusions, but they are not as efficient as calcium due to the slow flotation (due to their weight) of the modified inclusions. In addition, lanthanum and cerium readily corrode the ladle refractories. When calcium treatment is efficiently performed, the following two primary objectives are achieved.

- The alumina and silica inclusions are converted to liquid calcium aluminate and calcium silicate, which are globular in shape because of a surface tension effect. This change in inclusion composition and shape is known as inclusion morphology control.

- The calcium aluminate inclusions retained in liquid steel suppress the formation of MnS stringers during solidification of steel. This change in the composition and mode of the precipitation of sulphide inclusions during solidification of steel is known as sulphide morphology or sulphide shape control.

The conversion of inclusions to a globular shape plays a significant role on the separation rate of inclusions. For example, it has been observed that the alumina inclusions are non-wetting in liquid steel and tend to have a higher separation rate compared to CaO-SiO2-Al2O3. This implies that, by modifying the alumina inclusions with calcium, their ability to cluster is impeded as the liquid globular inclusions formed, and as a result are wetted by liquid steel. However, the high vapour pressure of calcium with the associated intense bath stirring promotes collision and coalescence of the alumina inclusions in the liquid steel. With the aid of calcium vapour and the resulting coalescence of the alumina inclusions through collision, their removal from the steel is enhanced compared to the small non-buoyant alumina inclusions which are to first cluster on their own (without forced convection) before they are able to separate from the liquid steel. This is why unmodified small alumina inclusions separate from the liquid steel and get attached to the refractory in the tundish only well after refining is complete in the ladle.

After effective calcium treatment all oxide inclusions normally contain some amount of calcium. Effective modification of oxide inclusions in steel depends on the dissolved aluminium and oxygen content of the steel before calcium treatment. For an essential inclusion modification, a calcium lower limit of 15 ppm to 20 ppm is needed. With a CaO-Al2O3 ratio of 12:7, low melting points of 1,455 deg C of calcium aluminate inclusions are formed. These inclusions exist in the liquid state at steelmaking temperatures.

Agglomeration of alumina, calcium aluminate and CaS inclusions on tundish nozzle refractories during continuous casting can result in a premature termination of casting due to a completely clogged nozzle. Depending on the population of the inclusions in the steel, complete clogging of the nozzle can occur within minutes of the start of casting. Analysis of clogged material in the tundish nozzle typically shows the presence of solid calcium aluminate inclusions with composition rich in either Al2O3 or CaO. For avoiding clogging during continuous casting, it is important to ensure low oxygen potential is achieved during refining prior to calcium treatment. The castability of steel has been shown to be directly related to its oxygen content.

When the calcium treatment is effective, alumina inclusions are converted to molten calcium aluminates which are globular in shape. The calcium aluminate inclusions retained in the steel suppress the formation of harmful MnS inclusions during the solidification of steel by modifying MnS inclusions to spherical CaS inclusions. When alumina is modified to calcium aluminate, the reaction sequence with additional calcium additions is Al2O3 to CA6 to CA2 to CA to C12A7. The presence of liquid calcium aluminates, CA2, CA, C12A7 at steelmaking temperatures (around 1,600 deg C) results in inclusions which are much easier to float than the solid alumina inclusions and also reduce the tendency of blocking ladle and casting nozzles.

The practice is to introduce calcium-bearing agents (CaSi, CaFe, CaAl, CaC, etc.) into the steel at the end of the steel refining in the form of powder or wire injection through hollow metallic tubes. Irrespective of the calcium bearing agent employed, the quantity of calcium required for treatment in a given weight of steel depends on the alumina content, and the oxygen and sulphur levels of the steel. A sufficient amount of calcium is required to be added to react with the alumina inclusions to form calcium aluminate compounds which are liquid at steelmaking temperatures. For completely modified inclusions, the equilibrium reactions are (i) [Ca] + [O] =(CaO), (ii) [Ca] + [S] =(CaS), (iii) 7(Al2O3) + 12[Ca] + 12[O] =12CaO·7Al2O3, and (iv) [MnS] + 2[O] + CaSi =(CaS) + (SiO2) + [Mn].

The reaction in equation (iv) for the precipitation of MnS in the bulk of the liquid steel is possible in steel containing a high sulphur level. Fig 5 shows the binary phase diagram of CaO-Al2O3. The highlighted region in the figure shows the desirable composition of the calcium aluminate inclusions. Outside the highlighted region, the phases are solid at steelmaking temperatures. These phases can be the prominent constituents when there is an over- injection or under-injection of calcium. While MnS inclusions are undesirable in the steel, the formation of solid CaS inclusions is equally undesirable. In terms of clogging, solid calcium aluminate or pure CaS inclusions are just as detrimental as the alumina inclusions. They also sinter and agglomerate on nozzle refractories.

Fig 5 Binary phase diagram of CaO and Al2O3

The efficiency of calcium treatment is dependent on a number of factors, including the type, the amount and the injection rate of the calcium-bearing agent used for the treatment. Overall, by classifying the alumina and MnS inclusions according to their compositions and shapes, the efficiency of calcium treatment can be evaluated as given below.

- Class A inclusions are present when high levels of calcium have been added to the liquid steel and are liquid throughout processing. The intermingled sulphide and aluminate phases of these inclusions indicate that both phases solidified at about the same time. The sulphide phase tends to be a CaS composition. The calcium aluminate phase is either CaO·Al2O3 or 12CaO·7Al2O3. This indicates the presence of calcium aluminates with the lowest melting points and with high levels of calcium.

- Class B inclusions are the ‘bulls-eye’ type most prevalent in calcium-treated steels. The central, dark aluminate phase has solidified first, and then the outer sulphide phase precipitated onto it. In this instance, the sulphide phase tends to be (Ca, Mn)S. The calcium aluminate is of the CaO·Al2O3 or CaO·2Al2O3 composition.

- Class C inclusions are indicative of incomplete calcium treatment. These inclusions have an unmodified MnS phase, which is deformable during hot rolling. The central, dark calcium aluminate tends to be of the CaO·6Al2O3 composition, which has the lowest calcium content and remains undeformed during hot rolling.

- Class D inclusions are alumina-like oxide inclusion clusters which can have some calcium associated with them. However, there is not enough calcium present to result in complete fluxing of the alumina galaxy.

- Class E inclusions are MnS inclusions which are present when sulphur has not been completely tied up by calcium.

- Class F inclusions are inter-dendritic MnS inclusions which are present when sulphur is not completely tied up by calcium and the oxygen potential of the steel is high.

The end results of an optimized calcium treatment are:(a) the alumina is modified to form liquid calcium aluminate, and sulphur is tied up as CaS, which precipitates on the calcium aluminate inclusions, and (b) flotation of the inclusions is improved through the formation and agglomeration of spherical oxide and sulphide inclusions.

Several studies have attempted to determine the required amount of calcium addition for optimal cleanliness. For example, Ca/S ratios have been correlated to reduction of area in the Z direction and impact properties of steel. This approach cannot be generalized to all levels of sulphur. The acceptable level of Ca/S ratio in steels containing low sulphur levels can be several times higher than in steels containing higher sulphur levels, although the absolute amounts of calcium additions in the low-sulphur-containing steels are less than those of the steels containing higher sulphur levels. A good refining practice in the ladle and an efficient calcium treatment results in the majority of the alumina inclusions being converted to liquid calcium aluminate while most of the sulphur is tied up as CaS. The CaS precipitates on the calcium aluminate to produce the desirable bulls-eye shape.

Improvements of steel properties have been reported for calcium treated steel. These include (i) improvement of mechanical properties especially in transversal and through thickness direction by modifying MnS to undeformed globular (Ca-Mn)S or CaS, (ii) improvement of steel machinability at high cutting by forming protective film on the tool surface that prolongs the life of the carbide tool, (iii) improvement of surface quality and polishability, (iv) minimizing lamellar tearing in large restrained welded structures and the susceptibility of steel to reheat cracking as in the heat affected zones (HAZ) of welds, and (v) improvement of steel castability by preventing or minimizing nozzle clogging.

製造プロセス