装甲鋼の製造と加工

本番環境と アーマースチールの処理

現在の環境では、軽量の装甲技術を提供するための取り組みが加速されており、徹甲(AP)弾をより少ない面積で打ち負かすことができます。これらの取り組みの多くは、アルミニウムやチタンなどの低密度金属の適用を伴いますが、鋼合金の選択は、商業および軍事作戦分野の両方で装甲部品を製造できるため、多くの弾道および構造用途で競争力があり続けます。利用可能な機器と人員。これは、鉄鋼ソリューションの主な利点です。

鋼は、靭性、入手の容易さ、低コスト、鋳造性、溶接性などの特性により、高密度であるにもかかわらず、最高のオールラウンドパフォーマンスの装甲材料です。装甲鋼は通常の鋼ではありませんが、硬度と破壊を組み合わせた高強度を備えています。タフネス。これらは、戦闘中の発射物の損傷や圧力からオブジェクトを保護するために使用されます。これらの鋼は通常、装甲車両の製造で熱間圧延板の形で使用されます。

靭性、硬度、優れた疲労強度、製造と接合の容易さ、および比較的低コストであるなどの装甲鋼の主な特性により、この鋼は装甲車両の人気のある材料になっています。この鋼の重要な要件は、砲弾のオーバーマッチの影響を受けた場合、氷点下の温度でも構造の完全性を維持することです。したがって、この鋼は低温衝撃強度が要求されます。装甲鋼板に関するその他の重要な考慮事項は、それらが最新の製造および建設技術に適合し、容易に溶接可能であり、さまざまな形状で製造できることです。

鋼の化学組成、オーステナイト化と焼き戻し温度、および結晶粒度が鋼の機械的特性に影響を与え、したがって弾道性能に影響を与えることはよく知られています。マルテンサイト鋼の機械的特性と弾道性能は、化学組成と熱処理パラメータを制御することによって最適化できることも確立されています。

装甲鋼は基本的に高張力低合金構造用鋼であり、貫通に対して非常に高い耐性を持つように処理されています。鋼に対するこの特性は、通常、熱処理によって通常は熱機械的処理によって付与されます。鋼の溶け込みに対する耐性は、熱機械的処理によって得られるそのテクスチャ強度を高めることによって改善できることはよく知られています。鎧の質量効果は、材料の硬度とともに増加します。ただし、非常に硬い鎧は壊れやすく、叩くと粉々になる傾向があります。

装甲鋼の主な合金元素は、ニッケル(Ni)、クロム(Cr)、およびモリブデン(Mo)です。この鋼のリン(P)と硫黄(S)の含有量は非常に低くなければなりません(各元素の0.015%未満が望ましい)。また、この鋼には、窒素(N2)、酸素(O2)、水素(H2)などの溶存ガスの値が非常に低くなっています。さらに、鋼は、介在物のレベルが非常に低い非常にきれいな鋼でなければなりません。また、分離がないようにする必要があります。

鋼の鎧は4つの主要なグループに分類することができます。これらのグループは、(i)圧延均質装甲(RHA)、(ii)高硬度装甲(HHA)、(iii)可変硬度鋼装甲、および(iv)穴あき装甲です。これら4種類のうち、RHA鋼は通常ベンチマーク材料と見なされています。 RHA鋼は、軽装甲車両の従来の装甲と見なされてきました。強度と靭性の最適な組み合わせを実現するために熱処理前に圧延される高品質の合金鋼です。

圧延均質装甲(RHA)鋼は、ほとんどの戦車で標準的な装甲世界として残っています。その低コスト、信頼性、生産インフラストラクチャの可用性、構造材料としての同時使用性、および製造の容易さにより、この鋼は最高の位置を維持することができました。このアムール鋼は、熱処理後も引き続き強化マルテンサイト微細構造に使用されます。これには、発射体の貫通に対する耐性を高めるための硬化と、発射体への衝撃に対するエネルギー吸収能力を強化するための強化が含まれます。

HHA仕様により、最新の連続加工技術を効率的に使用でき、新しいクラスの自動焼き戻し高硬度鋼が提供されます。可変硬度装甲鋼は、高硬度の前面プレートを低硬度の背面プレートにロールボンディングすることによって製造される二重硬度装甲(DHA)鋼としても知られています。ロールボンドDHA鋼は製造が複雑であり、既知の製造制限があります。電気スラグ再溶解プロセスによってDHA鋼を製造するための研究が行われていますが、DHA鋼の製造は引き続き困難です。

600 BHN(ブリネル硬さ)以上の硬度を持つモノリシック超高硬度装甲(UHHA)鋼を開発するためにいくつかの努力がなされており、鋼冶金学はこの方向で大幅な進歩を遂げています。硬度の増加の関数としての鋼の改善された弾道抵抗は、弾道コミュニティで十分に確立されています。 UHHA鋼は、AP弾の敗北を増やし、装甲重量を減らし、DHAに固有の製造上の問題を解消することが期待されています。

金属または合金の加熱と冷却の組み合わせとして定義される焼入れと焼き戻しは、鋼の微細構造を変化させ、処理される材料の強度、硬度、および靭性を向上させます。オーステナイト範囲にある鋼の焼入れ中の冷却速度は、鋼をMs(マルテンサイト形成の開始)温度以下に冷却するようなものでなければならない。鋼の微細構造全体がマルテンサイトに変換された後、マルテンサイトの焼戻しが行われます。焼戻しプロセス中に、鋼の温度は、鋼のマルテンサイト構造が焼戻しされる温度まで上昇します。プレートの熱間圧延中の焼入れおよび焼戻しプロセスでは、仕上げ圧延温度と焼入れおよび焼戻し速度を制御して、合金含有量の少ない鋼の最適な品質グレードを取得する必要があります。得られた低合金焼入れ鋼の製品は、装甲車両の設計者に、従来の鋼では通常得られない重量に対する強度の利点と耐摩耗性を提供します。

装甲鋼の製造プロセス

高強度で高硬度の鋼の需要により、鋼の製造に利用される最も厳しいプロセスルートの1つが必要になるため、装甲板の製造に使用される技術は非常に高度なものである必要があります。皿。装甲鋼の一次製鋼は、転炉(BOF)または電気アーク炉(EAF)のいずれかで行うことができます。

基本的な酸素炉では、主に溶銑(高炉からの溶銑)とスクラップが鋼の原料として使用されますが、電気アーク炉では、入手可能性に応じて、スクラップ、直接還元鉄、溶銑を使用できます。一次製鋼に使用される原材料の品質を管理する必要があります。製鋼中に溶銑を使用する場合、高温中の硫黄、リン、およびシリコンのレベルを低くするためのプロセス要件に従って、溶銑の脱硫、脱リン、および脱シリコンを実行することが望ましい。金属。溶銑からこれらの元素を除去することで、転炉製造プロセス中のスラグ形成の品質が向上します。製鋼に使用されるスクラップは、清潔で高密度でなければなりません。また、スクラップ内のトランプ要素の量は非常に少なくする必要があります。

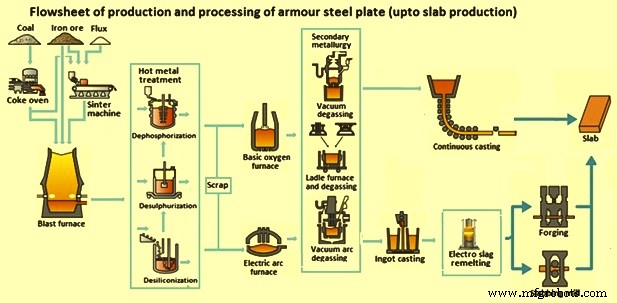

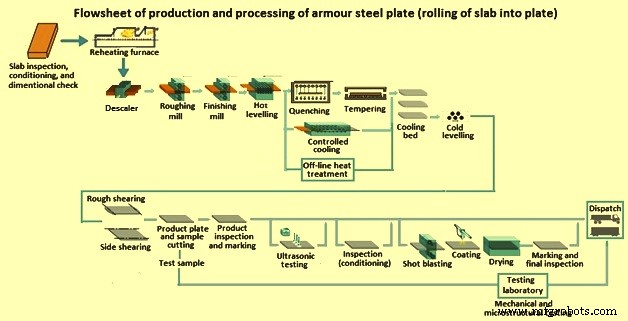

装甲鋼の製造・加工工程のフローシートを図1と図2に示します。図1はスラブの製造段階までの工程を示し、図2は圧延、熱処理、検査の工程を示しています。プレート。

図1装甲鋼板の製造と加工のフローシート(スラブ製造まで)

図2装甲鋼板の製造と加工のフローシート(スラブのプレートへの圧延)

装甲鋼の製造と鋳造

転炉または電気アーク炉で溶鋼を製造した後、二次製鋼ユニットで処理します。二次製鋼の目的には、(i)取鍋内の溶鋼の化学組成と温度の均質化、(ii)酸素の除去を意味する脱酸または殺傷、(iii)溶鋼の加熱または冷却を意味する過熱調整が含まれます。連続鋳造に適した温度、(iv)溶鋼の化学的性質を調整する目的での強合金および炭素の添加、(v)水素および窒素ガスの除去のための鋼の真空脱気、(vi)望ましくない非金属化合物をスラグに浮かせて除去し、(vii)残りの不純物の組成を変更して鋼の微細構造を改善します。圧延後の鋼の望ましい機械的特性を達成するには、二次製鋼が必要です。

装甲品質の鋼の製造中に、通常使用される1つまたは複数の二次製鋼プロセスには、真空脱気、取鍋炉および取鍋脱気、真空アーク脱気、および電気スラグ再溶解が含まれます。二次製鋼プロセスの間、液体鋼の均質化および精製のために、異なる材料の注入とともに、液体鋼のすすぎまたは攪拌も取鍋内で実行される。連続鋳造機での溶鋼のスムーズな鋳造、およびスラブの音質の生成には、二次製鋼も必要です。

鋼の連続鋳造は、溶鋼を固化して半製品の鋼製品、つまりスラブ(装甲鋼の場合)にした後、圧延機で圧延するプロセスです。連続鋳造の操作は、金型操作、スプレー冷却ゾーン、および矯正ゾーン操作などの一連の操作を通じて、特定の組成の溶鋼を特定のサイズのスラブのストランドに変換します。鋳造スラブの厚さは次のとおりです。プレートの圧延中に最小レベルの減少が発生するようにします。

連続鋳造機の主な設備は、(i)取鍋タレットと取鍋計量システムおよび取鍋カバーマニピュレーター、(ii)タンディッシュおよびタンディッシュカーとタンディッシュ計量システム、タンディッシュ予熱器および乾燥機、(iii)金型および金型振動金型レベル制御と電磁攪拌機を備えた、(iv)ストランド冷却、ストランド封じ込めおよびガイドからなる二次冷却、(v)引き抜きおよび矯正ユニット、(vi)ダミーバー、ダミーバーパーキングおよびダミーバー切断ロールユニット、(vii)ピンチロールおよびトーチカットオフユニット、(viii)製品識別システム、および(ix)ローラーテーブルおよび冷却ベッド、ローラーテーブル、および排出グリッドで構成される製品排出システム。

低合金装甲鋼の鋳造では、クリーンな鋼の製造に重点が置かれます。また、鋳造製品の微細構造および組成の均質化に対するより高い要件があります。化学組成、凝固条件、および金型内の溶鋼の流れの性質は、鋳造製品の表面品質と内部構造に影響を与えます。電磁攪拌(EMS)技術の適用により、ストランド内の等軸結晶ゾーンの形成が促進されます。これにより、凝固構造が洗練され、介在物の含有量が減少し、鋳造スラブの表面、表面下、および内部構造の品質が向上します。

装甲鋼用のスラブは、電気スラグの再溶解のルートをたどり、幅の広いインゴットに鋳造し、次にインゴットをスラブに鍛造することによっても製造できます。インゴット鋳造では、溶鋼の凝固が進むにつれて凝固方向に炭素の偏析が起こるため、電気スラグ再溶解の工程が必要です。ただし、このルートでは、スラブの製造コストが増加します。この生産ルートは、主に低容量に適しています。さらに、スラブは鍛造プロセスで製造されているため、内部構造は健全です。

取鍋タレットから鋳造製品の排出まで、すべてのタイプの制御装置を備えた最新のスラブ連続鋳造機は、通常、表面および表面下の欠陥がほとんどない非常に健全なスラブを生成します。ただし、装甲鋼の重要性のため、冷却後のスラブは、表面、表面下、および内部の欠陥の可能性を特定するために、目視、マグナフラックス、および超音波検査を受けます。連続鋳造スラブの内部欠陥は、熱機械的処理中の鋼の性能および/または最終製品の機械的特性の両方に強い影響を与える可能性があります。したがって、欠陥を特定、定量化、および特性化することが重要です。欠陥の特徴には、異常の密度、分布、種類、場所が含まれます。

検査は、鋳造スラブを3つのカテゴリに分類するのに役立ちます。つまり、(i)圧延に送ることができるプライムスラブ、(ii)スカーフィングまたは研削によって除去して圧延に適合させることができる小さな表面欠陥のあるスラブです。 、および(iii)許容できない表面下および内部の欠陥があるスラブは、圧延が拒否され、再溶解のために廃棄されます。

プレートミルでのスラブのローリング

検査後のスラブは、再加熱炉で約1150℃から1200℃の温度に加熱されます。これは、鋼の塑性変形、したがって圧延機での鋼の圧延に適しています。エネルギー効率が高く、スラブの均一な加熱を保証するため、ウォーキングビームタイプの再加熱炉が好ましい。再加熱炉は、廃熱回収のためのすべての設備を備えている必要があります。また、スラブ温度の制御に必要な燃焼制御と、その効率的な操作に必要なその他の制御を装備する必要があります。

次に、加熱されたスラブはプレート圧延機で圧延されます。プレートミルは通常、シングルスタンド構成または2スタンド構成の4つの高反転圧延機です。ローリングスタンドには通常、プレート幅を制御するためのエッジャーロールが取り付けられています。プレートは通常、反転ローリングスタンドで所定の厚さに圧延され(つまり、プレートをロールスタンドに繰り返し通します)、上部ロールと下部ロールの間のギャップを段階的に徐々に減らします。ローリングパス。プレートをロールギャップに通す動作をパスと呼び、各パスでの板厚の減少量をローリングリダクションと呼びます。圧延中の厚みの減少は、いくつかの圧延パスに分散されます。パスの数と、スラブの厚さから製品の厚さまでの各パスの圧延の減少が決定されるプロセスは、圧延パスのスケジュールです。仕上げ圧延温度は、より低温の材料が硬くなる材料特性により、必要なパス数に影響します。

通常の厚さの製品(つまり、平板)の場合、圧延パス中に上下のロール間のギャップが変化しないようにミルを制御することにより、全長にわたって同じ厚さが得られます。

ローリングの開始温度と終了温度によってプロセスの安定性が決まります。この場合、低温の材料は高温の材料よりも多くの圧延力を必要とします。したがって、厚いプレートよりも冷却速度が速い薄いプレートは、特に温度降下が大きい薄いプレートの場合、圧延プロセスを不安定にする可能性があります。

ミルスタンドとプレート冷却システム、およびすべての下流のミルセクションは、最高品質の最終製品を得るために高強度プレートを製造および処理できるように設計する必要があります

スクリューダウンと自動ギャップ制御は、設定された厚さに応じてロールギャップを調整するための圧延機の主要部分です。各プレートサイズには、適切なロールギャップ、ロール力、ミル弾性率など、独自のパススケジュール計算があります。

薄板の圧延には、自動形状制御、平面度制御、ゲージ制御の設備がプレートミルに装備されている必要があります。薄いプレートの圧延には、通常、2つのスタンドが必要であり、仕上げスタンドが最終パスを提供します。厚さ測定用のオンラインゲージ測定器も必要です。

圧延板は、熱処理部に入る前にホットレベラーで、熱処理部に入る前にコールドレベラーでレベリングされます。冷却の過程で、平坦性は、水が鋼板と衝突する距離に影響を及ぼし、鋼板上の水の流れに影響を与えるので、鋼板の良好な平坦性が望まれる。冷却装置の前に設置されたホットレベラーの機能は、冷却前に鋼板を平らにすることです。一方、熱処理部の後に設置されたコールドレベラーは、プレートを平らにして、冷却によって劣化した形状を修正し、次のプロセスに簡単に移行できるようにすることを目的としています。

装甲鋼の圧延中、仕上げ圧延温度は従来の熱間圧延板の場合よりも低い値に設定されます。これは、圧延プロセス中に温度調整の待機時間が必要になる場合があり、製品が厚いほど待機時間が長くなる傾向があることを意味します。

装甲鋼の最終的な特性はこのセクションのプレートの処理中に得られるため、熱処理セクションは装甲鋼の製造と処理において非常に重要です。装甲鋼の製造中の要件を満たすために、3つのアプローチが使用されています。

最初のアプローチでは、熱処理はプレートミルのオフラインで実行されます。このアプローチでは、プレートはオーステナイト化範囲で目的の温度に加熱されます。穀物の成長を避けるためには、加熱制御が重要です。プレートが均質化されたオーステナイト構造に達した後、所定の冷却速度で水で急冷されて、マルテンサイト鋼構造が得られます。次に、焼入れされた鋼は、所望の特性を達成するために低温で焼き戻しされます。

2番目のアプローチでは、圧延直後の圧延鋼は加速制御冷却を受けます。この場合、マルテンサイト構造は避けられ、非常に細かいベイナイト構造が目的です。このアプローチでは、鋼の非常に高い硬度を達成することはできませんが、鋼は優れた靭性と相まって高強度になります。

3番目のアプローチでは、焼入れおよび焼き戻し操作は、圧延直後にオンラインで実行されます。このアプローチでは、プレートの加熱が排除されますが、このアプローチでは、ミル内のプレートの転がり速度と焼入れおよび焼き戻し時間が一致するか、そうでない場合、一方の操作がもう一方の操作が完了するのを待つ必要があります。また、高温処理パラメータの制御には、高温計を多用した適切な制御を提供する必要があります。さらに、熱処理セクションは、装甲板の特性を効果的に制御するための制御システムを介して、圧延操作と密接にリンクする必要があります。

焼入れ焼戻し時のピンチロールは、鋼板を挟み込み、冷暖房時の板変形を抑え、板形状を改善し、冷却ゾーンを確保することで、均一な冷暖房を促進する機能を持っています。鋼板の焼入れの場合、仕上げの冷却温度と冷却時間は、サイズと目的の材料によって大きく異なります。したがって、冷却装置の冷却ゾーンの長さを調整する必要があります。ピンチロールは、冷却ゾーンの下流への冷却水の流れを決定し、冷却ゾーンの外側の鋼板に水が溜まることによる不均一な冷却を防ぎ、それによって冷却ゾーンを非冷却ゾーンから分離します。

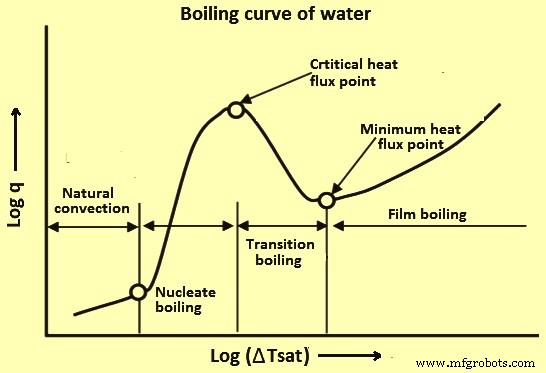

水焼入れユニットは、沸騰曲線の影響を受けるため、適切に設計する必要があります。鋼板を高温で冷却する場合の水の冷却能力は、沸騰曲線と呼ばれるもので表される特徴的な挙動を示します(図3を参照)。高温領域では、鋼板と水との間に蒸気蒸気膜が存在し、膜沸騰と呼ばれる状態になり、高温領域ではあるにもかかわらず、冷却能力がわずかに低下します。鋼板の温度が下がると、水と鋼板の接触が始まり、さらに鋼板の温度が下がると、水と鋼板の接触面積が広がり、冷却状態が遷移沸騰領域に入り、冷却能力が向上します。プレートの温度がさらに下がると、冷却状態は核沸騰領域に入り、そこで発生した気泡が主要な役割を果たします。鋼板の冷却では、遷移沸騰領域での冷却が重要です。この領域では、プレート温度の低下に伴って冷却能力が増加するため、先の冷却で発生した鋼板内の不均一な温度分布が拡大し、鋼板ごとに仕上げ冷却温度も異なります。

図3水の沸騰曲線

水焼入れユニットは、沸騰曲線の影響を受けるため、適切に設計する必要があります。水焼入れユニットに必要な機能は、高速冷却機能を備えた幅広い機能を備えています。したがって、ワイドプレートを均一に高速冷却するためには高い水流量が必要となるため、ユニットには多くのスプレーノズルを装備する必要があります。また、動作条件の下で、鋼板の目的の品質に応じて、仕上げ冷却温度(Mf温度)を遷移沸騰領域のどこかに設定する必要があります。

強度、硬度、靭性の望ましい特性を達成するために必要な熱処理をプレートに施した後、鋼板をストレートヘアアイロンで再度真っ直ぐにし、せん断と切断、サンプル切断、テスト、検査などの仕上げ作業を行います。必要に応じて、フローシートに示されているようにショットブラストとコーティングおよび染色が実行されます。プレートは発送前に最終検査を受けます。

試験中、プレートが寸法、寸法公差、微細構造、強度、硬度、および靭性に関して規格で指定された値に適合していることを確認するために、規格に従って必要なすべての試験を実施する必要があります。圧延機研究所は、圧延板の必要な試験と検査を実施できるように、必要なすべての試験と検査設備を備えている必要があります。

製造プロセス