転炉の自動化、制御、モデリング

基本的な酸素製鋼の自動化、制御、モデリング

転炉製造工程では、高炉で製造される溶銑の炭素含有量を約4.5%から0.03%、1.0%に減らして転炉または転炉で溶鋼を製造します。コンバーターは大量の純酸素を溶銑に吹き込み、短時間で鋼に精製します。現在、基本的な酸素製鋼プロセスは、複合ブローイング(トップブローイングとボトムブローイング)を採用しています。ボトムブローは不活性ガスで行います。精製時にコンバーターはさまざまな材料を使用します。主な原料としての溶銑と鉄スクラップに加えて、基本的な酸素製鋼プロセスで使用される他の材料は、適切なスラグ形成のための石灰石灰、ドロマイトまたはマグネサイトの焼成、およびプロセス中のさまざまな冷却剤(鉱石、スポンジ鉄など)です。 。コンバーターの運転にはガス温度を高く設定する必要があり、大量の粉塵が発生します。

基本的な酸素製鋼プロセスの目的は、液体金属(溶融スクラップ+溶銑)を精製し、液体鋼の組成と温度を調整することです。この目的を達成するために、自動化および制御システムは、通常、基本的な自動化システムとプロセス制御システムで構成される製鋼プロセスに使用されます。

転炉のエンジニアリング施設は、実際にはさまざまなサブシステムの設計と適合です。転炉の主な設備は、製鋼工程が行われる耐火物で裏打ちされた転炉容器(転炉)です。転炉容器に加えて、製鉄プロセスには、(i)転炉容器傾斜駆動、(ii)酸素ランスシステム、(iii)不活性ガス底部攪拌システム、(iv)上部ガス(転炉ガス)冷却、洗浄、分析、回収システム、(v)サブランス測定システム、(vi)スロップ防止システム、(vii)材料処理システム、(viii)スクラップ充填システム、(ix)フラックスおよび冷却剤充填システム、(x)鉄合金充填システム、(xi)水平温度測定およびサンプル採取システム、(xii)自動タッピングシステム、(xiii)スラグストッパーシステム、(xiv)二次除塵システム、(xv)インターロックおよび警報システム、および(xvi)ヒューマンマシンインターフェース(HMI)システム。

これらのサブシステムに加えて、酸素製鋼は上流および下流のプロセスと統合された方法で運用されます。また、製鋼プロセスは、(i)発光分光計、蛍光X線分析装置およびその他の分析機器を収容する製鋼工場研究所、および(ii)監視制御およびデータ取得などの外部システムにリンクする必要があります。 (SCADA)システム。

転炉は複雑な物理化学的プロセスであり、多くの影響因子があります。コンバーターのブローの制御には、2つの方法が使用されます。最初の方法は排気ガスによる間接測定を使用しますが、2番目の方法はサブランスによる直接測定を使用します。 2番目の方法では、ブロー中に溶鋼の温度(摂氏)を同時に直接測定します。この方法は、バスレベリング、スラグレベリング、酸素濃度の測定、スラグサンプリングなどのさまざまな目的にも使用されます。

基本的な酸素製鋼プロセスでは、オペレーターが入力、プロセスパラメーター、および出力について可能な限り知る必要があり、必要なものを作成するためにこの情報を自由に利用できるようにする必要がある場合、従来のプロセスモデルは依然として有効です。最高品質の製品を生産するために、プロセスを調整します。これを実現するには、さまざまな制御および推定手法を使用する必要があります。これらの手法は、オペレーターのアクションに必要な情報を提供するように体系的に機能する必要があります。

このエンジニアリング階層に適合するサブシステムは、(i)溶銑質量測定、(ii)溶銑分析、(iii)不活性ガス底部攪拌、(iv)酸素供給、(v)装入温度および分析、(vi)です。 )フラックスおよびクーラントチャージシステム、(vii)フェロアロイチャージシステム、(viii)プロセス制御コンピューター、および(ix)管理コンピューター。製鋼の過程で必要な測定は、(i)温度測定、(ii)浴の炭素含有量、(iii)浴の深さ、および(iv)完全な化学分析です。これは通常、プロセスを停止し、コンバーターを傾け、温度とサンプルを手動で取得することで実現されています。

プロセス制御は、熱生成時間が影響を受けるため、基本的な酸素製鋼操作の重要な部分です。現在、いくつかの製鋼プロセス制御戦略が利用可能であり、製鉄所は設備とニーズに応じて戦略を使用しています。プロセス制御モデルは、大きく2つのカテゴリ、つまり(i)静的と(ii)動的に分類できます。

最も単純な形式のプロセス制御は、静的プロセスモデルに基づいています。これは、状態方程式と組み合わされた、熱、酸素、鉄、およびスラグの一連の天びんで構成されています。後者は、スラグ中の鉄含有量、鋼中のマンガンと炭素の実際の含有量、およびスラグの塩基性の間の関係を説明しています。静的モデルは、熱に関する最初と最後の情報を前提として、吹き込む酸素の量と炉への装入量を決定しますが、酸素吹き込み中のプロセス変数に関する情報は得られません。静的モデルは基本的に矢を放つようなものです。矢が弓を離れると、それ以上の制御はできなくなります。

動的プロセス制御の場合、ブロープロセスの実際の状態に関する正確な情報が必要です。理想的には、鋼、スラグ、ガスの組成、および温度に関する継続的な情報が利用可能であり、プロセスの監視のためにオンラインで使用されます。次に、予想されるプロセスの進行からの逸脱を検出し、モデルに基づいて、酸素供給を調整するか、コンバータに追加のフラックスを追加することができます。基本的な製鋼コンバーターでは、これは理想的な状況でのみ可能です。実際には、状況はまったく異なります。特に基本的な酸素製鋼プロセスでは、振動、ほこり、高温、液体金属およびスラグ相など、連続測定には実際的な大きな制限があります。動的モデルは、特定のブロー内測定に基づいて、酸素ブロー中に調整を行います。

動的に制御されるプロセスの要件は、(i)プロセスを中断しないこと、および(ii)リアルタイムの測定値を取得することです。この目的のために、プロセス条件を処理し、ランスチップに使い捨てセンサーを利用できるサブランスシステムが使用されます。さまざまなセンサーは、それらの測定機能によって特徴付けられます。最も重要なものは、(i)浴温測定、(ii)浴炭素測定、および(iii)浴レベル測定です。任意の組み合わせを使用できます。

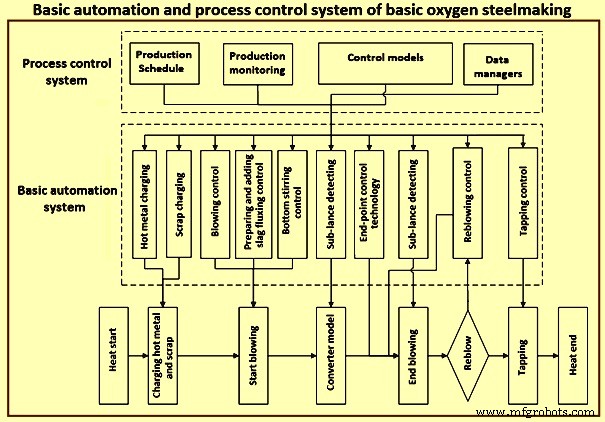

基本的な自動化システムの主な機能には、酸素ランス制御、材料制御、底部攪拌制御、サブランス検出制御、およびエンドポイント制御が含まれます。プロセス制御システムは、生産管理、制御モデル、プロセス制御、およびデータ管理を実行します。プロセス制御システムは、基本的な自動化システムを制御するために使用されます。まず、サブランスによって行われた溶融プロセスと検出に関する情報を収集します。次に、モデル計算の結果に基づいて、溶融プロセスのステータスを判断します。最後に、基本的な自動化システムに信号を送信して、調整されたパラメーターを制御します。

転炉の自動化と制御は、コンバーター固有のプロセス機能を考慮するだけでなく、溶銑の準備、スクラップヤードの管理、ロジスティクスのスケジューリングなど、充填材の関連パラメーターも考慮に入れます。プロセス最適化(レベル2)ソリューションは、複雑な熱力学的冶金反応を正確に表す高度なアルゴリズム方程式に基づいています。このソリューションは、主に幅広い動作条件に適しています。スクラップと溶銑の比率の変動、スラグの最小化、およびリン含有量の変動。

基本的な酸素製鋼プロセスの自動化と制御の主な目的は、(i)製鋼の要件を満たすこと、および(ii)運用支援を提供することです。さらに、製鋼プロセスの自動化と制御は、(i)オペレーターのガイダンスのための包括的で一貫したプロセス情報を提供する、(ii)溶鋼の均質な品質のための標準化された操作を保証する、(iii)改善するための効果的な方法です。プロセスのパフォーマンス、(iv)エンドポイント制御の精度の向上、(v)熱サイクルの短縮、(vi)最適化された製鋼による生産性の向上、(vii)プロセスの使用による生産コストの削減最適化された材料使用とエネルギー入力のためのモデル。自動化と制御は主にコンピューターに依存しており、製鋼プロセスの機械化と切り離せません。

基本的な酸素製鋼プロセスの自動化と制御の一般的な構造構造には、(i)企業情報システム、(ii)製鋼所管理情報システム、(iii)プロセス制御、および(iv)現場の機器と機器が組み込まれています。

>さまざまなサブシステムとそれらの間に存在するインターフェースから推測できるように、必要なインターリンクは従来の(アナログ)回路では達成できないことが明らかになります。したがって、さまざまな利点を提供するデジタルプロセス制御装置を広く使用する必要があります。 (i)追加やシステム変更に簡単に対応できる、(ii)高度な制御戦略を処理できる、(iii)インテリジェンスをシステムにプログラムできる、(iv)効果的なバックアップ機能が存在できる、(v)CRT(カソード)レイチューブ)オペレーターインターフェースは、大きなフォーマットの表示オプション、(v)保存されたデータの存在、(vi)情報および保存されたデータへの容易なアクセス、および(vii)上位階層と下位階層間の通信に組み込むことができます。図1は、転炉の基本的な自動化とプロセス制御システムを示しています。

図1基本的な酸素製鋼の基本的な自動化とプロセス制御システム

コンピューターの速度と容量の向上、電気および制御システムでのプログラマブルロジックコントローラー(PLC)の採用、およびアナログからデジタルの計装への切り替えにより、制御精度が大幅に向上しました。さらに、最近の直接デジタル制御の適用により、製鋼プロセスの自動化が加速しています。

プロセスコンピュータと周辺測定技術の進歩に伴い、コンバータのブロー制御は静的制御システムから動的または全自動操作制御システムに移行しました。さらに、電気および制御システムの技術的進歩により、コントローラーは計器パネルからCRTディスプレイに移行し、オペレーターはCRTスクリーンで製鋼プロセスを監視および制御できるようになりました。また、数学モデルとエキスパートシステム(人工知能プログラムを使用)を使用することで、製鋼プロセスの自動化と制御がより操作しやすくなりました。

さまざまなサブシステムの制御システムは、DCS(分散制御システム)およびPLC(プログラマブルロジックコントローラー)として構成されることが多く、基本的な酸素炉のDCSにシームレスに接続し、統合された監視と制御を提供します。この統合されたアプローチのユニークな利点は、効率と費用対効果を保護しながら、プロセスの安定性、製品の品質、操作の柔軟性、および改善された作業環境の側面をカバーすることです。

分散制御計装は、(i)生産オペレーターのコンソール、(ii)ライブ模倣、(iii)計装の表示と制御、(iv)トレンドグラフ、(v)およびログに対応します。データハイウェイ上の分散型コンピューターは、(i)水システム、(ii)計量システム、(iii)底部攪拌システム、(iv)酸素システム、および(v)を処理するために必要なI / O(入力/出力)とともに使用されます。 )ホストコンピュータとの通信。管理情報/制御コンピュータは通常、主に(i)情報の提供、つまりシフト/日/月のレポート、(ii)インタラクティブな生産の処理、(iii)下流/上流のプラント間のスケジューリング、(iv)準備に使用される大容量システムです。充電(スクラップの事前注入など)については、(v)熱収支などの静的モデルに対応し、フラックス(石灰/ドロマイト)と冷却剤(スポンジ鉄/鉄鉱石)、量、および充電時期を決定します、および酸素バランス(速度、持続時間、およびブローパターンを決定する)、(vi)サブランスがリアルタイム情報を提供した後に動作する動的モデルに対応します。システムはアクティブな表示を生成し、オペレーターが目標どおりにプロセスを終了し、最終結果を計算し、小さな変更を提案し、最終的な合金を追加できるようにします。

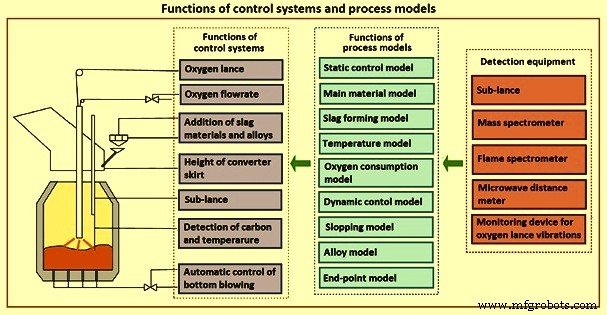

制御モデルは、自動製鋼制御システムの中核部分です。それらは、融解メカニズム、数理統計学、専門家の原則、および適応学習の知識を統合します。制御方程式は、融解メカニズムの知識を使用して導き出され、主要な制御パラメーターは、数理統計学と専門家の原則によって定義されます。さらに、これらの制御パラメーターは、アダプティブラーニングを通じて定期的に変更できます。制御モデルとは、静的制御モデル、主成分モデル、スラグ形成モデル、温度モデル、酸素消費モデル、動的制御モデル、スロッピングモデル、合金モデル、エンドポイントモデルなどを指します。さらに、アダプティブラーニングもあります。モデル。使用されるさまざまな検出装置は、サブランス、質量分析計、火炎分光計、マイクロ波距離計、および酸素ランス振動の監視装置などです。

さらに、現在、メカニズムモデル、統計モデル、インクリメンタルモデルなど、いくつかの制御モデルがあります。メカニズムモデルは、熱と質量の保存に基づいています。数学的導出により変数間の関係を決定します。ただし、溶解プロセスが複雑なため、用途には適していません。統計モデルは、ブラックボックス理論に基づいています。このモデルでは、物理化学的プロセスは無視されます。これは、入力パラメーターと出力パラメーターの間の統計的関係にのみ関係します。このモデルの計算精度は、溶融条件を変更する限り維持できません。インクリメンタルモデルを使用すると、記録された生産性データと比較することにより、操作パラメーターを調整できます。溶融条件の変化による影響を克服することができます。ただし、このモデルの主な欠点は、計算精度が低いことです。図2は、制御システムとプロセスモデルの機能を示しています。

図2制御システムとプロセスモデルの機能

エンドポイント炭素予測

エンドポイントの炭素予測は、当初、オペレーターの経験とスキルに依存していました。この方法は、特に中高炭素鋼の溶解プロセスでは非効率的で困難であることはよく知られています。コンピュータと情報技術の発達に伴い、転炉のコンピュータ制御に関する研究が行われてきました。コンピューター計算に基づく静電荷モデルは、Jones&Laughlin Steel Corporationによって最初に利用され、帯電した溶銑、スクラップ、およびスラグ材料の量を計算し、溶鋼のエンドポイント炭素制御をガイドするために使用されました。

自動検出方法、数学的モデル、およびアルゴリズムの急速な発展により、動的でインテリジェントなエンドポイント炭素予測が製鋼プロセスで利用できるようになりました。エンドポイント炭素含有量の計算に使用された収集データの特徴に基づいて、エンドポイント炭素予測は、静的予測、動的予測、インテリジェント予測の3つの段階に分けられます。

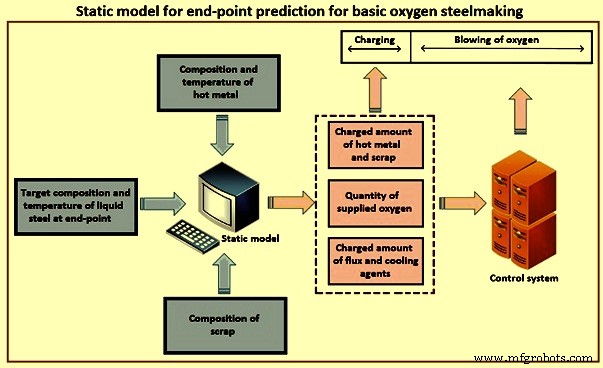

静的予測 –転炉の全プロセス中、オペレーターは通常、コンピューターベースのガイダンスシステムによって支援されます。このガイダンスシステムは、質量とエネルギーのバランスの計算と熱力学的計算に基づいて、プロセスパラメーターとオペレーターのアクションを提案します。静的エンドポイント炭素予測は、主に質量と熱のバランスに基づいて確立された数学モデルに依存します。このモデルは、初期チャージパラメータ(チャージされた溶銑やスクラップなど)に基づいて溶鋼のエンドポイント炭素含有量を計算できます。溶銑の組成と温度)。図3は、転炉の終点予測の静的モデルを示しています。

図3転炉の終点予測の静的モデル

静的エンドポイント炭素予測の重要なポイントは、数学的モードの合理的な確立と初期量データの取得です。オペレーターの経験とスキルに基づくエンドポイント炭素予測のランダム性と不確実性と比較して、静的エンドポイント炭素予測は、吹き込み酸素とエンドポイント炭素含有量の定量的計算を実行でき、予測精度が向上します。エンドポイントカーボン。静的エンドポイント炭素予測に通常使用される数学モデルには、主に理論モデルと統計モデルが含まれます

理論モデルでは、製鋼プロセス中の質量と熱収支の計算に基づいて、吹き込まれた酸素の量と終点の炭素含有量を計算できます。基本的な製鋼プロセスにおけるさまざまな影響力のある要因間の複雑な相互作用のため、質量と熱のバランスの計算は通常、経験値で完了し、不正確です。したがって、理論モデルは、基本的な製鋼コンバータのエンドポイント炭素予測で比較的低いパフォーマンスを示します。

統計モデルは、液体浴の化学反応メカニズムを考慮せずに、収集されたデータの統計分析を使用した入力変数と出力変数の関係のみに関係します。これは、方程式X =F(W、S、T、t、Z)で表されます。ここで、「F」は線形または非線形関数、「W」は溶銑およびスクラップの装入重量、「S」は溶鋼の終点組成の目標値、「T」は高温の初期温度です。金属、「t」は酸素吹き込み時間、「Z」はその他の重要な影響要因(トップランスの高さや酸素圧など)です。

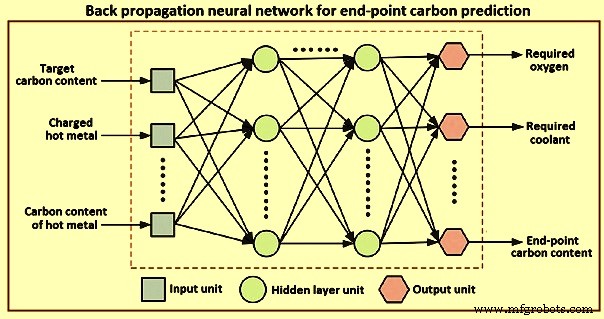

一種の統計モデルとして、さまざまなアルゴリズムと組み合わせたバックプロパゲーションニューラルネットワークが、近年、転炉のエンドポイント予測に広く適用されています。理論モデルと比較して、ニューラルネットワークはランダム偏差の分析とランダム要因の影響の排除に特化しており、エンドポイント炭素予測のより信頼性の高い参照を提供できます。図4は、エンドポイント炭素予測のためのバックプロパゲーションニューラルネットワークを示しています。

図4エンドポイント炭素予測のためのバックプロパゲーションニューラルネットワーク

ただし、上記のセクションで説明した理論モデルと統計モデルは、初期条件と静的プロセスデータ(時系列機能のない小さなデータセットでは実際の生産量を表すことができない)を考慮してのみ構築されているため、静的エンドポイント炭素予測モデルは実際の生産量には適していません。予測精度が限られているため。静的エンドポイント炭素予測の特定の課題は、時系列機能を備えた大規模な生産データセットに基づく予測モデルの合理的な確立です。上記の課題に基づいて、動的エンドポイント炭素予測は静的予測に基づいて急速に開発されています。

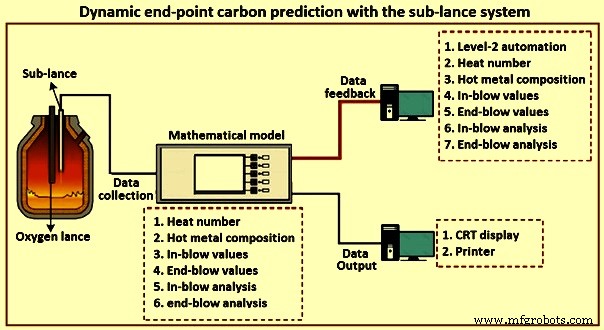

動的予測 –静的制御とは異なり、動的エンドポイント炭素予測は、溶鋼のエンドポイント炭素含有量を予測し、時系列データ(ランスの動き)に基づいて確立された動的モデルの計算により、動作パラメーターのオンライン調整を実行できます。 、監視装置によって収集されたオフガスの一酸化炭素および二酸化炭素レベル、火炎のスペクトル特性)。現在、サブランスシステム、オフガス分析システム、および火炎分光分析システムは、転炉の動的エンドポイント炭素予測に適用される主要な方法です。図5は、サブランスシステムを使用した動的エンドポイント炭素予測を示しています。

図5サブランスシステムを使用した動的エンドポイント炭素予測

サブランスシステムによる動的エンドポイント予測は、ブロープロセスの後の段階で溶鋼の炭素含有量を直接測定し、オンライン予測モデルを構築し、さまざまなブロー時間で炭素含有量を動的に予測します。サブランスシステムを適用することで、帯電した材料に対する初期偏差の影響を減らすことができ、エンドポイントの炭素予測は静的予測と比較してより正確で正確になります。一部の日本の鉄鋼溶解工場では、90%を超える炭素予測精度を達成しており、許容誤差は+ / – 0.02%です。

オフガス情報(酸素吹き込み中の一酸化炭素と二酸化炭素の含有量の変化)を監視することにより、オフガス情報に基づく数学モデルを使用して溶鋼の炭素含有量を動的に推測できます。ポイントカーボン含有量は、計算結果のフィードバックにより予測および制御できます。これは間接的な推定方法であるため、収集されたデータ(オフガス含有量や流量など)の精度と数学モデルの応答時間は、エンドポイント炭素の予測精度に大きく影響します。したがって、オフガス分析システムは通常、サブランスシステムと一緒に使用され、いくつかの鉄鋼溶解工場で必要な精度でエンドポイント炭素を制御します。

転炉口の炎のスペクトル特性は、溶鋼の炭素含有量に関連しているため、転炉プロセス中に変化します。火炎放射情報のスペクトル特性に基づいて、火炎分光分析システムが開発され、終点の炭素含有量を予測しました。異なるブロー時間の火炎スペクトルとコンバーターバスの状態との関係を分析することにより、溶鋼の炭素含有量のオンライン予測を完了することができます。

光学センサーを使用して、製鋼所での転炉の低炭素熱の炭素含有量(目標エンドポイント炭素含有量が0.06%未満)を動的に予測し、大幅な改善をもたらしました。

動的エンドポイント炭素予測は、静的予測と比較して大幅な予測の改善をもたらすことができますが、製鋼プロセス全体、自己学習、および予測モデルの自己適応は、動的エンドポイント炭素予測の特定の課題です。したがって、インテリジェントなエンドポイント炭素予測は、動的エンドポイント炭素予測に基づいて構築されます。

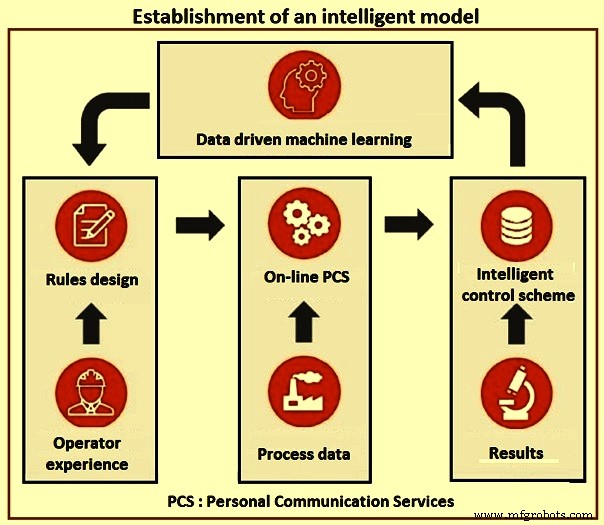

インテリジェントな予測 –データ収集とインテリジェントモデルの開発により、転炉のインテリジェントエンドポイント炭素予測が利用できるようになりました。さまざまな機能を備えたフルサイズの豊富なデータセットに基づいて確立されており、予測精度を向上させるための自己学習の強力な能力を備えています。サブランスシステムに加えて、自動転炉システムは主に他の技術を採用しています。すなわち、(i)スラグ操作のガイダンスを提供する酸素吹き込み中のオンラインスラグ検出、(ii)炭素含有量と温度を動的に推定するオフガス分析システムブロープロセス中の溶鋼の分析、および(iii)自己学習および自己適応の強力な能力を備えたインテリジェントモデル。図6は、インテリジェントモデルの確立を示しています。

図6インテリジェントモデルの確立

上記の手法を適用することで、転炉のインテリジェントエンドポイント炭素予測を手動操作ではなくコンピューターで自動的かつ効率的に実装でき、エンドポイント炭素含有量の予測精度が大幅に向上します。製鋼所でのインテリジェントエンドポイント予測の実用化により、リブロー率が14%から1%に短縮され、タップからタップまでの時間が37分から29分に短縮され、基本的な酸素製鋼プロセス。

インテリジェントな予測により、エンドポイントの炭素含有量の予測精度が大幅に向上することは間違いありません。最近、ますます多くの自動検出技術が開発され、ロボットサンプリングおよび温度測定システム、無線組成測定システムなどの転炉のエンドポイント炭素制御に適用されています。一方、産業用モノのインターネット(IIoT)は、第5世代モバイル通信技術(5G)やビッグデータ分析とともに急速に発展し、徐々にスマートスチール製造に適用されています。したがって、転炉のインテリジェントなエンドポイント炭素予測は、将来さらに注目を集めています。

産業実装の観点から、高精度のインテリジェントエンドポイント炭素予測モデルを既存のプロセスシステムにインストールして、プロセス炭素含有量を継続的に予測し、基本的な期間中の実際のイベントと計画されたイベントに基づいてオペレーターにガイダンスを提供できます酸素製鋼プロセス。

エキスパートシステム

エキスパートシステムは、製鋼のプロセスをイメージして最適化するプロセスモデルの包括的なグループです。エキスパートシステムは、冶金および熱プロセスを監視し、鋼浴とスラグの実際の状態を周期的に計算します。これにより、いつでも鋼浴とスラグの分析と温度が提供され、設定値モデルの計算は常に実際の状況に基づいています。

エキスパートシステムプロセスモデルは、コンバーターでの処理全体を通じて製鋼プロセスを最適化および制御します。レベル2システムは、鋼種ごとに保存されている生産スキームに基づくモデル計算に従って、オペレーターを支援します。エキスパートシステムは、治療中の熱の全体的な状態(つまり、重量、温度、分析)について運用担当者に継続的に通知します。

エキスパートシステムの設定値モデルの広範なグループは、エキスパートシステムの設定値を決定します。エキスパートシステムの設定値は、さまざまな処理ステップに必要な原材料、ガス量、および/またはエネルギーの供給を決定する責任があります。ここでは、いくつかの設定値モデルについて説明します。

エキスパートシステムの最初の料金計算は、可変入力データ(可変スクラップと可変溶銑、可変スクラップと固定溶銑、または固定スクラップと可変溶銑など)のさまざまなシナリオを適用することによって行われます。さらに、スクラップコストの最適化を使用できます。モデル出力として、生産スケジュールから計画された鋼種に従って目標を達成するための最適なチャージミックスが提供されます。

エキスパートシステムの2回目のチャージ計算は、さまざまな種類のスクラップの部分重量を含む、チャージされた溶銑とスクラップに関連する実際のデータを受け取った直後に実行されます。 2番目のチャージ計算モデルは、ブロー終了時の鋼の目標分析と目標温度を達成するために必要な容器の追加と酸素量を計算します。

エキスパートシステムのブロー補正計算は、サブランスモデルによって行われます。データ(温度、炭素)の可用性に応じて、サイクリックオンラインモデルが測定値を引き継ぎ、サブランス測定がホットスポットの近くで行われるため、いくつかの修正措置を適用します。残りの必要な酸素量、加熱または冷却剤、および追加のスラグ形成剤が計算されます。

エキスパートシステムの再ブロー補正計算は、特定のスチールバスの特性(温度、炭素含有量、リン含有量など)がブロー終了時に指定された目標制限内にない場合に開始できます。実際の鋼浴の分析と温度は、温度測定または実際の鋼サンプルから取得されます。必要な酸素量、加熱または冷却剤、および再ブローに必要な追加のスラグ形成剤が計算されます。

エキスパートシステムの合金化モデルは、タッピング取鍋に追加する必要のある合金化および脱酸材料のコストを最適化して計算します。合金化剤の分析とそれらの特定の損失が考慮されます。

エキスパートシステム予測モデルは、監視モデルと設定値モデルの結果を使用して、完全な生産プロセスのシミュレーションを実行します。それは、熱の進行と最終状態の予測を提供します。また、必要なすべての追加とアクションを予測し、生産プロセスを最適化するのに役立ちます。予測モデルの一般的なHMI画面では、画面のさまざまなセクションに、ターゲットデータと入力データ、モデル結果、鉄鋼の計算された分析、スラグと特定の消費量が表示されます。

エキスパートシステムの事前計算モデルは、スクラップと溶銑がコンバーターに投入される前/後の完全な製鋼プロセスをシミュレートします。エキスパートシステム予測モデルは、最適なブローおよび攪拌戦略、ならびに容器追加の正確な時間と分割を決定します。 The pre-calculation model is based on a pre-defined list of process steps (e.g. charging, main blowing, stirring, and tapping etc.) and target values from the standard operating practice (SOP) as defined by the process engineer.

The pre-calculation model consists of five different parts namely (i) calculation of hot metal and scrap input, (ii) calculation and distribution of heating and cooling agents, alloys, scraps and fluxes in order to reach the target weight, analysis, and basicity, (iii) calculation of blowing set-points in order to reach the target carbon content and temperature, (iv) calculation of ongoing reactions to predict the weight and analysis of steel, slag, and off-gas after each process step, and (v) information and warnings for the operator if target values for a process phase not reached.

Expert system supervision model which is an on-line model calculates cyclically the ongoing reactions in the steel bath and in the slag during the blowing process. This includes oxidation and reduction reactions, pick-up of oxygen, nitrogen and hydrogen, sulphur and phosphorus distribution between steel and slag and the post combustion from carbon di-oxide and hydrogen. In this way the effect of different blowing, stirring or material addition patterns as well as the dissolution of charged materials is taken into account for the course of the process.

Expert system dynamic control (a part of the expert system supervision model) is the dynamic blow end prediction for carbon based on actual off-gas data. From the actual off-gas data (such as off-gas flow, off-gas analysis (carbon mono-oxide, carbon di-oxide, oxygen, and nitrogen) as well as from actual process data expert system dynamic control predicts the carbon content at the end of the blowing process from the typical profile of the off-gas data close to blowing end. The result is a predicted carbon content at the end of the blowing process (typically for carbon contents below 0.3 %) and a blowing end request to reach the target carbon content at blowing end. In combination with the cyclic online model (expert system supervision model) a complete prediction of steel and slag (temperature, analysis and weight) can be made where the carbon content is taken from the expert system dynamic control and all other data are calculated by the expert system supervision model.

In the expert system, the carbon content calculation for the in-blow measurement is based on the raw data (i.e. the liquidus temperature Tliq) from the sub-lance measurement device instead of using the carbon content calculated by the measurement device. The in-blow carbon content is calculated using the equation Cin-bolw =a0 + a1xTliq + a2x square of Tliq. The tuning parameters a0, a1, a2 are maintained in the Level-2 database and are fitted by employing pairs of liquidus temperature and the carbon content from the in-blow sample.

The calculated carbon content from the in-blow measurement is taken over by the on-line model and thus corrects the carbon prediction model. To complete the existing automatic blow-stop functionality for basic oxygen converters based on dynamic off-gas measurement, this functionality is adopted for sub-lance systems as well. The automatic blow-stop functionality prolongs or shortens the final blowing phase in order to reach the temperature and carbon aims at end-of-blow.

The cyclic process model also known as saturation model considers the saturation concentrations of complex steelmaking slags by CaO (lime) and MgO (magnesia). Lime and dolomite dissolution is suspended when the corresponding saturation concentration is reached and continues when the slag composition allows further dissolution of slag-forming additions. Thus the process model keeps track of the liquid slag amount and analysis as well as the undissolved flux additions. The calculation of the equilibrium phosphorous distribution ratio is based on the optical basicity model. For determining the optical basicity only the composition of the liquid slag phase is employed, while the portion of undissolved fluxes is to be considered in the calculation of the mass transfer coefficients. Normally, the saturation model allows optimizing basicity (CaO / SiO2) and MgO and aims in order to avoid too much undissolved flux materials at the end-of-blow.

The expert system process model accounts for the thermal cracking of slag-forming additions which have been charged prior to hot metal charging. For these additions the portion of carbon di-oxide and water vapour is removed completely. This prevents to overestimate the cooling effect of pre-charge fluxes like limestone or raw dolomite and thereby improves the temperature calculation. Furthermore, the remaining slag in the converter from the previous heat is partially reduced by silicon after hot metal charging as per the reactions 2(FeO) + [Si] =2[Fe] + (SiO2], 2(Fe2O3) + 3[Si] =4[Fe] + 3(SiO2), 2(MnO) + [Si] =2[Mn] + (SiO2) and to a small extend also by carbon. In case of considerable amounts of remaining slag, the reduction of FeO, Fe2O3, and MnO affects the temperature profile.

Whereas the models are adjusted specifically to the special requirements of the different sub-systems, the principle of expert system of combining the features of prediction, supervision, and set-point models for perfect quality is applied throughout the steelmaking automation.

製造プロセス