鋼中の窒素

鋼中の窒素

窒素は、鋼中に2つの形態で存在します。つまり、(i)原子形態では、侵入型窒素として、または不安定で溶解しやすい窒化物として存在します。 Fe4Nなど、および(ii)安定した窒化物の形で。原子の形では、鋼中の活性窒素または遊離窒素として知られています。マイクロ合金鋼、例えば高張力低合金(HSLA)鋼では、侵入型窒素の一部またはすべてが合金元素(V、Ti、またはAI)と結合し、鋼内に安定した窒化物を形成します。どちらの形態の窒素も、鋼の特性に強い影響を及ぼします。

鉄基合金の合金元素としての窒素は、今世紀の初めから、過去数十年の間に深く研究されてきたことが知られています。しかし、窒素鋼は今のところ広く使用されていません。比較的狭い産業用途の理由は、鉄鋼に脆性を引き起こす元素としての窒素に関する古い顧客の懐疑論、鋼への窒素の導入に関連するいくつかの技術的問題、および鉄における窒素効果の物理的性質に関する不十分な知識にありますおよびその合金。

鋼における窒素の役割は、長年にわたって事実上無視されていました。ベッセマーコンバーターによって製造された鋼では、液体鋼に空気が吹き込まれ、鋼にはかなりの窒素含有量がありました。酸素製鋼の導入により、鋼に対する窒素の影響が明らかになり、これにより、1950年代と60年代に実施された鋼に対する炭素と窒素の役割に関するさまざまな主要な調査が行われました。

窒素はすべての市販鋼に含まれています。通常、窒素の含有量は少なく、分析は複雑で費用がかかるため、規格に定められた鋼材仕様でも一般的に無視されています。ただし、残留元素として存在する場合でも、合金元素として意図的に添加される場合でも、鋼中の窒素の影響は重要です。炭素とともに、低炭素鋼の応力-ひずみ曲線を特徴付ける不連続降伏点の原因となります。この降伏点の原因となる転位ピンニングも、これらの鋼の特徴的な疲労限度に寄与します。

窒素は通常、鋼の脆化を引き起こす望ましくない不純物と見なされます。窒素は長い間、鋼の特定の望ましくない残留元素と同じカテゴリーにあると考えられていました。これらは通常、鋼の特性に有害です。高窒素含有鋼は、時間の経過とともにその可塑性が低下するひずみ時効を受けると考えられていた。最近、窒素が機械的特性、相安定性、腐食挙動、および耐酸化性に大きな影響を与えることが注目されました。窒素はまた、溶鋼中のチタンやアルミニウムと反応して窒化物介在物を生成する可能性があり、これが鋼の表面に損傷を与え、最終製品の品質を低下させる可能性があります。窒素は、肌焼き(窒化)中に観察される強化と同様に、鋼の表面に拡散すると、顕著な(侵入型固溶体)強化を生成します。アルミニウムと組み合わせると、微細な粒子サイズが得られます。

製鋼中の窒素の吸収

鋼の窒素含有量は、いくつかの情報源から導き出すことができます。窒素の主な供給源は製鋼プロセスに依存します。製鋼プロセス中に存在する窒素のいくつかの供給源には、溶銑、スクラップ、銑鉄、DRI / HBI、石灰、コークス/石炭、鉄合金、酸素中の不純物窒素、および攪拌ガスとして使用される窒素が含まれます。大気からの窒素の吸収は、製鋼のさまざまな段階で発生する可能性があります。いくつかの窒素源の典型的な窒素含有量レベルを表1に示します。

| タブ1一部の入力材料の窒素含有量レベル | |||

| Sl。No. | |||

| 1 | ppm | 55-65 | |

| 2 | ppm | 30-120 | |

| 3 | DRI / HBI | ppm | 20-30 |

| 4 | ppm | 20-30 | |

| 5 | ppm | 5,000 -10,000 | |

| 6 | ppm | 30-200 | |

| 7 | % | 79 | |

| 8 | |||

| 8a | % | ||

| 8b | ppm | ||

| 9 | ppm | 400 | |

鋼の窒素含有量に影響を与える要因は、(i)溶融物の組成、(ii)溶融物と接触するガス中の窒素の部分圧力、またはスラグの窒素ポテンシャル、(iii)持続時間です。大気と溶鋼の接触、(iv)溶鋼の温度、および(v)窒素添加剤。

すべての鋼には、不純物として、または意図的な合金添加として鋼に入る可能性のある窒素が含まれています。鋼中の窒素の量は、通常、製鋼プロセスから生じる残留レベル、または意図的な添加の場合に目的とする量に依存します。 2つの主要な製鋼プロセスから製造された鋼の窒素の残留レベルには大きな違いがあります。転炉製鋼プロセスでは、通常、鋼の残留窒素が低くなり、通常は30 ppm〜70 ppmの範囲になりますが、電気製鋼プロセスでは、残留窒素が高くなり、通常、70 ppm〜110ppmの範囲になります。一部の鋼(バナジウムを含む鋼など)に窒素を添加して、窒化物を形成するのに十分な窒素を供給し、より高い強度を実現します。このような鋼では、窒素レベルが200ppm以上に上昇する可能性があります。

窒素は、結合されていない「遊離」窒素(格子窒素と呼ばれることもあります)として、または窒化物または炭窒化物の形で他の元素と化学的に結合されて、鋼中に存在する可能性があります。ひずみ時効の影響は遊離窒素によるものであるため、遊離窒素を拘束し、転位周辺のサイトへの移動を防ぐチタンなどの強力な窒化物形成剤を添加することにより、これらを低窒素鋼から除去できます。ただし、これは単純な現象ではありません。 200℃から300℃の温度範囲で歪んだ粗粒低窒素軟鋼では、事前の上昇なしに応力が低下したことから明らかなように、降伏が繰り返し発生するような速度で新しい転位が形成されますが、この現象は発生しません。遊離窒素含有量の高い同様の鋼で発生します。これは、低窒素鋼では、新たに形成された転位をすぐにロックするのに十分な窒素がないのに対し、高窒素鋼では、転位が形成されてロックされたままになるときに転位がロックされるためです。これは、高窒素鋼の加工硬化能力の向上に反映されています。

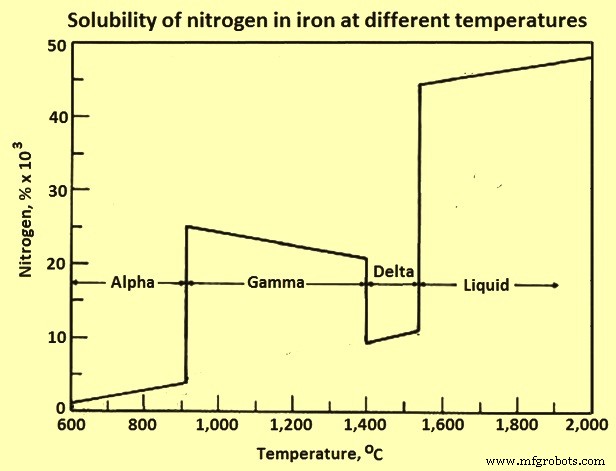

図1鉄への窒素の溶解度

窒素は強力なオーステナイト安定剤であり、窒素含有鋼の降伏強度と引張強度は、延性に悪影響を与えることなく、窒素含有量の増加とともに増加します。疲労亀裂の成長速度は窒素含有量の増加とともに減少し、クリープ強度は窒素の添加によって強化されます。

溶鋼中の窒素は溶液の形で存在します。連続鋳造での鋼の凝固中に、3つの窒素関連の現象が発生する可能性があります。これらは、(i)ブローホールの形成、(ii)1つまたは複数の窒化物化合物の沈殿、および(iii)侵入型固溶体中での窒素の凝固です。溶鉄への窒素の最大溶解度は約450ppmで、周囲温度で10 ppm未満です(図1)。溶鉄に大量の他の元素が存在すると、窒素の溶解度に影響します。主に溶存硫黄と酸素の存在は、それらが界面活性元素であるため、窒素の吸収を制限します。

窒素と鋼の特性

窒素は、(i)鋼中の他の元素の存在、(ii)窒素の形態と量、および(iii)鋼の必要な挙動に応じて、有害または有益な方法で鋼の特性に影響を与える可能性があります。通常、ほとんどの鋼は最低レベルの窒素を必要とします。窒素含有量が高いと、(i)熱間圧延鋼の機械的特性に一貫性がなくなり、(ii)溶接鋼の熱影響部(HAZ)が脆化し、(iii)冷間成形性が低下する可能性があります。特に、窒素は、冷間圧延および焼きなましされた低炭素アルミニウムキルド(LCAK)鋼のひずみ時効と延性の低下をもたらす可能性があります。

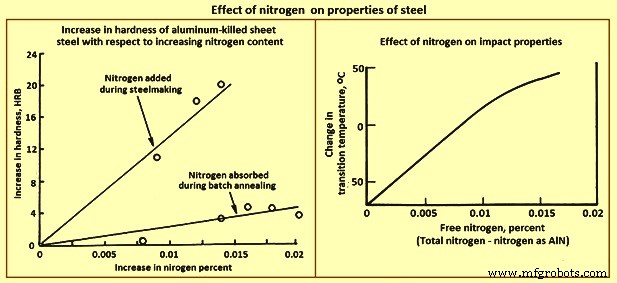

鋼の硬度への影響 –硬度は、表面のへこみに対する材料の抵抗です。鋼の硬度は窒素含有量と直線的な関係があります。窒素含有量の増加とともに増加します(図2)。製鋼中に吸収された窒素は、格子間固溶体の強化と結晶粒微細化に関与し、どちらも硬度を高めます。さらに、この図は、製鋼プロセス中に吸収された窒素が、窒素が豊富な雰囲気での焼鈍中に吸収された窒素よりも大きな影響を与えることを示しています。炭素のように、鋼の侵入型として溶液中に存在する窒素は、100℃から200℃の温度範囲で硬度と降伏強度を増加させ、それに応じて靭性を低下させます。

図2鋼の特性に対する窒素の影響

衝撃強度への影響 –衝撃荷重に耐える鋼の能力は、その靭性として知られています。これは、破壊前に既知の寸法の試験片によって吸収されるエネルギー量を測定することによって定量化されます。また、ある範囲の温度での衝撃時の破壊メカニズムを決定することによって分析されます。温度の低下に伴い、破壊のタイプは繊維状/延性から結晶性/脆性に変化します。この任意の温度は、「延性から脆性」への転移温度(DBTT)と呼ばれます。延性破壊による破壊は脆性破壊よりも壊滅的ではないため、転移温度が低いほど衝撃特性は良好です。図2は、遊離窒素が増加すると転移温度も上昇することを示しています。これは、靭性が低下することを意味します。これは固溶体の強化によるものです。沈殿物として存在する少量の窒素は、衝撃特性に有益な効果をもたらします。アルミニウム、バナジウム、ニオブ、チタンの窒化物は、細粒フェライトを形成します。より細かい粒子サイズは、転移温度を下げ、靭性を改善します。したがって、衝撃特性を最適化するためには、窒素含有量を制御するだけでなく、その形態も制御する必要があります。

窒素は「衝撃転移温度」を上昇させます。 (ITT)シャルピー試験では、高レベルの未結合窒素により、破壊エネルギーが室温以上で変化し、延性から脆性へと変化する可能性があります。純粋な体心鉄では、窒素が粒界に偏析し、この偏析が粒間脆化を引き起こす可能性があることが示されています。窒素がシリコンまたはアルミニウムによって拘束されているキルド鋼は、リミングまたはセミキルド鋼と比較して改善された衝撃特性を示すため、このメカニズムはおそらく鋼で発生します。 8%マンガン鋼にチタンとアルミニウムを添加すると、おそらく遊離窒素を拘束することによってDBTTが低下するだけでなく、空冷状態と水急冷状態の両方で硬度が低下することが示されています。

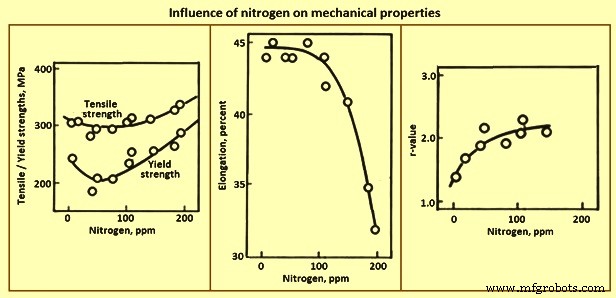

機械的特性への影響 –機械的特性に対する窒素の影響は、(i)遊離窒素による格子間固溶体強化、(ii)アルミニウムおよびその他の窒化物による析出強化、および(iii)窒化物析出物の存在による結晶粒微細化の結果です。図3は、LCAK鋼の強度がわずかに低下し、窒素含有量の増加とともに増加することを示しています。逆に、窒素の増加に伴い、伸びは減少し、r値は増加します。 r値は、さまざまな方向でテストされたストリップ引張サンプルの幅と厚さのひずみの平均比です。これは成形性の逆の尺度です。したがって、窒素含有量が高いと、LCAK鋼の成形性が低下します。

図3機械的特性に対する窒素の影響

破壊靭性への影響 –窒素は、構造用鋼の破壊靭性において明らかに破壊的な役割を果たす可能性があります。窒素含有量のわずかな変化は、これらの鋼の破壊モード転移温度に大きな変動をもたらします。これらの変動は、沈殿した窒化物の結果として生じる変化、関連する粒子サイズの変化、および窒素とマンガンの間の相互作用によって複雑になります。

ひずみの老化への影響 –ひずみ時効は歩留まりに関連する現象であり、150℃未満の温度の窒素とこの温度を超える炭素によって引き起こされます。ひずみ時効の生成における炭素と窒素の有効性は、(i)フェライトへの溶解度、(ii)拡散係数、および(iii)それぞれが転位をロックする重大度の関数です。炭素と窒素の主な違いは、フェライトへの溶解度が大きく異なることに起因します。

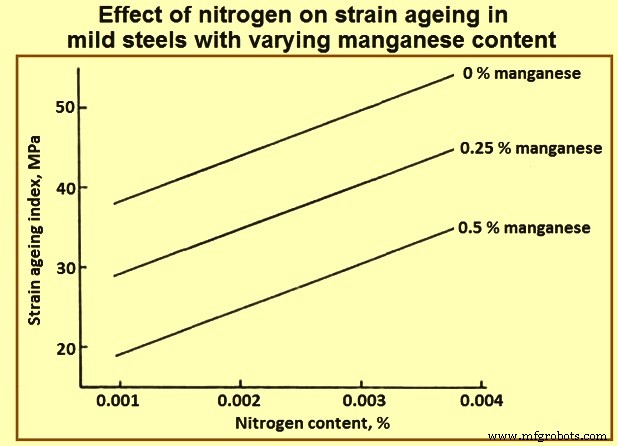

鋼は、塑性変形した後、侵入型原子(主に窒素)が原因でひずみ時効が発生します。変形後、窒素は転位に分離し、さらに変形すると不連続な降伏を引き起こします。ひずみ時効は、延性と靭性の低下とともに硬度と強度を増加させるだけでなく、変形した材料の表面に「ストレッチャーひずみ」の出現をもたらします。ダックワースとベアードは、「ひずみ老化指数」と呼ばれるひずみ老化の尺度を開発しました。これは、変形した材料を室温で10日間保持した場合の降伏応力の増加を計算するための実験式に基づいています。図4は、窒素を増やすと汚れの老化指数が高くなり、表面の欠陥が発生しやすくなることを示しています。

図4軟鋼のひずみ時効指数に対する窒素の影響

これは、多くの商用鋼用途で、ひずみ時効の現象のために窒素が単に「望ましくない残留物」と見なされる結果となった歩留まりへの影響です。ひずみ時効とは、以前に降伏点を超えて塑性領域に変形した鋼の降伏点の再現です。この現象の現在の解釈は、1948年にCottrellとBilbyによって最初に提唱されました。彼らは特に炭素を扱っていましたが、議論は「ほとんど変更せずに」窒素に適用できると指摘しました。窒素、および程度は少ないが炭素は、鋼が最初に降伏したときに形成された新しい転位の周りの優先サイトに徐々に拡散します。これは、降伏現象の再現と、滑らかな冷間成形形状を作成しようとするときに発生する関連する問題につながります。 。通常、鋼を室温で数週間または数ヶ月放置した後にのみ発生しますが、わずかな温度上昇でも拡散を大幅に加速し、この時間を短縮することができます。その結果、「インタースティシャルフリー」鋼の製造に多くの作業が行われ、窒素が20 ppm未満のバルク鋼が、自動車分野で使用されるプレスボディおよびシャーシコンポーネント用に日常的に製造されるようになりました。

窒素は一般に、フェライトへの溶解度が高いため、炭素よりもひずみ時効の問題を引き起こします。炭素は既存の炭化物に析出しますが、窒素は自由に新しい転位に移動します。周囲温度より高く、約400℃未満の温度では、降伏点の戻りがはるかに迅速に発生し、窒素(および一部の炭素)が新しい転位の周りの優先サイトに急速に移動するため、降伏は動的ひずみ時効として知られる連続イベントになりますそれらが形成されるにつれて。これにより、鋼の引張強度が増加し、延性と破壊靭性が低下します。これらの影響は、約250℃の温度でピークに達する傾向があります。これは、CottrellとBilbyによって、0.003%(または同様のレベルの窒素)の炭素レベルのみを必要とする新しい転位の周りの飽和雰囲気の形成として説明されました。

ただし、グラッドマンは、ひずみ時効硬化およびひずみ時効脆化に関連する侵入型レベルがこのレベルをはるかに超えていることを指摘しています。提案された説明は、炭化物(および窒化物)の析出が転位上で発生し、追加の析出強化効果を与えるというものです。ベアードとマッケンジーによる最初の研究、そしてベアードとジェイミソンによるその後の研究は、純鉄中の窒素のみが225℃までの高いひずみ硬化(動的ひずみ時効の症状)を与える一方で、鉄へのマンガンと窒素の添加がこの効果を継続することを示しました450℃まで。この効果は、マンガンと窒素原子のペアまたは小さなクラスターによるものであり、マンガンの存在により、移動する転位の周りの窒素原子の移動性が制限されたことが示唆されました。

溶接中の効果 –窒素は一般に、溶接鋼の熱影響部(HAZ)の靭性に影響を与えます。溶接構造では溶接金属が弱くならないため、窒素の役割が重要です。靭性の喪失は通常、HAZ脆化として知られています。これは、溶接中に存在する高温の結果として、HAZに存在する窒化物が解離したときに発生すると考えられています。沈殿物がないため、より大きな直径の粒子が得られます。また、鋼は急速に冷却され、低靭性のマルテンサイトまたはベイナイトを生成します。これらは高レベルの遊離窒素を含み、靭性の喪失をさらに悪化させます。窒化物の解離を防ぐために、より低い入熱と数回のパスを使用すると、これを防ぐことができます。

鋼の合金元素としての窒素

鋼の合金元素としての窒素は、1940年代から、ニッケルの代わりにステンレス鋼を製造するために最初に使用されてきました。高合金鋼に窒素を使用することには多くの利点があります。これらの利点により、窒素は興味深い合金元素になります。

合金元素としての窒素は、1940年代から知られており、技術的な用途で使用されており、当初はステンレスグレードのニッケル代替を前提としていました。低合金鋼中の窒素は、脆い窒化物を形成するため望ましくありません。ただし、高合金鋼に窒素を使用することには、合金元素として興味深いと思われるさまざまな利点があります。この点で最も重要な点は、(i)延性を制限せずに強度を大幅に向上させる、(ii)耐食性を向上させる、(iii)高温引張強度を向上させる、(iv)拡張/安定化オーステナイト形態、(v)高い冷間加工速度で張力によって誘発されたマルテンサイトの形成、および(vi)金属間相の放出を阻害する。特定の材料グループとしてのこれらの高窒素鋼は、興味深い材料プロファイル、つまり強度と耐食性の組み合わせによって特徴付けられます。

製造プロセス