基本的な酸素炉ガス回収および洗浄システム

基本的な酸素炉ガス回収および洗浄システム

転炉(BOF)での製鋼工程では、チャージミックスに酸素(O2)が吹き込まれ、転炉容器内で化学反応が起こるため、高温で大量の一酸化炭素が発生します。コンバーターの口から酸化物(CO)が出てきます。この段階では、ガスは非常に高温(温度950℃以上)で、ほこりがたまっています。このガスは、LDガス、BOFガス、またはコンバーターガスとして知られています。コンバーターガスは通常、発熱量とウォッベ指数の観点からリーンガスに分類されますが、燃焼特性(特に燃焼温度)の観点からはリッチガスのグループに属します。

コンバータープロセスによる製鋼の初期の頃、煙突からの茶色の煙はコンバーターが機能していることを示していました。今日、コンバーターのガス回収および洗浄システムの結果として、コンバーターの動作はフレアスタックからのみ検出されます。

コンバーターガスの組成は、使用するプロセス、回収方法、具体的にはO2の量によって異なります。ガスの組成は、コンバーターでの熱の吹き付けの開始から終了まで変化し、吹き付け時間の関数です。コンバーターガスの主成分は、CO、CO2(二酸化炭素)、O2、N2(窒素)です。コンバーターガスの一般的な体積組成は、CO – 55%〜60%、CO2 – 12%〜18%、O2 – 0.1%〜0.3%、バランスはN2です。

最初のコンバーターは、1952年11月(リンツのVOEST)と1953年5月(OAMG、ドナウィッツ)に稼働しました。 LDコンバータープロセスの初期の頃、トップガスはオープンフードを通してコンバーターの口で完全に燃焼され、次に水で間接的に、または蒸発冷却システムによってスタック内で冷却されました。当時、粗鋼1トンあたり約300 kgの蒸気と250立方メートル(cum)の煙道ガスが生成されていました。

1950年代に工業的に導入された当時、環境面はコンバータープロセスにとって深刻な課題でした。コンバーターオフガスのダストの細かさにより、プロセスのサプライヤーは新しいダスト除去システムを開発する必要がありました。 1グラム(g)のコンバーターダストは、300平方メートル(sqm)から500sqmの範囲の可視表面積を持っています。通常、「茶色の煙」の光学的影響を回避するために、ほこりはシステムから100 mg/cum未満のレベルまで除去されます。このために、湿式および乾式の両方の除塵システムが使用された。環境問題の数が増えるにつれ、この課題はコンバータープロセスにとってますます多くの機会になりました。そして、この機会は、燃焼を抑えた転炉ガス回収システムの開発に貢献しました。今日、経済と環境では、コンバーターガスと鉄を含むダストのエネルギーを収集して効率的にリサイクルすることが求められています。

一般に、2つのシステムを使用して、トップコンバーターガスを処理し、コンバーターガスからエネルギーを回収することができます。これらのシステムは、(i)部分燃焼/完全燃焼、(ii)抑制燃焼です。

完全(または開放)燃焼システム(もはや主に使用されていない)では、コンバーター容器からのプロセスガスが煙道ガスダクトで燃焼されます。コンバーター容器と一次(またはコンバーターガス)換気装置の間の開口部は、周囲空気の流入を可能にし、したがって、コンバーターガスの部分的または完全な燃焼を可能にします。この場合、プロセスガスには、溶鋼(tLS)1トンあたり約15kgから20kgのダストと、約7kgのCOガス/tLSが含まれます。廃熱ボイラーの顕熱を利用してエネルギーを回収します。煙道ガスダクト内でBOFガスが燃焼すると、煙道ガスが排出され、地域の排出基準を満たす必要があります。開放燃焼システムでは、BOFガスダクトに空気が導入されるため、大きな流量(約1,000 N cum/tLSから2,000Ncum / tLS)が発生します。

コンバーターの量が増えると、排気ガス処理装置は大きくなります。大型コンバーターは、システム全体のサイズが比較的小さいこと、メンテナンスが容易であること、除塵効率が安定していることなど、いくつかの理由で非燃焼型システムを採用しています。 60年代初頭に、コンバーターの高発熱量のトップガスを回収して、プラント内のガス燃料として使用できるようにするプロセスが開発されました。これは、抑制された燃焼によって達成されました。

抑制された燃焼システムは、熱と燃料の両方を回収するための最良の機会を提供します。空気の浸透を減らし、煙道ガスダクト内のCOガスの燃焼を防ぐために、O2ブロー中にスカートがBOF口の上に下げられます。得られたCOに富むガスは、製鉄所内で燃料ガスとして使用するために収集、洗浄、保管されます。高圧蒸気を発生する廃熱ボイラーは、ガスを洗浄して保管する前に、ガスの顕熱を回収することができます。これにより、総エネルギー出力の約10%から30%(0.1 GJ / tLS –0.3 GJ / tLS)が回復します。さらに50%から70%がBOFガスから化学エネルギー(CO)として回収されます。コンバーターガス回収と廃熱ボイラーで抑制燃焼を適用した場合の総エネルギー回収率は、70%から90%に達する可能性があります。漏れのないシステムでは、エネルギーの節約は0.35 GJ/tLSから1.08GJ/tLSに達する可能性があります。 0.92 GJ / t鋼のエネルギー節約により、CO2排出量は46 kg/t鋼削減されます。エネルギー回収により、化石燃料と電気の使用によるCO2発生量が、鉄鋼の約0.05 t CO2/t削減されます。コンバーターガスは、CVとCOの含有量が少ないため、通常、ブローの開始時と終了時に収集されず、代わりにフレアされます。したがって、CO2は必然的に排出されます。開放燃焼システムに対する抑制された燃焼の利点は、燃焼が発生せず、追加の空気が導入されないため、ガス流量が少ないことです。したがって、冷却およびガス洗浄システムはより小さくなります。また、O2の吹き付け速度を上げることができ、ファンのエネルギー消費量を減らすことができるため、生産性が向上します。コンバーターガスの収集を最適化するエキスパートシステムをインストールすると、約30 MJ / tCS(粗鋼トン)を節約できます。

コンバーターの口の上に設置されたプロセス装置は、燃焼を抑制してコンバーターガスを冷却、浄化、回収する機能を備えています。転炉ガスの燃焼を抑え、発熱量が1,600 kcal /Ncumから2,000kcal/Ncumの粗鋼1トンあたり70cumから100cumの転炉ガスを回収します。トップガス用の蒸発冷却システムを採用した場合、80kg /トンの粗鋼に加えて、蒸気も生成されます。回収された転炉ガスは、他の副産物ガス(コークス炉ガス、高炉ガス)と混合され、製鉄所で燃料として使用されます。蒸気は主に二次製鋼の真空デガッシングユニットで使用されます。

鋼の精錬は1回の加熱で約35分という短時間で行われるため、粉塵濃度が非常に高くなります。ガス回収機能を備えた非燃焼式コンバーターでは、最初の除塵装置の入口でのダスト濃度は70 g /Ncumから80g/Ncumです。非燃焼式コンバーターは、COガスを燃焼せず、スロートからの吸入空気量を管理し、爆発限界以下に濃度を制御することで、COガスを燃料として回収します。排気ガス処理は、排気ガス冷却システムと洗浄システムで構成されています。

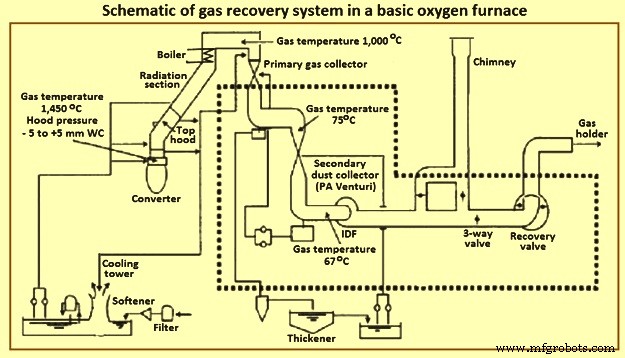

BOFガスは、燃料として使用するために回収される場合、特定の要件を満たす必要があります。現在、ほとんどのBOFショップでは、抑制燃焼方式を導入することにより、転炉ガスを燃料として回収しています。燃焼システムが抑制されているため、生成されるコマーターガスの量は約50 N cum/tLSから100Ncum/tLSです。これにより、一次除塵設備の寸法に大きな違いが生じます。抑制燃焼法の特徴である廃ガス流量の減少は、原料ガスの質量濃度を高めるため、同じクリーンガスダスト負荷に対してダスト回収システムの効率を高める必要があります。したがって、粉塵回収の観点から、抑制された燃焼原理により、より高い粉塵回収率を達成するために必要とされるより小さな体積流量用に設計された除塵システムの使用が可能になる。一次除塵は通常、ベンチュリタイプのスクラバー(BOFショップの約60%)または乾式および湿式ESP(電気集じん器)によって実行されます。ベンチュリまたはESPの前に、粗い粒子は通常、デフレクターなどによって移動されます。BOFのガス回収システムの概略図を図1に示します。

図1基本的な酸素炉のガス回収システムの概略図

抑制燃焼システムは大きく分けて(i)OGタイプと(ii)IC(IRSID-CAFL)タイプの2種類に分けられます。 OGタイプのシステムは、基本的にスロートとフードスカートの間にスペースがなく、閉じたスロートの圧力を制御します。 ICタイプのシステムは、スロートとフードスカート(スロートよりわずかに大きい直径)の間に数百ミリメートルのギャップがあり、スロート開口部の圧力を制御します。非燃焼式システムは、ガス温度を低く保ち、燃焼用空気を遮断します。そのため、システムに搭載されている冷却装置や除塵装置は、燃焼式システムに搭載されているものよりも小型化されています。 COを主成分とするガスを取り扱うため、フラックス・クーラント投入口、ランス穴のシール、装置周辺のリーク制御、ガス保持部のパージに注意が必要です。

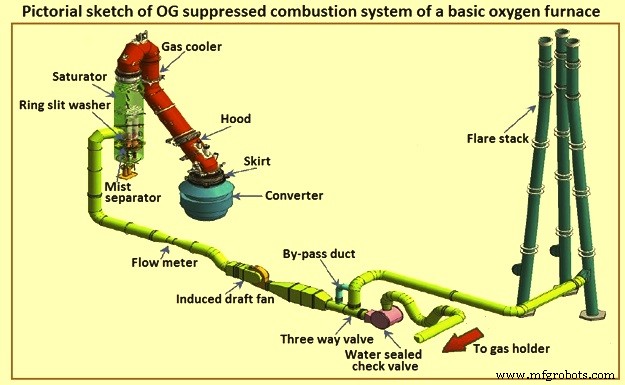

OGタイプのシステムは、動作の安定性から頻繁に使用されます。 OG式冷却システムは、排気ガスの顕熱を蒸気として回収するだけでなく、冷却装置を使用して排気ガスの温度を下げることにより、IDF(誘導ドラフトファン)の効率を高めることができます。 OGシステムは通常、トップコンバーターガスの潜熱と顕熱の高い割合を回収するように設計されています。コンバーターガス回収のためのOG抑制燃焼システムの図解スケッチを図2に示します。

図2OG抑制燃焼システムの図解

プロセス

鋼を作るためのコンバーターのブロー中に、大気はコンバーターの口でガスと混合されます。コンバーターの口からシステムに入る大気の量は、フードの圧力と可動スカートによって制御されます。ブロー期間中の初期段階はO2リッチ段階です。この段階では、空燃比(ラムダ)は1です。このO2が豊富な段階では、一次ガスが完全に燃焼し、この期間中はガスの回収は行われません。この後、ラムダが1未満のCOリッチガスステージが開始されます。このステージでは、部分酸化のみが発生し、CO、CO2、およびN2ガスを含む可燃性廃ガスが形成されます。この後、脱炭の主な段階が起こります。これは、ブロー期間の中間付近です。この段階では、空燃比(ラムダ)は最小値に保たれ、約0.1になります。この期間中に最大のガスが回収されます。ブローの終わりに、ラムダの値は再び1に保たれ、生成されたガスは完全に燃焼し、ガスは回収されません。

抑制燃焼システムによる転炉ガス回収は、完全燃焼のシステム構造よりもはるかにコンパクトなシステム構造であるという利点があり、したがって、現場の要件に応じて調整するための柔軟性が高くなります。プロセス中、フードガス圧力は、コンバーターの口からのガスの噴出を防ぎ、空気比(ラムダ)を制御するために制御されます。爆発性の排気ガス(主にCOガス)を処理するため、システム制御は重要です。システムは安全な方法で操作する必要があります。システムは高いエネルギー性能を備えている必要があり、排気ガスの潜熱と顕熱の両方を回収する必要があります。

コンバーターから出てくるCOリッチガスは、最初にコンバーターフード内で冷却水または蒸発冷却システム(ECS)のいずれかによって間接的に冷却され、公称温度が1,600〜1,700℃から約900℃に低下します。 ECSは、排気ガスの顕熱の一部を低圧蒸気の形で回収します。湿式洗浄中に水性ガス(CO + H2)が発生しないように、コンバーターガスを900℃に冷却する必要があります。水性ガスは爆発性が高いことはよく知られています。

システムは、高い集塵性能を備えている必要があります。回収されたガスは、湿式または乾式のガス洗浄プラントで洗浄されます。世界中の現在の除塵システムの90%以上が、湿式ガス洗浄プロセスに基づいて動作しています。これらのシステムは、50 mg/N未満の粉塵の要件を満たす能力があります。ウェットシステムでは、回収されたコンバーターガスはベンチュリースクラバーで洗浄された後、ミストエリミネーターで処理されます。洗浄されたガスは、ESPでさらに洗浄した後、ガス分配システムに安定して供給するためにガスホルダーに保管されるか、フレア後にフレアスタックを介してIDFファンによって排出されます。湿式洗浄中に発生したスラリーは、湿式処理用のディップシールポット、洗濯機、ボウルレーキ分類器を介して増粘剤に輸送されます。化学物質は、凝固とより良い分離のために追加されます。冷却後、増粘剤のオーバーフローは再循環され、スラッジはさらに真空フィルターまたはプレスフィルターのいずれかで処理され、焼結プラントで使用されます。

ESPを備えた乾式ガス洗浄プラントは、15 mg /NCum未満のダスト含有量を達成できます。ドライクリーニングでは、廃熱ボイラーで冷却した後のコンバーターガスからの粗いダストを蒸発チャンバーで分離し、続いて電気集塵器で微細なダストを除去します。乾式と湿式のガス洗浄プラントの比較を表1に示します。乾式ガス洗浄プラントは、エネルギー消費量が少なく、効率が高く、コンバーターガスの品質が高く、経済的なリサイクル方法があるため、将来性があります。ほこり。

| Tab1ウェットタイプとドライタイプのガス洗浄プラントの比較 | ||||

| Sl。No. | ||||

| 1 | mg/N兼 | 50 | 10 | |

| 2 | ||||

| 3 | % | 100 | 50 | |

| 4 | ||||

| 5 | ||||

| 6 | % | 75 | 100 | |

| 7 | ||||

| 8 | ||||

| 9 | ||||

製造プロセス