ステンレス鋼生産のためのCLUプロセス

ステンレス鋼生産のためのCLUプロセス

ステンレス鋼の製造プロセスには、炭素(C)の除去、脱酸、脱硫などの基本的な機能があります。製造工程では、これらの操作は一般に、固体材料との合金化および窒素(N2)制御と組み合わされます。これらの要件は、ステンレス鋼の製造のために展開されているさまざまなプロセスでさまざまな方法で満たされます。

CLUプロセスは、ステンレス鋼を製造するためのAOD(アルゴン酸素脱炭)プロセスに似ています。 CLUは、ステンレス鋼製造のためのCreusot-LoireUddeholmプロセスを指します。また、電気アーク炉(EAF)または他の同様の一次製鋼炉からの溶鋼を使用します。 CLUプロセスの開発の主な推進力は、AODプロセスで使用されるアルゴン(Ar)ガスの代わりに、過熱蒸気を希釈ガスとして使用するというアイデアでした。過熱蒸気は、この技術がスウェーデンのUddeholms Degerfors製鉄所で開発された1970年代初頭以来、ステンレス鋼製造のプロセスガスとして使用されてきました。フランスでは、同様の開発がクルゾーロワールグループ内で行われました。開発されたプロセスは、Creusot Loire Uddeholm(CLU)プロセスと名付けられました。

もともとCLUプロセスで使用されていたコンバーターは、ボトムブローコンバーターであり、サイドブローAODコンバーターとは異なります。ただし、現在、サイドブローコンバーターを使用したCLUプロセスも利用できます。

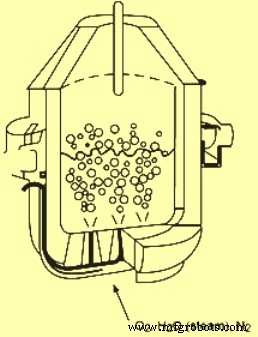

CLUプロセスを使用した最初の商業プラントは、1973年にUddeholmによって建設されました。 1973年から2003年の間に、ステンレス鋼はUddeholms Degerfors製鉄所で80トンのコンバーターで製造され、過熱蒸気、Ar、N2、酸素(O2)、および圧縮空気がプロセスガスとして使用されました。 Degerfors製鉄所のコンバーターは、2003年に廃止される前に、ステンレス鋼生産のCLUプロセスとして30年間稼働していました。CLUボトムブローコンバーターの断面図を図1に示します。

図1CLUコンバーターの断面図

何年にもわたって、テクノロジーは適度に拡張されました。合計7つのプラントが過熱蒸気をプロセスガスとして工業的に使用していました。このプロセスは、南アフリカのSamancor Ferro金属でも、中炭素(C)フェロクロム(Fe-Cr)の製造に使用されています。南アフリカのミドルバーグにあるAcerinoxColumbusステンレスは、2つの番号にこのプロセスを選択しました。ステンレス鋼プラント用の110トンのコンバーター。 1995年から2002年の間に、コロンバスステンレスは精製プロセス中にコンバーターで過熱蒸気を使用しました。しかし、2002年に市場が現地の需要を満たすのに十分なArを供給し、同時に元のボイラー設備の一部が使い果たされたため、蒸気吹き付け能力を削除することが決定されました。コンバーターでの過熱蒸気吹き付け方法は2008年に再導入され、コロンバスステンレスは2つのコンバーターを蒸気で同時に操作することが可能になりました。コロンバスステンレスの経営陣によると、コンバーターに蒸気吹き付け能力を再インストールする主な動機は、Arピークを減らし、全体的なAr消費量を減らして、地元市場からのAr供給とより良い方法で一致させることでした。

CLUプロセス

AODプロセスと同様に、CLUプロセスも希釈技術を使用します。このプロセスは、脱炭は一酸化炭素(CO)の分圧を下げて行う必要があるという原則に基づいています。これは、鋼浴中の炭素クロムの平衡が、中に生成される気泡内のCOの分圧に大きく依存するためです。脱炭。 2つの異なる温度と圧力での炭素-クロム平衡を図2に示します。

図2炭素–2つの異なる温度と圧力でのクロムの平衡

図2炭素–2つの異なる温度と圧力でのクロムの平衡

不活性ガスを使用すると、浴中のCOの分圧が低下するため、クロム(Cr)の含有量が多くなり、Cの含有量が少なくなります。 CLU技術を開発する最初の動機は、安価な不活性ガスでパージすることによりCOの分圧を下げ、高価で入手もまれな大量のArの必要性を減らしたいという願望でした。

>脱炭期間は、酸素と蒸気の混合物を注入することで構成されます。コンバーターでの蒸気使用の基本的な背景は、次の式で表される蒸気の削減にあります。

H2O(g)+ 241.9 kJ / mol =H2(g)+ 0.5 O2(g)

蒸気は鋼中で解離し、水素(H2)はAODプロセスのArと同じようにフラッシングガスとして機能し、O2は精製媒体として機能します。蒸気の解離プロセスは吸熱性であり、鋼浴から熱を奪います。これは、鋼浴の温度を制御するのに役立ちます。

その過程で、Creusot-Loireは、燃料保護付きの羽口を使用する可能性についても検討しました。これにより、純粋なO2の吹き付けと、炭素鋼の精製に最新の技術を採用できるようになります。したがって、非常に高い初期Cおよびシリコン(Si)含有量から、高速で精製を行うことができます。

1 kgの過熱蒸気を使用すると、1.25 N CumのAr(またはN2)、0.625 N Cum O2のプロセスガス、および10kgのスクラップが冷却能力の代わりに使用されます。過熱蒸気は主に、適用された戦略がコンバーターがその最大容量の近くで動作することを意味する場合に戦術的な冷却剤を置き換えるために使用されます。過熱蒸気は、適切なクーラントが利用できない場合やロジスティックに処理できない場合の冷却にも使用できます。

蒸気からの水素(H2)は、N2と同様に鋼に溶解します。ただし、N2とは異なり、除去はステンレス鋼で重要なレベルを下回るレベルまで非常に高速です。 H2は多くの種類の鋼で問題になる可能性がありますが、ステンレス鋼では問題ではなく、CLUまたはAOD処理に関係なく、標準のステンレス鋼グレード304のコンバータータッピングでは5〜6 ppm(parts per million)のH2レベルが正常です。一般的なステンレス鋼の鋳造は、10ppmを超えるまで実行できます。

利点とその他のプロセス特性

CLUプロセスの主な利点は、AODプロセスの動作温度と比較して、コンバーターの動作温度が低いことです(50℃から100℃低い)。このプロセスで発生する可能性のある余分なクロム(Cr)の損失は、スラグの削減にフェロシリコン(Fe-Si)を追加することで打ち消すことができます。このプロセスの他の主な利点は次のとおりです。

- O2と蒸気の関係を変化させることにより、脱炭中の温度を(冷却剤を使用せずに)制御できる可能性。

- 希釈ガスのコストは低いです。これは、ステンレス鋼の製造コストに大きな影響を及ぼします。

- このプロセスでは、SiとCの含有量が高い低価格のフェロクロム(Fe-Cr)を使用します。

- 動作温度が低く、コンバーターがボトムブローであるという事実は、ライニングの寿命を延ばし、耐火物のコストを下げることにつながります

脱硫条件は、AODプロセスとほぼ同じです。脱硫の観点から、高Si含有量はアーク炉運転における利点である。ただし、スラグの塩基度を最適に維持するには、溶鋼中のより高いSi含有量を追加の石灰で補う必要があります。

精製期間の終わりに鋼に溶解するH2を除去するために、鋼1トンあたり約1.5CumのArが注入されます。

脱炭を0.18%C未満で継続すると、Crの酸化はAODプロセスよりも高くなります。このプロセスではSiの必要量が増加しますが、高価格のAr消費の消費量が少ないため、コストを節約できます。さらに、全期間を通じて蒸気を使用すると、適切に制御されない場合、精製鋼に望ましくないH2含有量が生じる可能性もあります。したがって、適切な慣行を発展させ、さまざまな量の蒸気、Ar、およびN2を使用するプロセスに制御メカニズムを組み込む必要があります。

一般的なパラメータ

CLUプロセスのステンレス鋼グレード304および409の一般的なパラメータと条件を表1に示します。

| タブ1グレード304およびグレード409の一般的なパラメータと条件 | |||

| % | 0.03 | 0.01 | |

| ppm | 350 | 100 | |

| % | 1.65 | 0.96 | |

| % | 0.2 | 0.13 | |

| 27.7 | 22.4 | ||

| 13.5 | 1.7 | ||

| 10.4 | 6 | ||

| ppm | 5.9 | 3.8 | |

| 7 | 17.1 | ||

| 15.5 | 15.9 | ||

製造プロセス