ホットエアブラストとホットブラストストーブの生成

ホットエアブラストとホットブラストストーブの生成

熱風ストーブは、高炉に熱風を継続的に供給する設備です。高炉羽口に送られる前に、主に高炉トップガス(BFガス)の燃焼によって加熱される再生熱風ストーブに通して予熱されます。このようにして、トップガスのエネルギーの一部が顕熱の形で高炉に戻されます。この追加の熱エネルギーは、熱が高炉コークスの必要量を大幅に減らし、高価な冶金コークスの代わりとして微粉炭などの補助燃料の注入を容易にするため、高炉に戻されます。これにより、プロセスの効率が向上します。より低い燃料要件から生じる追加の利点は、溶銑生産率の増加です。これらはすべて、溶銑コストの削減という点で大きな効果があります。

熱風ストーブの歴史

高炉の使用は、紀元前5世紀にまでさかのぼります。中国で。しかし、高炉の効率が、プロセスと組み合わせてホットストーブを使用して予熱することによって革命を起こしたのは1828年になってからでした。これは、グラスゴーガス工場の前職であったジェームズボーモントニールソンによって生み出された革新です。彼は、炉の爆風を予熱するシステムを発明しました。彼は、温度を300°F(149°C)に上げることで、燃料消費量を8.06トンから5.16トンに減らし、さらに高温になると燃料消費量を減らすことができることを発見しました。 1860年、高炉との高温ストーブの共同使用は、以前の設計のように固体燃料を受け取るのではなく、高炉のトップガスをリサイクルすることにより、エドワードアルフレッドカウパーによってさらに変革されました。

高炉で使用される初期の設計のホットストーブは、元々、炉の隣ではなく炉の上に配置されていました。現在のレイアウトは現在使用されています。彼らは、鋳鉄管を介して高温ストーブに送られる高炉からの廃熱を使用して、冷気の吹き付けを予熱しました。鋳鉄管を使用する際の大きな問題の1つは、パイプ全体に亀裂が発生することでした。これは、パイプを削除し、代わりに耐火物を使用することで改善されました。これはまた、高炉を備えたホットストーブのレイアウトの設計をさらに進め、高炉の横に直列に配置された2〜4台のホットストーブを使用するようにしました。これにより、一方のストーブを高炉の上部ガスで加熱し、もう一方のストーブの熱を排出して高炉に空気を予熱することができました。気流がストーブに入ると、それは熱いレンガによって予熱され、熱風としてストーブから出ました。 Cambria Iron Worksは、1854年に米国で最初に再生ストーブを使用した会社です。これらのストーブは、耐火物で裏打ちされた鉄製のシェルで構成され、全体に耐火物の複数の通路がありました。この設計の典型的なストーブには、約186〜232平方メートルの加熱面がありました。 1870年、ホイットウェルストーブは、加熱面が約8546平方メートルの大型ストーブを設計および製造しました。これにより、高炉に454〜566℃の熱風を供給することができます。これらはまた、六角形の耐火チェッカー、鋳鉄チェッカーサポート、およびチェッカー全体のガスの分配を強化するための半楕円形の燃焼室を使用した最初のストーブでした。

現代の熱風ストーブの特徴

高炉トップガスの熱量は、1000℃から1200℃のより高い熱風温度に必要な高い火炎温度を達成するのに十分な値ではありません。したがって、ストーブ用の高炉ガスは通常、添加によって濃縮されます。高い高炉ガスを得るためのコークス炉ガスなど、はるかに高い熱量の燃料の使用。ただし、最新の高炉の多くには、高炉ガスのみを使用するように設計されたバーナーを備えた熱風ストーブがあります。

最新の高炉の熱風ストーブには、次のような特徴があります。

- 高効率燃焼の実現–高炉ガスのみの運転でも高効率燃焼を実現。

- ストーブ本体からの熱放射が少ない。

- 低い建設費。

- 高いストーブの耐用年数-現代のストーブの予想耐用年数は約40年です

- 応力腐食割れを完全に排除します。

- チェッカーブリックの上面より上の未燃焼COの濃度が低い。

ほとんどの高炉には3つの高炉が装備されていますが、いくつかの例では4つあります。ストーブは、断熱材で裏打ちされた背の高い円筒形の鋼構造であり、熱が蓄えられてから爆風に伝達されるチェッカーレンガでほぼ完全に満たされています。各ストーブの直径は高炉とほぼ同じで、チェッカーの柱の高さは高炉の作業高さの約1.5倍です。現代の高炉では、ストーブのサイズと炉のサイズの関係はさらに大きくなっています。一例として、典型的な新しい高炉の1つは、炉床の直径が9.75 m、作業高さが25.9 mで、各ストーブの内径が10.36 m、チェッカーの高さが40mの3つのストーブが装備されています。

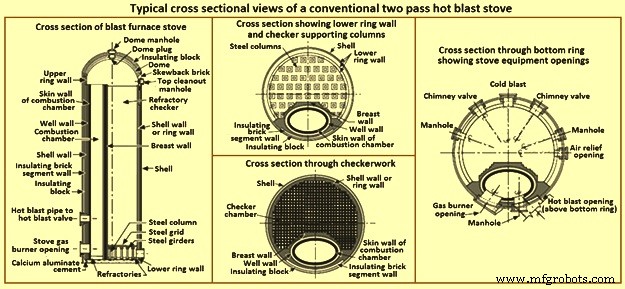

図1に従来の2パス熱風ストーブの代表的な断面図を示します。図に見られるように、楕円形の燃焼室はストーブの総断面積の約10%を占めています。ストーブの下部からストーブドームの上部から約4m以内まで伸びています。頑丈なレンガの胸壁は、燃焼室をストーブの残りの部分から分離します。ストーブの残りの部分は、鋼製の柱で支えられた鋼製のグリッド上にあるチェッカーレンガで満たされています。

図1従来の熱風ストーブの典型的な断面図

スチールシェルのすぐ内側に絶縁ライニングがあります。これは通常、燃焼室の近くの側で非常に厚いです。燃焼室は、50%から60%のアルミナを含む超耐火レンガで裏打ちされたレンガの井戸の壁で完全に囲まれています。 1200℃を超える非常に高い熱風温度では、燃焼室全体とドームがこのタイプのレンガで裏打ちされています。また、チェッカーの上部8mから10mは、通常、スーパーデューティーブリックです。

ただし、ストーブ用の新しい炉の場合。シリカ耐火物は、操作中の上部構造の膨張運動を排除することにより、安定性を向上させるために選択される材料です。シリカ耐火物は、ほこりの蓄積に耐性があるため、アルミナ耐火物に比べて追加の利点があります。このため、通常、7層のシリカチェッカーがチェッカーシャフトの上部のアルミナベースのストーブに設置されます。

ドームの裏地を立てる際には、アーチ型のレンガを使用し、レンガとドームの間にスペースを設けて、それを支えるリング壁を拡張できるようにします。一部のストーブでは、ドームレンガを独立して支えることができるように、リング壁の上部にある製鉄所にオフセットがあります。

従来の半球ドームは、形状は単純ですが、ドームの上部が最初に崩壊する傾向があるため、自然に不安定になります。したがって、一部の高炉には逆カテナリー型のドームがあります。このドームは静的にバランスの取れた形状をしており、最小限の特殊な形状のレンガで構築できます。キノコのドーム耐火物も伸縮するため、ヒンジ付きのサポート構造により、構造に力を加えることなく、これらの動きが可能になります。

最近利用できるより良いガス洗浄設備により、煙道が汚れで詰まる危険なしに、より小さな煙道開口部を備えたチェッカーを使用することが可能です。煙道が小さいほど、加熱面とチェッカー重量の比率が大きく、利用可能なスペースにより多くのチェッカー重量が設置されるため、熱伝達率が向上します。しかし、煙道の開口部が小さいため、煙道が完全に一致するようにチェッカーを適切に配置することが非常に重要になりました。煙道の位置がずれていると、ストーブ内の圧力降下が大幅に増加し、すべての蓄熱能力を効果的に使用できなくなります。

高炉ストーブのバーナーは、燃焼室の底部近くにあります。大部分の熱風ストーブでは、バーナーは燃焼室の外部にあります。バーナーとストーブの間にバーナー遮断弁があり、ストーブが爆発しているときはバーナーを隔離するために閉じられますが、ストーブが点火されているときは開きます。金属製のバーナーではガスと燃焼用空気が部分的に混合されていますが、バーナー内を高速で通過するため、実際の点火はストーブの内部まで発生しない可能性があります。ガスと空気の混合物は、バーナーポートの真向かいのターゲット壁に衝突し、90度回転します。

ガスが燃焼室を上昇している間、燃焼は続きます。ストーブを低温状態から加熱する場合、通常は点火装置を使用して燃焼を開始しますが、通常の操作では、ターゲット壁の余熱で十分に点火します。

いくつかの現代の熱風ストーブでは、セラミックバーナーが使用されています。これらのバーナーは、混合室とともに燃焼室の内部に設置されており、従来の金属製バーナーのように水平方向ではなく垂直方向に上向きに燃焼します。このタイプのバーナーでは、ガス本管と燃焼用空気ダクトの両方に遮断弁が必要です。これらのバルブは、爆風圧力の力に耐えることができます。セラミックバーナーには、特別な設計機能があるため、特定の利点があります。

熱風がストーブから出るポートは、通常、バーナーの4mから7m上にある燃焼室の側面にあります。ストーブと熱風メインの間に水冷式熱風バルブがあり、加熱プロセス中にメインの高圧空気がストーブに入るのを防ぎます。熱風バルブは通常、ストーブから少し離れた場所に配置され、燃焼ガスから受ける放射の量を減らします。いくつかの高炉店では、熱風の温度を制御するために使用される冷間混合空気が、バルブのストーブ側のストーブからの熱風と混合されます。これは、ストーブドームで得られる最高温度でバルブが空気にさらされるのを防ぐためです。一部の高炉には、最も近いストーブと炉自体の間の熱風メインに配置された中央の単一のコールドブラストミキサー開口部があります。

中央システムには、高温システムでの熱風メインの熱サイクルが少ないという利点があります。ほとんどの熱風バルブはゲートタイプまたはマッシュルームタイプで、直径は1.2mから2.0mです。

ストーブの再加熱には、少なくともドーム領域、チェッカー耐火物、および廃ガス出口領域での計装が必要です。熱電対または放射型温度検出器が通常挿入される熱電対ストーブのドームに開口部があります。この機器は、焼成プロセス中にガスと空気の量を制御するためのものです。ドーム、チェッカー、廃ガスエリアの温度監視機器も、耐火物を過熱状態から保護するために使用されます。

チェッカーを支えるグリッドの下のプレナムチャンバーには、煙突とコールドブラストメインへの開口部があります。一般に、直径1.5mから2.0mのサイズの2つの煙突バルブがあり、ストーブが加熱されているときに開き、燃焼生成物がストーブスタックに引き出されます。ストーブが爆発しているとき(爆発空気を加熱しているとき)、煙突のバルブは閉じています。バルブのシートは、ストーブが爆発しているときに、ストーブ内の圧力がシートを一緒に保持して漏れを防ぐように配置されています。ストーブを外して加熱する場合は、圧力を解放するために開くブローオフバルブがあります。ストーブを急速に減圧する必要があるため、空気は非常に高速で排出されます。そのため、ブローオフバルブにはサイレンサーが装備されており、騒音レベルを許容範囲内に保ちます。

コールドブラストバルブは、コールドブラストメインの圧力によって閉じたままになるタイプです。このバルブを開く前に、バルブディスクの小さなポートを開いてストーブを加圧し、バルブの両側の圧力を均等にします。

いくつかの最新の高炉では、ストーブはストーブシェルの完全に外部に燃焼室を備えています。これらのストーブには、ストーブの上部近くに外部の金属製バーナーがあります。

この設計の利点は、ストーブシェル全体をチェッカーで満たすことができることです。さらに、ストーブの熱パターンははるかに対称的であり、レンガを歪めたり破裂させたりする傾向のある応力がはるかに少なくなります。しかし、燃焼室とストーブの間の接合部の製鉄所に破裂を引き起こす多くの応力誘発問題がありました。その結果、この場所では製鉄所の頻繁な修理が必要になります。

エアネットワーク

熱風ストーブと高炉送風機の間には、冷風メインがあります。コールドブラストの温度は通常150℃から250℃であるため、裏打ちされていません。これは、ブロワーでの圧縮熱から生じる温度です。メインのストーブの端には、ストーブ用のコールドブラストバルブとバタフライバルブを備えたミキサーラインがあります。高炉への熱電対温度を一定に保つために、高炉メインの熱電対がミキサーラインのこのバタフライバルブを制御し、ストーブに供給される空気の量とそれをバイパスする量を比例させます。

加熱されたストーブが最初に爆発するとき、加熱された空気の温度は望ましい熱風の温度よりもはるかに高いため、空気のかなりの部分がストーブをバイパスする必要があります。ストーブから熱が奪われて温度が下がると、ミキサーラインのバタフライバルブが徐々に閉じられ、より多くの空気がストーブを通過します。一部の自動ストーブ交換システムでは、調整バルブの位置がストーブ交換を開始する信号として使用されます。

コールドブラストメインには、通常は高炉の近くにあるスノートバルブも装備されており、ブラスト圧力を急激に下げる必要があるときに開きます。これにより、コールドブラスト空気が大気に放出され、コールドブラストラインに陽圧が維持されるため、炉からのガスがブロワーに戻ることはありません。スノートバルブを開くと空気が急速に排出されるため、通常はサイレンサーも装備されています。

高炉の多くは、高炉を発生させるために、3段または4段の遠心ターボブロワーを備えています。非常に大型の高炉の場合、通常、並行して動作する2つのブロワーが提供されます。ただし、非常に大型の高炉では、アキシャルブロワーをより効率的に使用できます。

ブラストに酸素が豊富に含まれているプラントでは、通常、酸素は大気圧でターボブロワーの入口に追加されます。または、コールドブラストメインで圧力をかけて追加することもできます。ブラスト水分制御に必要な場合は、コールドブラストメインに水分を追加します。

熱風システムを羽口に接続するブローパイプは、羽口の基部にある機械加工された球形のシートに適合します。羽口クーラーと羽口は水冷式です。熱風温度が1000℃から1200℃の最新のブラスト炉では、羽口本体の水路は水速度を20 m /秒以上に保つように設計されており、羽口鼻水路は水速を27.5m以上に保つように設計されています。熱伝達率を改善するための/秒。通常、ブローパイプのノーズも水冷式ですが、古い高炉では水冷式ではありませんでした。補助燃料噴射ランスはブローパイプの壁から入り、通常、燃料を中心線からわずかに外し、ブローパイプのノーズから約50mm後方に排出します。微粉炭を羽口燃料として使用する場合、羽口の内側への衝突を回避し、微粉炭の燃焼を改善するために、インジェクションランスの配置がより重要になります。

ブローパイプは、ブライドルロッドの張力によって羽口に対してしっかりと保持されます。ブライドルロッドは、羽口ストックを炉床ジャケットに接続します。ブライドルロッドの端にあるブライドルスプリングは、ブローパイプが熱風温度の変化に応じて伸縮するときに、動きを制限します。ブローパイプ自体は、金属が熱くなりすぎるのを防ぐために耐火材料で裏打ちされた合金鋼管です。

ブローパイプと羽口の中心線にある羽口ストックの後ろには、ブローパイプから材料を洗浄するためのロッドを挿入できる小さな開口部があります。開口部は、必要に応じて開くことができるキャップで閉じられますが、閉じると気密になります。羽口キャップと呼ばれるこのキャップには、ガラスで覆われたのぞき見があり、オペレーターは羽口の真正面にある炉の内部を検査できます。ストックの上部は、スイベルジョイントによってグースネックの耐火物で裏打ちされたノズルに接続されており、吊り下げバーのシートに収まるラグとキーで固定されています。各グースネックは、フランジとボルトによって、バッスルパイプの内径から放射状に伸びるネックに接続されています。バッスルパイプは、大きな円形の耐火物で裏打ちされた断熱パイプであり、マントルレベルより上で炉を取り囲み、熱風メインから各羽口接続部に熱風を分配します。

ストーブ操作

最近では、十分に準備された負荷を使用し、負荷分散を適切に制御することで、高炉の操作がはるかに均一になりました。したがって、高炉は通常、ストーブが維持できる最大熱風温度、または特定の負荷材料が早期の溶融や不十分な負荷移動を引き起こすことなく受け入れることができる最大熱風温度の非常に近くで動作します。熱風温度が高くなると、消費される熱の大部分が熱風の顕熱によって供給され、高炉で必要な燃料が少なくなるため、高炉の運転はより効率的になります。熱風システムの運転では、ストーブのセラミックチェッカー作業は、時にはコークス炉ガスが補充される高炉ガスの燃焼によって加熱され、次にブロワーからの空気がストーブを通過し、高温によって加熱されますチェッカーワーク。加熱サイクルでは、スタックバルブの出口ガスの温度が約400℃から450℃の確立された最高温度に達するまでストーブが点火されます。同時に、ストーブのドームが過熱しないように注意してください。加熱サイクル中、ストーブのドームの温度は、最高値を超えないように制御されます。これは、主にドームのライニングに使用される耐火材料の種類によって決まります。煙道温度が最高に達する前にドーム温度がこの最高に達した場合、過剰な空気がバーナーを通して追加され、火炎温度を抑え、煙道ガス温度が限界に達するまで燃焼を続けている間、ドームが過熱するのを防ぎます。ただし、煙道ガス温度が最大に達するまでにドーム温度が最大許容温度に達するほど急速に上昇しない場合、通常、高炉ガスはより高い発熱量の燃料で濃縮され、より速い加熱速度が得られます。

ストーブが加熱された後、それは爆風にかける準備ができています。これは、最初にバーナーへのガスと空気の供給を遮断し、次にバーナー遮断弁と煙突弁を閉じることによって行われます。次に、ストーブに入る空気が、爆風圧力を過度に低下させることなく、それを爆風圧力に等しい圧力にするように、コールドブラストバルブが開かれる。最新の高炉設備のいくつかでは、ストーブの交換中にブロワー制御が定容制御から定圧制御に切り替えられます。このようなシステムでは、ブロワーの速度が上がるため、ストーブを急速に満たして加圧することができ、ブラスト圧力を検出可能に低下させることはありません。

ストーブが満たされたら、ミキサーバルブ(ストーブの周りをバイパスしてストーブからの非常に熱い空気と混合して目的の熱風温度を生成する冷気の量を制御する)がほぼ正しい開口部に設定されます。次に、熱風バルブを開いてストーブを爆風にします。ストーブが爆風になると、熱風温度コントローラーがミキサーバルブの開きを自動的に調整して、希望の熱風温度を維持します。

使用後の熱風ストーブは、最初に冷風バルブを閉じ、次に熱風バルブを閉じることによって、風を取り除きます。次に、ブローオフバルブを開いてストーブを減圧し、減圧後、煙突バルブを開いてブローオフバルブを閉じます。次に、バーナーシャットオフバルブが開き、バーナーへの空気供給がオンになります。最後に、ガス遮断バルブを開いて、目的のガス流量を取得します。

最新の高炉設備では、ストーブのバルブは電動式で、バルブの交換は自動化されているため、ストーブの交換に必要な時間は約3分です。より短い交換時間で、より高い熱風温度を使用することができ、より高い効率を得ることができるように、加熱時間を長くすることができる。自動ストーブ交換サイクルは、交換が必要なときにストーブテンダーにボタンを押すか、完全に自動の電子信号によって開始できます。この信号は、ミキサーバルブの開放の程度(たとえば、ミキサーバルブが85%閉じている場合)、ドーム温度、または厳密にタイムサイクルに基づくことができます。

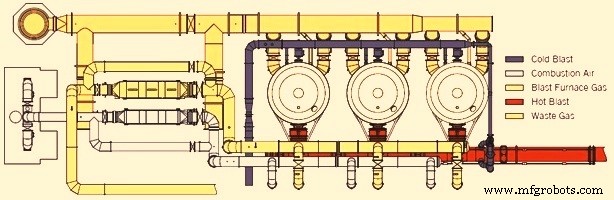

通常、高炉には3つの熱風ストーブが装備されており、各ストーブは約1時間ブラスト状態に保たれます。したがって、ストーブが爆発している間にストーブから抽出された熱量は、単に爆発時間の2倍からストーブ交換時間の2倍を引いた加熱期間にストーブに戻す必要があります。一部の炉には、4つのストーブがあります。追加のストーブを使用すると、加熱サイクルがオンブラストサイクルの3倍からストーブ交換時間の2倍を引いたものになるため、発火率をそれほど大きくする必要はありません。追加のストーブのもう1つの利点は、ストーブの設備に問題がある場合に、炉の操作に大きな影響を与えることなく、ストーブを1つずつ修理できることです。図2は、3つの熱風ストーブを使用した典型的なレイアウトを示しています。

図23つの熱風ストーブを使用した一般的なレイアウト

製造プロセス