高炉のタップ穴と炉のタッピング

高炉のタップ穴と炉のタッピング

高炉の運転は連続プロセスです。高炉は、稼働している限り、溶鉄(溶銑)とスラグを生成し続けます。溶銑とスラグは炉床に堆積しますが、炉の運転に支障をきたす前に蓄積できる量には限りがあるため、定期的に溶銑とスラグを炉から取り除く必要があります。鉄のノッチとしても知られているタップ穴は、炉から溶銑をタップするために使用されます。炉床の床の少し上にあります。

特定のタップ穴の構成や操作哲学に関係なく、動的(多くの場合周期的)でより激しいプロセス条件(より高い温度にさらされると腐食が加速し、乱流が大きくなり、質量と熱伝達率が高くなる)が追加されるため、 (熱または流動せん断応力からの)より高い同時熱機械力、高炉の性能と寿命は、タップ穴の性能と密接に関連しています。したがって、タップ穴は高炉にとって非常に重要です。タップ穴がないと高炉は存在し得ないので、それは高炉の心臓部でありライフラインです。タップ穴の重要性と関連性は、最新の自動高炉でも継続しています。

タップ穴は高炉の重要な部分です。大型炉には通常2〜4個のタップ穴があり、溶銑とスラグの排水は定期的に穴を開けて実質的に連続しており、タップ穴の1つは常に開いており、2つの交互のテーピングは通常一定期間重なります。中型または小型の高炉には通常1つのタップ穴があり、2つのタップ間の時間間隔は通常30分から90分まで変化します。一部の高炉には、高炉からスラグを除去するためのスラグ(燃えがら)ノッチ(一般にサルと呼ばれる)が装備されており、通常、タップ穴から1mから2m上の平面に配置されます。

高炉の負担が現在の基準に改善されなかった初期の頃、高炉で生成されたスラグの重量は溶銑の重量の半分以上でした。スラグの密度が低いと、金属の上の炉床のスペースがいっぱいになり、溶銑の蓄積が目的の量に達するずっと前に、吹き付け空気の浸透と羽口での燃焼プロセスが妨げられます。タッピング用。したがって、2回のタッピングの間に1回または2回、スラグノッチから余分なスラグを除去する必要がありました。しかし、現在、より適切に準備された負担のために、スラグの量は約250〜320kg/トンレベルです。したがって、サルはめったに使用されず、スラグは通常、高炉のタッピング中にタップ穴からのみ除去されます。

タッピングは、鋳造または排水とも呼ばれ、炉床から溶銑とスラグを除去するプロセスです。タッピングプロセスは、炉内ガス圧と炉床内の鉄とスラグの残留量を決定的に決定します。炉床の排水が不十分な場合、通常、炉の運転が不安定になり、炉の生産性とキャンペーン寿命が著しく低下します。非効率的なタッピングはまた、液体の過剰な蓄積を引き起こし、したがって炉床内の液体レベルを高くします。液体スラグが羽口レベルに近づくと、ボッシュ内のガスの減少がひどく乱され、不規則な負荷降下が発生することがよくあります。

タッピングサイクルは、タップ穴がドリルで開けられたときに始まり、炉のガスが爆発したときにタップ穴をタップ穴の質量で塞ぐことによって終了します。タッピングの終わりに、ガス-スラグ界面はタップ穴に向かって下向きに傾斜し、かなりの量のスラグがタップ穴レベルより上に残ります。粘性スラグ相のタップ穴の近くで発生する大きな圧力勾配のために、鉄相はタップ穴の下のレベルから排出することができます。したがって、平均的なスラグと鉄の界面は、タップ穴のレベルよりも低くなります。液体の生産率、炉床の量、タッピング戦略などの多くの要因に応じて、タッピングサイクルの初期段階は異なり、次のように分類できます。

- 最初の鉄-これは、タップ穴を開けたときにスラグと鉄の境界面がタップ穴のレベルより上にある場合に発生します。タッピングサイクルは鉄の流出のみで始まり、スラグと鉄の界面がタップ穴に下降したときにスラグが流れ始めます。この後、タッピングが終了するまで鉄とスラグを同時に排出します。タッピングの開始からスラグがランナーに入るまでの経過時間は、スラグ遅延と呼ばれます。

- 同時–このパターンは、スラグと鉄の境界面がタップ穴内にある場合、またはタッピング開始時にタップ穴の下の有限の深さにある場合に表示されます。スラグ相の高圧勾配は、鉄の流れを促進したり、タップ穴の下から鉄を引き上げたりする可能性があります。その結果、鉄とスラグはタッピングの全期間中に一緒に排出されます。

- スラグファースト-これはアイアンファーストパターンの反対です。このパターンでは、スラグが最初に流出し、遅れて鉄になります。これは、スラグと鉄の界面がタッピング開始時にタップ穴よりはるかに下にあり、複数のタップ穴がある大型の炉で現象が観察されるためです。粘性スラグによって引き起こされる圧力勾配は、最初は鉄を持ち上げるには不十分です。

タッピングの主な要件は、炉製品の望ましい速度を確実に確保することです。したがって、タッピング率に影響を与える要因を確立することが重要です。通常、大規模な高炉では、直径70 mm、長さ3.5 mのタップ穴で、7トン/分のタッピング速度と5m/秒の液体タッピング速度が発生します。タップ穴の状態とタップ穴の長さは、タッピング速度に大きく影響します。高炉が稼働しているとき、タップ穴はタップ穴マスと呼ばれる耐火物で完全に満たされています。

タップ穴は通常、高温と高圧、頻繁な穴あけと詰まり、実質的な化学的攻撃、および流れによって引き起こされるせん断を伴う非常に動的な環境にさらされます。タッピング中、溶融液体がタップ穴を流れるにつれて、タップ穴は徐々に侵食されます。タップ穴の摩耗が大きいほど、液体の流量の変化が大きくなり、炉床内の液体レベルの変化が大きくなります。タップ穴の安定状態を維持し、炉床からの液体の除去を容易にするために、実際には、タップが終了したときに高炉の過剰なタップ穴の質量がタップ穴に注入されます。タップ穴の塊は、タップ穴の内側に蓄積して固化し、「きのこ」の形をした保護層を形成します。この保護層は、主にタップ穴の真下に集中しますが、横方向およびタップ穴の上に集中します。したがって、タップ穴は、タップ穴が開けられる対応する炉床側壁の深さよりも長くなります。タップ穴を長くすると、炉床内部から溶融液を排出でき、円周方向の流れを抑えることができます。また、タップ穴が長くなると、摩擦効果により排水速度が低下し、タップ穴の質量の消費量が減少する可能性があります。きのこの層のサイズと形状は、タッピング中の炉床ライニングの温度変化にも大きな影響を及ぼします。

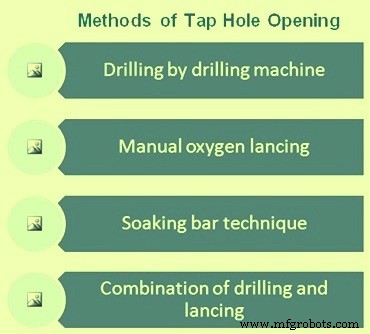

炉をタップする時間になったら、タップ穴を開ける必要があります。必要に応じて、タップ穴をすばやく確実に開くことが重要です。タップ穴を開けるための「刺す」または「掘削」の最も原始的な過去の慣行を無視して、以下を含む幅広いタップ穴の開き方法が採用されています。 (図1)

- タップ穴の手動酸素穿刺。これは通常、最小限に抑えるか、緊急時にのみ行う必要があります。ブリスタータップ穴の故障につながる可能性があり、爆発につながる可能性があります。

- 電気、空気圧、または油圧で操作できる掘削機による掘削。タップ穴は、ボール盤で適切な直径と長さのドリルロッドを使用してドリルで開けられます。ドリルマシンは一般的に回転とハンマーの両方の機能を備えています。通常、タップ穴を開くには回転のみが必要ですが、全長に達する直前にタップ穴の質量が非常に硬い場合は、ハンマーアクションを利用する必要がある場合があります。ただし、これはタップ穴と「キノコ」に損傷を与えるため、可能な限り回避されます。

- ソーキングバー技術–ソーキングバーの実践は、1980年代のタップ穴あけに代わる新たな開発として、炉のタッピングで支持されました。それは、タッピングチャネルのタップ穴の塊を通して50mmのバーを押す/槌で打つことを含みました。これにより、内部炉床からタッピングチャネルまでの熱伝導率が向上し、タップ穴の質量をより適切に焼き付けて焼結することが約束されました。タップ穴を開くために、バーはタッピングチャネルから逆ハンマーで打ち出され、寸法が明確になり、スキュードリルや酸素ランシングによる損傷のリスクがないことが約束されています。しかし、1990年代までに、ソーキングバーの挿入を支援するために時間のかかる事前掘削が必要であり、すべての重要なドリル深さを正確に評価し、それを最適なタップ穴の質量の追加、より短いタップ穴に一致させることが困難であるため、この慣行は支持されなくなりました。大量の硬化時間で、タップ穴が自動的に開くリスクが高まり、バーの取り付けと取り外しでハンマーで叩くことによって他のタップ穴と「キノコ」が損傷するリスクが高まります。

- 開口部なしの穴あけと、タップ穴の最後の残りの部分の意図的な穿刺の組み合わせ。

図1タップ穴の開き方

タップ穴の摩耗メカニズム

タップ穴の寸法は、タッピング速度に大きく影響します。したがって、タップ穴の摩耗に寄与する要因を考慮することが不可欠です。これらの要因は、(i)浸透、(ii)腐食、および(iii)侵食です。耐火物の摩耗への最初のステップは、耐火物への液体の浸透を含み、その速度は、毛細管力によって駆動される流れによって説明することができます。液体が耐火物に浸透すると、腐食により浸透液との反応が可能になります。腐食速度は、浸透した耐火物が反応をサポートする温度にある時間に関係します。さらに、耐火物が浸透し、腐食によってさらに弱くなった場合、液体の流れによって引き起こされるせん断応力が耐火物を除去するのに十分である場合、侵食が可能になります。また、プロセス条件は温度によって液体の粘度に影響を与える可能性がありますが、タッピングの速度は速度勾配に影響を与えます。 1m/秒から5m/秒のタッピング速度では、加えられるせん断力は、ほとんどの耐火物の高温破壊係数よりも数桁低くなります。したがって、液体の浸透と腐食によって耐火構造が最初に弱くなるまで、タップ穴の耐火侵食は発生しません。したがって、高炉の操業は、タップ穴の耐火物を保護するためにタッピングチャネルを裏打ちするためのタップ穴の質量の「維持可能な」焼き付けおよび焼結された環に大きく依存します。したがって、タップホールの質量焼結および侵食特性の問題にさらに注意を払う必要があります。

酸素ランシングによるタップ穴への潜在的な損傷のため、タップ穴をドリルで開けることを常にお勧めします。これは通常、ドリルビットと潜在的にドリルロッドを犠牲にする結果になります。

多くの場所で、深部掘削とそれに続くプラグ酸素ランシングの組み合わせが意図的に実施されています。目的は、金属/残留スラグの「プラグ」によってドリル抵抗が発生するまで、タップ穴の質量を可能な限り(一貫して)深くドリルスルーすることです。このプラグをさらにドリルしようとすると、意図しないスキュードリルが発生することが多く、ドリルがタッピングチャネルに引っかかってしまうことがよくあります。リバースパーカッションハンマーを使用しても、詰まったドリルビットとロッドを解放できなくなる可能性があり、キャストハウスのオペレーターは障害物を取り除くために酸素穿刺に頼る必要があります。

組み合わせの練習では、ドリルが引き抜かれ、ドリルの長さが段階的なドリルTで正確に(ただし手動で)測定されます。これにより、ドリルが中心から外れていないことが同時に確認されます。ドリル穴が真っ直ぐであることが確実に確認されると、(短い)残りのタッピングチャネルプラグの酸素穿刺が実行され、タップ穴が開きます。これには通常、最小限の穿刺が必要です(1本未満のランスパイプ)。

タップ穴の穴あけ要件

タップ穴への排水速度(液体の速度と炉のライニングの摩耗を下げるため)とそれに関連するタップ速度(安定したポストタップ穴の状態で制御された液体タップ)を制御および最適化するための要件は、一定で最適なタップ穴の長さと滑らかな形状。これは通常、定義された直径のほぼ円筒形のチャネル形状を維持しながら、実行可能な限り長くなります。実際には、タッピングチャネルの温度、ドリルの深さ、およびそれらの分布のために、高温面での侵食を伴う高温面へのある程度のフルーティングが存在します。さらに、スラグの体積と金属の体積の比率が高いため、直径とタッピングの方法の決定はスラグに焦点を当てる必要があるとよく言われます。これは、タップ穴の直径を制御するための主要な手段であるため、信頼性の高い穴あけの役割を浮き彫りにします。

タップ穴あけ装置と制御

スキュードリルのリスクが非常に高いため、マッドガンとドリルの正確な位置合わせを確認し、必要に応じて、各シフトの開始時に再調整する必要があります。タップ穴のセンタリングノッチは、ドリルがタップ穴の中心から「外れる」のを防ぐために、タップ穴の質量を特定するためのものです。さらに、ガイド付きで剛性の高いドリルロッドは、過度のドリルのたわみを減らし、真っ直ぐな中心のタップ穴を確保するために不可欠です。ガイドシステムには、制限内への自動移動と、それに続くラッチフックに物理的に配置された油圧ピンが含まれます。長い高炉のタップ穴(3.5mから4m)を掘削する場合、追加の油圧ロッド装置がドリルに固定され、ドリルロッドの曲がりやタップ穴の軸からのドリルオフを防ぎます。

ドリルロッドとビット

ドリルビットの形状と材質(超硬または耐熱Cr-Ni合金チップ)が重要です。タップ穴の塊をハンマーではなく鋭利な刃先で切断する能力は、ビットの切断面が破片やほこりのない面に提示されてドリル加工される場合に重要です。ドリルビットの直径は通常33mmから65mmの範囲で制御されます。ハンマーが重要であると考えられる場合、球形から半球形の超硬形状への遷移と相まって、衝撃エネルギーの伝達を最大化するために、完全に平らな内側のビット面が使用されます。エアスカベンジングは通常、穴を空けるために使用され、さらにドリルビットをある程度冷却して寿命を延ばします。

タッピングチャネルの直径の制御に対するドリルの2つの相反する効果があります。時期尚早のビット摩耗では、タッピングチャネルの負のフルーティングがあります(直径がドリルロッドの直径に向かって均等に減少し、高温面に向かっています。ただし、多くの場合、刃先を保持できないビットはふらつく傾向があり、正のフルーティングになります(拡大)従来のロックドリルビットの設計は、これに対する抵抗をある程度高め、タップごとにドリルビットを交換する必要があるにもかかわらず、しばしば好まれます。また、ねじ切りからバヨネットへの進行、ドリルロッドカップリングは、カップリングにしっかりと詰まったドリルロッドの発生を制限すると報告されています。

スムーズなストレートタッピングチャネルの直接の結果は、一貫したスムーズなタッピングストリームです。それどころか、内側のコルク栓抜き形状のタッピングチャネルは、回転して噴霧するタッピングストリームを誘発します。 「ドリルに作業を任せて」、ドリルロッドを曲げることができる最大の力を使用してタップ穴を無理に開けようとしないで、よりソフトなドリルを行い、コルク栓抜きの状態を作り出すと、スムーズなタッピングストリームが得られます。

タップ穴の閉鎖

タップ穴を確実に閉じることが重要です。また、必要な量のタップ穴の質量が確実に取り付けられていることを確認する必要があります。さらに、マッドガンが後退したときに、計画外のタップ穴が自動的に開くことがないようにする必要があります。自己開放を完全に排除することは非常に重要です。

通常、タップ穴の閉鎖には、洗練された強力なマッドガンが使用されます。繰り返しになりますが、完全に統合されたシステムとして、マッドガン、タップ穴の質量、およびタップ穴の操作方法を総合的に検討することの重要性を過小評価することはできません。硬い新世代のタップホールマスと、タップホールマスをタップホールに適切に送り込めない古い弱いマッドガンとの結合は、必ず失敗します。一般に、タップ穴の質量の「設計」は、通常、「機器の能力」と「プロセス」の要件の間の妥協点です。

手動のプラグインは一見非常に単純に見え、ホットタッピングストリームとのオペレーターの直接インターフェースが必要ですが、誤って制御された場合、自動マッドガンを介して可能な過剰なタップホール粘土の追加は、破壊的な(しかししばしば隠された)アクションを引き起こす可能性がありますタップ穴とライニング環境に。

直径50mmの完全に円筒形の長さ1mのタッピングチャネルは、理論的には2リットルのタップ穴の質量で完全に満たすことができます。これは、正のフルーティング(酸素の穿刺および/またはタップ穴の高温面のバス摩耗による拡大によって悪化する)またはタッピングチャネルを下る負のフルーティングのいずれかによって、平均して直径80mmまで摩耗した場合に5リットルに増加します。このタップ穴の質量を、1.8mから2m、またはより一般的には2.5mから4mのタップ穴の長さである10リットルから20リットルのブラスト炉に使用されている質量と比較することは非常に驚異的です。 、「キノコ」を安定させようとすると、クロージャーごとに50リットルから120リットル、さらには200リットルから300リットルのタップ穴の質量になります。

キャストハウスの操作では、通常、タップ穴の長さが短くなると、タップ穴の質量注入が増加します。その逆も同様です。特に連続した個別のタップ穴タッピングの練習では、他の休止タップ穴で提唱されている一般的な追加の練習は、「きのこ」状態を維持するための時折のタップ穴の大量注入です。炉床液と接触しています。

マッドガンにテーパーノズルチップを使用すると、タップ穴ソケットに対するシールが向上します。最新のマッドガンでは、迅速で自動化された圧力調整マッドガンスルーが適用され、マッドガンノズルへの損傷をさらに最小限に抑え、タッピングチャネルの面やチャネルに大きな衝撃を与えるリスクを低減します。耐火物と「きのこ」を外します。スルー圧力は通常、マッドガンバレル圧力(200バールから315バールのタップ穴の質量圧力)に対してわずかに高く設定され、特に高強度のタップを押すために、タップ穴の面/フェースプレートに60トンを超える押し付け力が発生します。ノズルとタップ穴の面/フェースプレートの間のタップ穴の質量のバイパスの可能性を制限する傾向がある穴の質量。タップ穴の耐火物への過度の機械的損傷のリスクを制限するために、マッドガンの接触力の自動制御も推奨されます。また、最適なタップ穴の状態を実現するために、さまざまな速度での千鳥状の多段マッドガン注入を実行することもできます。これには、(i)タッピングチャネルからすべての材料を移動させるための45 kgのタップ穴の質量の高速プッシュ、続いて「キノコ」を構築するための別の45 kgのタップ穴の質量の低速プッシュからなる最初のプッシュ、および最後のプッシュが含まれる場合があります。可変タップ穴の質量を非常にゆっくりと押して、「キノコ」をさらに構築し、タップ穴のタップ穴の質量を圧縮します。(ii)最初の押しの5分後に非常にゆっくりと押し、5kg未満のタップで2回目の押します。タップ穴の質量をさらにコンパクトにし、ボイドを閉じるための穴の質量の追加。タップ穴のブレイクアウトのリスクを減らすために、マッドガンは5分間その位置に留まり、タップ穴の面から取り外す前に適切なタップ穴の質量を硬化させます。

タップ穴の長さ

タップ穴の長さを含め、すべてのタッピングパラメータを可能な限り一定に保つことが重要です。タップ穴の長さのばらつきは、クレイガンの機能、前回のプラギング中にタップ穴に押し込まれた粘土の量、およびタップ穴の質量の質に起因する可能性があります。タップ穴が短すぎると、タップ穴が自動的に開くという安全上のリスクが発生する可能性があります。タップ穴が長すぎると、ドリルマシンがタップ穴を開かない可能性があり、炉のタップ穴を開くために酸素ランスパイプを使用する必要があります。タッピング。安定した運転に必要なタップ穴の長さは、適切なタップ穴の保護に十分な炉のサイズとキノコのサイズによって異なります。炉床のカーボンレンガの初期の厚さよりも優れたタップ穴の長さを取得することが重要です

タップ穴の摩耗現象

タップ穴マスの穴あけ性は、プラグを差し込んだ後のタップ穴の開けやすさとして定義されます。掘削と閉鎖の成功は、機器とタップホールマスの品質だけでなく、オペレーターの判断と経験にも依存します。タップ穴を開ける前に、タップ穴の塊を硬化させるのに十分な時間を与えて、タッピングの開始時の飛沫および/またはタップ穴の早期摩耗を回避する必要があります。硬化プロセス中に、揮発性物質が混合物から燃え尽き、粘土が硬化し始め、タップ穴をしっかりと適切に密閉できるようになります。炉がタップされると、鉄、スラグ、およびガスの化学的および機械的攻撃の両方によって、タップ中にタップ穴の内部侵食が増加します。タップ穴周辺の摩耗は、(i)きのこ摩耗、(ii)タップ穴径摩耗、(iii)タップ穴開口幅を大きくする摩耗の各段階で発生します。

タップ穴の監視

タップ穴の監視は、(i)タップ中のアクティブな監視と、(ii)炉床内およびタップ穴周辺の温度のオフサイト監視という2つの異なるアクションで構成されます。

タップ穴は、ドリルとマッドガンでタップ穴の開閉を担当するキャストハウスオペレーターがタッピング中に積極的に監視しています。彼は、タッピング中に異常がないかタップ穴を監視し、適切なアクションを実行します。彼は次の要因を監視しています。

- 溶銑とスラグが出銑口から流れる角度。

- スプラッシュキャスト–スプラッシュは、炉から流れる滑らかな流れではなく、唾を吐く動作として現れます。

- タッピング中に炉が吹き始めた瞬間。吹き飛ばしは、鉄やスラグの流れの代わりに火花が放出されることを特徴としています。

- タップ穴の状態、つまり、完全に開いている、ドリル角度です。

炉から流出する溶銑とスラグの流れの角度は、炉内の液圧とガス圧に依存します。高いタッピング角度は安全上のリスクをもたらし、タッピング角度と流れを制御するために炉への熱風の量を減らす必要があります。タッピング中にいつでもタップ穴が飛び散る可能性があると、安全上のリスクだけでなく、運用上のリスクも生じます。派手なタッピングの慣行により、タッピング後、次のタッピングの前に必要な洗浄作業の量が増加します。タップ終了からタップ開始までの時間が標準を超えて増加するという点でこの洗浄作業が過剰である場合、このタッピング遅延は、冷却炉床などの大きな操作上の後退をもたらす可能性があります(最悪のシナリオ)。

火花が放出されることによって示されるようにタップ穴が吹き飛ばされることは、炉が乾燥しており、詰まる準備ができていることを示しています。プラグを差し込む前に、オペレーターは炉が実際に吹いていることを確認する必要があり、それが誤った打撃ではないことを確認してください。

温度監視は通常2つのレベルで行われます。制御室では、デジタル制御システム(DCS)を使用して、オペレーターが24時間ベースで温度を監視できます。回路図は、簡単に理解できる方法で温度を表すために使用されます。オフサイトでは、温度を長期間にわたって監視できます。次に、数週間または数か月にわたる最大値を使用して、最悪の摩耗を計算できます。この情報を使用して、考えられる問題領域について予測を行うことができます。

温度を監視しないと、タップ穴の摩耗がシェルに到達して封じ込められなくなるまで続くリスクがあります。これにより、溶融した溶銑が高炉シェルの側面を流れ落ち、シェルに損傷を与え、水と接触したときに爆発を引き起こし、熱電対に損傷を与え、さらに広範囲の損傷を引き起こす可能性があります。このようなバーンスルーの真上にあると、油圧室が過熱して発火します。

製造プロセス