鉄鉱石の選鉱のためのプロセス

鉄鉱石の選鉱プロセス

鉄は地球の地殻に豊富に含まれる元素であり、平均して堆積岩では2%から3%、玄武岩と斑れい岩では8.5%です。鉄は多くの地域に存在するため、その価値は比較的低く、したがって鉱床は鉱石グレードと見なされるために金属の割合が高い必要があります。通常、経済的に回収可能と見なされるには、鉱床に少なくとも25%の鉄が含まれている必要があります。

300以上の鉱物に鉄が含まれていますが、5つの鉱物が鉄鉱石の主要な供給源です。それらは、(i)マグネタイト(Fe3O4)、(ii)ヘマタイト(Fe2O3)、(iii)ゲータイト(Fe2O3.H2O)、(iv)菱鉄鉱(FeCO3)、および(v)黄鉄鉱(FeS2)です。鉄鉱石の採掘には、掘削、発破、破砕、選別、および鉱石の混合が必要です。

破砕とスクリーニングは、鉱石生産施設の不可欠な部分です。破砕には通常、振動スクリーンを備えた閉回路で動作する一次破砕機と二次破砕機が含まれます。機器の選択は、主に鉱石の砕けやすさによって決まります。高品位鉱石のスクリーニング作業のほとんどは、スライム除去によって微粉画分を効果的にアップグレードできる場合を除いて、乾燥しています。

鉄鉱石は通常、(i)直接輸送、または製鉄炉に直接投入するのに十分な鉄を含み、破砕、選別、および混合のみを必要とする可能性がある高品位鉱石の3つのカテゴリのいずれかに分類されます。同時に採掘できる高品位鉱石の周囲に発生し、鉄含有量を増やすために洗浄によるマイナーなアップグレードが必要な低品位鉱石、(iii)許容できる濃縮物を生成するために大規模な破砕、粉砕、濃縮が必要な低品位鉱石。これら3つのカテゴリーに分類される鉄鉱石は、処理要件がまったく異なります。均一な製品を得るために、通常、さまざまなグレード、組成、サイズの鉱石がブレンドされます。

鉄鉱石に関する選鉱という用語は、鉱石を処理してその化学的、物理的、および冶金学的特性を改善し、製鉄炉にとってより望ましい供給物にするために使用されるすべての方法を含みます。このような方法には、粉砕と粉砕、洗浄、ろ過、選別、サイジング、重力濃縮、磁気分離、浮選と凝集が含まれます。選鉱作業の結果、(i)濃縮物と、(ii)尾鉱(廃棄物)の2つの製品が生産され、廃棄されます。

粉砕と粉砕

選鉱は、鉱石の鉄含有量を高めるためのさらなる活動に備えて、抽出された鉱石の湿式または乾式分類とともに粉砕および粉砕から始まります。破砕と粉砕は多段階のプロセスであり、乾式または湿式の鉱石供給を使用する場合があります。鉱石の硬度に応じて、2、3、場合によっては4段階の破砕を使用して、鉱山(ROM)鉱石の操業を必要な供給サイズに減らします。一次および二次破砕は通常、旋回破砕機またはコーン破砕機によって行われます。ジョークラッシャーは、鉱石が非常に柔らかい場合を除いて、一次破砕ユニットとして使用できる能力や耐久性を備えていることはめったにありません。 25mmのトップサイズへの三次破砕は、通常、スクリーンを備えた閉回路で動作するショートヘッドクラッシャーによるものです。通常、一次破砕、二次破砕、スクリーニングは鉱山現場で行われます。

破砕と粉砕の設備投資と運用コストはかなりのものです。したがって、経済学は、これらの機器の使用と、さらなる利益のために鉱石から実行される破砕および粉砕の程度を決定する上で重要な役割を果たします。その他の重要な要素には、鉱石の価値濃度、その鉱物学、硬度、および含水率が含まれます。

最初の粉砕に続いて、微粉砕により鉱石粒子が微粉末(325メッシュ、0.44ミクロン)の粘稠度まで減少します。粉砕回路の選択は、粉砕される鉱石の密度と硬度に基づいています。ロッドミルまたはボールミル粉砕の使用は非常に一般的ですが、いくつかの施設では自生または半自生の粉砕システムを使用しています。自生粉砕は、粉砕機の粉砕媒体として鉱石自体の粗い部分を使用します。半自生操作では、金属製のボールやロッドを使用して、鉱石片の粉砕作用を補完します。自生粉砕は、硬い材料を含む弱くセメントで固められた鉱石に最適です。自生粉砕の利点は、資本と労力が少なくて済むことです。半自生粉砕により、二次破砕回路が不要になります。従来のグラインダーの主なメンテナンスコストであるロッドとボールの摩耗も、この方法で排除されます。

ロッドミルは通常、マイナス35mmの送りからマイナス3メッシュまで通常粉砕するように設計されています。それらは、長さと直径の比率が1.5から2.0のタンブリングミルです。粉砕媒体は直径100mmまでの鋼棒です。鉱石は約68%から80%の固形分で粉砕されます。製品サイズは、送り速度、ロッドチャージ特性、ミル速度、スラリー密度、粘度の組み合わせによって制御されます。

ボールミルは、鉄鉱石の微粉砕の主要な手段です。それらはロッドミルのようなタンブリングミルですが、通常は長さ対直径の比率が小さく、最大1.5の範囲です。粉砕媒体は棒ではなく鋼球です。粉砕効率は、分類効率と、ミル速度、媒体充填量、スラリー密度、粘度などのミル操作パラメーターに大きく影響されます。

ペブルミルは微粉砕にも使用されます。それらは、鋼球ではなく25mmから100mmの小石が充填されていることを除いて、ボールミルに似ています。それらの主な利点は、鋼の粉砕媒体が不要であり、ミルライナーの摩耗が減少することです。ただし、通常は電力消費量が多くなります。

各粉砕ユニットの操作の間に、ハイドロサイクロンを使用して粗い粒子と細かい粒子を分類します。粗い粒子はさらにサイズを小さくするために粉砕機に戻されます。スラリーの形で粉砕された鉱石は、次の選鉱ステップにポンプで送られます。粉砕される鉱石が浮選活動を目的としている場合、通常、プロセス中に使用される化学試薬は、この段階でスラリーに追加されます。

浮選

浮選は、細かい(マイナス100メッシュ)鉄鉱石の濃縮に効果的です。浮選プロセスは、細かく粉砕された鉄鉱石の水懸濁液に添加された特定の試薬が、酸化鉄鉱物または脈石粒子のいずれかを選択的に空気に対する親和性を示すという事実に依存しています。気泡に付着して懸濁液を通過するこの親和性を有する鉱物は、泡生成物として懸濁液から除去される。浮選活動を成功させるための重要な要素には、粒子サイズの均一性、鉱石と互換性のある試薬の使用、および試薬の鉱石または気泡への付着を妨げない水の条件が含まれます。

浮選には通常、次の4種類の化学試薬が使用されます。

- コレクター/アミン–空気に対する優先的な親和性を誘導するために添加される試薬です。それらは浮選セル内の固体粒子と気泡の間に付着を引き起こします。

- 泡立て器–安定した泡または泡の形成を引き起こすために添加される物質です。それらは、表面張力を低下させることによって気泡を安定させるために使用され、したがって、セルの上部からスキミングすることによって貴重な材料の収集を可能にします。

- 消泡剤–浮選セル内の粒子表面と反応して、材料が泡に残るのを防ぎます。代わりに、材料は尾鉱として底に落ちます。

- その他の物質– pH調整などの制御目的で、またはより良い分散または凝集を引き起こすために追加されます。これらは、調整剤、分散剤、および抑制剤として知られています。

化学試薬で浮選するために鉱石を調整する際の重要な要素には、パルプを介した試薬の完全な混合と分散、試薬と関連するすべての鉱石粒子との繰り返しの接触、および試薬と鉱石粒子との接触の発達のための時間が含まれます。目的の反応を生成します。

試薬は、固体、非混和性の液体、エマルジョン、水溶液など、さまざまな形で加えることができます。試薬の濃度は通常、コンディショニング中に厳密に制御されます。必要以上の試薬を加えると、反応が遅くなり、効率が低下する可能性があります。

現在の傾向は、より大きく、よりエネルギー効率の高い浮選セルの開発に向かっています。製粉された鉱石、浮選試薬、および水を含むパルプが浮選セルに供給されます。通常、10〜14個のセルが、粗いものからスカベンジャーまで一連に配置されます。粗いものは、脈石から鉄を含む金属鉱物(値)を粗く分離するために使用されます。スカベンジャーは、パルプから少量の残りの値を回収します。値が削除されると、パルプは粗いセルからスカベンジャーに移動します。荒削りセルと掃気セルの泡から回収された濃縮物は、洗浄セルに送られ、最終的な鉄含有金属鉱物濃縮物が生成されます。

浮選コレクターには、(i)陰イオン性と(ii)陽イオン性の2つの一般的なタイプがあります。陰イオンコレクターは、活性種(正に帯電した鉱物表面に付着するもの)が負に帯電するように溶液中でイオン化します。逆に、カチオン性浮選コレクターの活性イオン種は正に帯電しています。

陰イオン浮選の主な用途は、鉄含有鉱物を脈石材料から浮かせることです。使用される最も一般的なコレクターは、脂肪酸または石油スルホン酸塩です。約10ミクロンより細かい酸化鉄粒子の回収を促進するために、コレクターと一緒に燃料油が追加されることがよくあります。逆に、カチオン浮選は、細かく粉砕された原油から脈石を浮かせ、一部の鉱石精鉱から少量の脈石物質を除去するために使用されます。カチオン性コレクターは、一般に酢酸塩の形の第一級脂肪族アミンまたはジアミン、ベータアミン、またはエーテルアミンです。

浮選セルからの廃棄物は、尾鉱オーバーフロー堰から収集されます。泡のグレードに応じて、鉄ユニットのさらなる回収のためにリサイクルされるか、テールとして排出されます。尾鉱には、残りの脈石、未回収の鉄鉱物、化学試薬、およびプロセス廃水が含まれています。一般的に、尾鉱は、尾鉱の貯水池に行く前に増粘剤に進みます。スラリーの固形分は30%から60%の範囲で変化します。増粘後、尾鉱は貯水池にポンプで送られ、固形物はさらなる選鉱のためにリサイクルされて残りの値を収集し、浄化された水は粉砕および粉砕プロセスに戻されます。尾鉱池では、固形物が懸濁液から沈殿し、液体成分が粉砕機にリサイクルされます。浮選に使用される化学試薬は、通常、尾鉱の粒子に付着し、尾鉱の貯水池に残ります。

増粘/フィルタリング

増粘剤は、スラリー化された濃縮物および廃スラリー(尾鉱)からほとんどの液体を除去するために使用されます。増粘技術は通常、鉄鉱石生産の2つのフェーズで使用されます。これらは、(i)濃縮物を増粘して水分含有量を減らし、水を再生します。(ii)スラリー状の尾鉱を増粘して、水を再生します。施設は通常、同時に多数の増粘剤を使用します。

通常、鉄鉱石の操作では、かき集め機構を備えた連続増粘剤を使用して固形物を除去します。レーキのいくつかのバリエーションは、通常、増粘剤で使用されます。濃縮物が増粘されると、増粘剤(濃縮物)からのアンダーフローが収集され、セラミックディスク真空フィルターでさらに処理されます。フィルターは濃縮液から残りの水のほとんどを取り除きます。増粘プロセス中に除去された液体成分は、浮選試薬、および/または溶解および懸濁された鉱物製品を含む可能性があります。液体は通常、粉砕機で再利用するために貯水池にリサイクルされます。濃縮物が増粘されると、これらの操作から得られた固形物は、凝集およびさらなる処理のための最終濃縮物として収集されます。厚くなった尾鉱は尾鉱の貯水池に排出されます。

重力集中

重力濃度は、ヘマタイト鉄鉱石の選鉱に広く使用されています。この技術は、軽い脈石を吊り下げて、重い貴重な鉱物から遠ざけるために使用されます。この分離プロセスは、主に材料の比重と分離される粒子のサイズの違いに基づいています。粒子サイズが異なる場合、密度の違いにもかかわらず、値は脈石材料(尾鉱)とともに削除される場合があります。この潜在的な問題のため、分類器(スクリーンやハイドロサイクロンなど)を使用して粒子サイズを均一に保つ必要があります。鉄鉱石には、歴史的に3つの重力分離法、すなわち(i)洗浄、(ii)ジギング、および(iii)ヘビーメディアセパレーターが使用されてきました。スパイラルとライヘルトコーンは、重力分離のための他の2つの方法です。

重力集中による廃棄物は、粗い粒子と細かい粒子の形の脈石とプロセス水で構成された尾鉱です。この材料は、スラリーとして尾鉱池に汲み上げられます。スラリーの固形分は、操作ごとに異なり、30%から60%の範囲です。尾鉱池で固形物を分離した後、尾鉱の水をリサイクルまたは排出することができます。

洗濯

洗浄は最も単純な鉄鉱石濃縮プロセスであり、鉄含有鉱物の高い比重と比較的粗いサイズを利用して、主に石英と粘土鉱物である、より細かく、より軽く、珪質の脈石からそれらを分離します。鉱石は、50mmより細かいサイズに1つまたは2つの段階で粉砕することによって洗浄のために準備されます。破砕された鉱石は丸太洗浄機に供給されます。パドル(現代のパグミルと同様)による鉱石の激しい攪拌は、逆流する水と組み合わされて効率的に転流し、微細なシリカを除去して、粗い残留鉄に富む製品を残します。ログウォッシャーのオーバーフローは、追加の微細鉄を回収するために、レーキまたはスパイラル分類器で後退することがよくあります。いくつかの洗浄プラントは、最小量の粘着性粘土脈石を含む鉱石に丸太洗浄機を使用せずに、1段階または2段階でスパイラル分類器を採用しています。さまざまなタイプの妨害された沈降分類器も、微細な鉄を回収するために使用されることがあります。

ジギング

ジギングは、単純な洗浄よりも複雑な形の選鉱であり、脈石の豊富な層を破壊するために破砕する必要があるより硬い鉱石に使用されます。鉄鉱石の選鉱に使用されるジグは、基本的に、深さ150mmから250mmの鉱石の層を運ぶ水平スクリーンです。鉱石は一端で供給され、振動ポンプまたはジグスクリーン自体の物理的な上下運動によって引き起こされる水の脈動作用によって層状になります。鉱石がデッキを下って移動すると、脈動によって軽い粒子がベッドの上部に移動し、重い鉄分が豊富な粒子がベースに沿って分離します。 2つの製品はジグの端で分離され、排出堰の上部にある軽い粒子と下部にある鉄鉱石が集中します。鉄鉱石ジグは、1mmから25mの範囲の粒子に最適に機能しました。

重いメディアの分離

重質媒体分離装置は、鉄鉱石のアップグレードのためのジギングのより効果的な代替手段として1950年代に開発されました。ヘビーメディア分離プロセスは、シンクとフロートの原理に基づいて動作します。微細な(マイナス200メッシュ)フェロシリコンの水中懸濁液を使用して、比重が約3.0の流体媒体を作成します。比重が約2.6のシリカに富む粒子がこのような媒体の表面に浮かび、比重が4.0を超える密度が高く重い鉄鉱石粒子が底に沈みます。粗鉱を濃縮するための従来の媒体は、15%のシリコンと85%の鉄を含むフェロシリコンです。細かく粉砕されたフェロシリコンを64%から85%含む水懸濁液は、2.2から3.6の範囲の比重を持っています。

粗鉱(プラス9 mm)の分離容器は、通常、スパイラル分類器、レーキ分類器、または回転ドラムです。 9mmより細かい鉱石と3mmより粗い鉱石は、高い重力が重い鉄鉱石粒子の沈降を加速する重い媒体サイクロンで分離することができます。細かく粉砕されたマグネタイトは、フェロシリコンではなく、サイクロンセパレーターの重い媒体を構成するために使用されます。サイクロンのダイナミクスは、マグネタイトの比重が低いにもかかわらず、必要な密度と媒体の流動性を生み出します。さらに、マグネタイトのコストは、粉砕されたフェロシリコンよりもはるかに安価です。

媒体であるフェロシリコンとマグネタイトは、洗面台と水スプレーを備えたファインスクリーンでシンクとフロート製品から洗い流され、磁気セパレーターで洗浄水から回収されてリサイクルされます。

スパイラル

ビーチサンドの処理用に最初に開発されたスパイラルは、マイナス6メッシュ(3.36 mm)から100メッシュ(0.149 mm)の鉱石を処理するために、鉄鉱石濃度で使用されます。 100メッシュ未満の効率は急速に低下し、スパイラルはより細かい材料には効果がありません。スパイラルは通常、25%から30%の固形分のパルプ密度で操作されます。

スパイラルは、商人の鉱石タイプからの微鉄の補足回収に広く使用されており、ラブラドールトラフのスペキュラーヘマタイト鉱石および20メッシュ以上の細粒を粉砕することで解放できる同様の鉱石の主要な濃縮装置です。

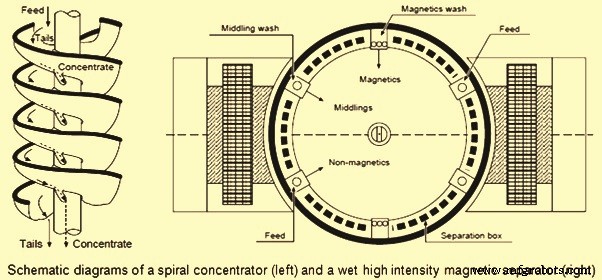

スパイラルコンセントレーターは、流れるフィルム分離装置です。一般的な操作は、傾斜面での連続的な重力層流です。分離のメカニズムには、一次および二次流れのパターンが含まれます。一次流れは、本質的に、重力の下でらせん状のトラフを流れるスラリーです。二次流れのパターンは、トラフを横切って放射状になっています。ここで、高密度粒子を含む最上部の流体層は中心から離れて移動し、高密度粒子の最下部の濃縮層は中心に向かって移動します。スパイラルは、鉄鉱石の洗浄を支援するために、スパイラルのさまざまなポイントに水を追加する必要があります。つまり、密な鉱石から軽い脈石を運び去ります。洗浄水の量とスパイラルトラフへのその分配は、操作要件を満たすように調整できます。ポイントコントロールは、水を最も効果的な角度で流れるパルプに効率的に向けることにより、必要な総水量を最小限に抑えます。

らせん状のコンセントレータは、らせんの形で垂直軸の周りに巻かれた湾曲した底のトラフです。鉄鉱石と脈石のスラリーを上部に供給すると、密度の低い脈石は水に浮遊しやすくなり、鉄鉱物よりも接線速度が速くなり、らせん状の谷の外縁に向かって移動します。内側の縁に沿って追加された洗浄水は、軽い脈石を洗い流すのに役立ちます。数回転すると、内側の縁に沿って鉄鉱石の帯が形成され、脈石は外側の縁に向かって帯を形成します。鉄の鉱物を集めて取り除くために、ポートは内側の縁に沿って間隔を置いて配置されています。

脈石はらせん状のままで、下部から排出されます。

ライヘルトコーン

Reichertコーンの主な利点は、容量と、スパイラルで達成できるよりも細かい約325メッシュまでの微細な重鉱物を効率的に回収できることです。単一のライヘルトコーンは1時間あたり最大100トンの容量があり、スペキュラーヘマタイト微粉を回収するために効果的に使用できます。

ライヘルトコーンは流動性フィルム濃縮器です。より高密度の粒子は、約60重量%の固形分を有するスラリーの流動フィルムの底部に集中する。分離メカニズムは、高密度粒子の沈降の妨げと微粒子の間質性トリクルリングの組み合わせです。 Reichertユニットの分離要素は、内側に傾斜した直径1.9mの円錐です。フィードパルプはコーンの周囲に均等に分散されています。パルプが重力によって中心に向かって流れると、細かい粒子と重い粒子が底に集中し、コーンの頂点近くの環状スロットから除去されます。テーリングはスロット上を流れ、コーンの頂点または中心に集められます。この分離プロセスの効率は比較的低いため、コーンの単一の積み重ねられた配置内で数回繰り返され、回収率が向上します。一般的に、最高級の濃縮物は一次分離コーンで生成されます。

磁気分離

磁気分離は通常、天然の磁性鉄鉱石(マグネタイト)をさまざまな非磁性または非磁性材料から分離するために使用されます。磁気分離の間、ヘマタイトは弱い磁性しか持たないため、恩恵を受けている鉄ユニットのかなりの割合が尾鉱に失われます。

磁気分離は、乾燥環境または湿潤環境のいずれかで行われます。ウェットシステムがより一般的です。鉄鉱石の磁気分離は、低強度または高強度のいずれかに分類できます。低強度セパレーターは、1000〜3000ガウスの磁場を使用します。低強度技術は通常、マグネタイト鉱石に使用され、安価で効果的な分離方法です。低強度法は、高磁性材料(マグネタイト)のみを捕捉します。高強度セパレーターは、20,000ガウスもの強力なフィールドを採用しています。この方法は、弱磁性の鉄鉱物(ヘマタイト)を非磁性または低磁性の脈石材料から分離するために使用されます。使用する磁気分離器システムのタイプを決定する上で重要な他の要因には、粒子サイズと鉱石スラリーフィードの固形分が含まれます。

いくつかのタイプの磁気分離技術が使用されています。これらについて以下に説明します。

- 湿式および乾式の低強度磁気分離(LIMS)

- 高勾配磁気分離(HGMS)

- 湿式高強度磁気分離(WHIMS)

- 弱磁性鉱石を処理するためのロール磁気セパレーター

- 乾燥鉱石を濃縮するための誘導ロール磁気分離(IRMS)

使用される他のメカニズムには、磁気プーリー、誘導ロールセパレーター、クロスベルトセパレーター、およびリングタイプセパレーターが含まれます。

通常、磁気分離には3段階の分離が含まれます。これらは、(i)コビング、(ii)クリーニング/荒削り、および(iii)仕上げです。各ステージでは、分離効率を高めるために複数のドラムを直列に使用しています。連続する各ステージは、以前の分離で特大の粒子を除去した結果として、より細かい粒子に作用します。コバーはより大きな粒子(9 mm)に作用し、フィードの約40%をテールとして拒否します。低強度の乾式分離は、分離プロセスのコビング段階で使用されることがあります。クリーナーまたはスカベンジャーは、48メッシュ(0.32 mm)の範囲の粒子に作用し、テールとしてフィードの10%から15%のみを除去します。最後に、フィニッシャーは100メッシュ(0.149 mm)未満の鉱石粒子に取り組み、残りの5%の脈石を取り除きます。これは、この段階での飼料の濃度が高いためです。

低強度の湿式プロセスは、通常、永久磁石を使用するコンベヤーと回転ドラムセパレーターを含み、主にサイズが9mm以下の鉱石粒子に使用されます。このプロセスでは、鉱石はコンベヤーによってセパレーターに供給され、そこでマグネタイト粒子が引き付けられ、磁場から運び出されて適切な濃縮物レシーバーに移されるまでドラムの側面に保持されます。非磁性または非磁性の脈石材料が残り、尾鉱池に送られます。一部の操作では、回復を最大化するために複数のドラムが直列に設定されます。

高強度ウェットセパレーターは、常磁性粒子の収集サイトとして機能する成形された鉄片のマトリックスを使用することにより、高磁場勾配を生成します。これらの形状には、ボール、ロッド、溝付きプレート、エキスパンドメタル、ファイバーなどがあります。

このタイプの操作からの主な廃棄物は、粗い粒子と細かい粒子の形の脈石で構成された尾鉱と、湿式分離の場合の廃水スラリーです。乾式分離からの粒子状廃棄物もスラリー化される可能性があります。増粘剤または沈砂池で固形物を分離した後、固形物は尾鉱の貯水池に送られ、水質基準が満たされている場合は、液体成分を工場にリサイクルするか、排出することができます。

湿式高強度磁気分離(WHIMS)は、非磁性鉄ユニットを回収するために開発されました。使用するマトリックスに応じて、10メッシュ(2 mm)から500メッシュまでの広い粒子サイズ範囲に効果的に適用できます。 WHIMSの用途には、天然鉱石微粉からの鉄の回収、スパイラル濃縮物のアップグレード、および尾鉱からのヘマタイトの回収が含まれます。湿式高強度磁気分離(WHIMS)では、電磁石が非常に高強度の磁場を生成します。この磁場は、鋼球、間隔を空けた溝付きプレート、スチールウール、または発泡金属片で構成されるマトリックスに適用されます。マトリックスは、高強度の磁石間で回転する環状リングに含まれています。鉄鉱石スラリーは、マトリックスがフィールドにあるポイントで導入されます。脈石が洗い流されている間、マトリックスの周りに発達した高い磁気勾配がヘマタイトを保持します。マトリックスが磁場から移動すると、ヘマタイト濃縮物が放出および放出されます。

図1にスパイラルとWHIMSの概略図を示します。

図1スパイラルとWHIMSの概略図

製造プロセス