ビレット検査およびコンディショニング施設

ビレット検査およびコンディショニング施設

後処理工程(二次・三次加工)を経て、自動車の安全関連部品にかなりの割合の棒鋼や線材が使用されています。これらの棒鋼や線材の品質要件は、二次・三次加工の段階での作業性や、それらを構成する機械部品の使用条件を考慮して、ますます多様化しています。さらに、棒鋼や線材の全長にわたる品質保証の必要性も高まっており、製鉄所はこれらの要件を満たすために非常に厳しい品質基準を適用する必要があります。このため、棒鋼や線材の製造の出発材料であるビレットの検査と調整の信頼性の重要性が大幅に高まっています。

用途に応じて、ビレットは表面の欠陥を最小限に抑えるために表面の検査と調整が必要です。標準的な検査方法は、白色光条件下でのビレット表面の目視検査または黒色UV照明下での湿式磁粉探傷検査で構成されています。通常、製鉄所は、検出しようとしている表面状態のタイプに応じて、ビレットの表面をショットブラストしてミルスケールを取り除き、表面の視認性を向上させます。表面の欠陥は通常、検出されたときにマークされ、これらの場所は調整されます。採用される方法は通常、機械研削であり、時にはスカーフィングです。

圧延ビレットに合わせた従来の検査技術(視覚的方法を除く)はすべて、シーム、ローリングラップ、タングなど、かなりの長さの要素を持つ欠陥の検出を条件としています。連続鋳造ビレットには、一方、ピンホール、コーナーティアリング、往復マーク、閉じ込められたスカム、ティーミングアレスト、ダブルスキン、ラップなどのまったく異なるタイプの欠陥。これらの欠陥は、検査で使用される検査技術のため、異なるタイプの検査装置を必要とします。圧延ビレットを検査するために設計された機器は、新しいタイプの欠陥の検出にはほとんど役に立ちません。

ビレットの検査とコンディショニングは、バーと線材製品の品質保証において非常に決定的な役割を果たします。これは、ビレットの小さな表面欠陥が圧延中に伸びて広範囲の製品欠陥になり、コンディショニングと品質の作成にかなりのコストがかかるためです。すべての製品の長さの保証は困難です。このため、鉄鋼プラントでは、機械的自動検査を使用して検査中の人的感覚エラーを排除することにより、ビレット検査およびコンディショニングプロセス中の欠陥検出能力を向上させるために必要な対策を講じる必要があります。

ビレット検査・コンディショニングラインは、主に(i)ビレット受け、(ii)ビレット移動用ローラーテーブル、(iii)ビレット表面洗浄用ショットブラスト機、(iv)ビレット矯正設備、(v)ビレット検査からなる設備を備えています。設備、(vi)自動ビレット研削盤、(vii)ビレット手動研削設備、(viii)ビレット切断設備、(ix)ビレットマーキング、および(x)ビレット除去用グリッド。ビレットの検査および調整ラインは、次の要件を満たす必要があります。

- コンディショニングプロセス全体を通して、在庫から、または連続鋳造機から直接入ってくる材料と完全に統合して動作し、ラインからのビレットの除去までの継続的な追跡を保証します。

- ショットブラストによる一次コンディショニングを実行して、ミルスケールを除去し、深さの浅い表面欠陥の一部を除去すると同時に、ビレット表面に検査に適した仕上げと外観を提供します。

- 欠陥を見逃さないように、コンディショニングの前に正確な検査を確認してください

- 検査用のユーザーフレンドリーなインターフェースを備えた最新のインフラストラクチャと作業ステーションを提供します。これにより、機器エリア内にオペレーターを配置する必要がなく、安全で快適なエリアでアクティビティを実行できます。

- 完全に自動化されたコンディショニングサイクルを実行するために、欠陥データの信頼できる記録、粉砕ユニットへの正確で効果的な送信を保証します。

- 欠陥のある有効領域に可能な限り近い最小限の材料除去を保証し、これを行うことで、ユーティリティ(電気など)と消耗品(砥石など)の両方の製造コストの削減も保証します。

- 予測分析手法を実装することにより、情報を交換し、サイクルと生産性を向上させる目的で、連続鋳造品質監視システムとインターフェイスするハードウェアおよびソフトウェアツールを提供します。

- 粉砕段階でより高い金属除去率のメリットを享受するために、広範囲の表面温度内で動作できること。

機械化された自動検査を使用している最新のビレット検査およびコンディショニングラインでは、検出された欠陥は、自動塗料スプレーによって発生した正確な位置で表面にマークされます。公差を超える表面または内部の欠陥があるビレットは、修理のために自動的に分類することができます。ビレットは、長さの基準に従って自動的に分類することもできます。

表面欠陥の最新のインライン検査システムは、鋼棒および線材製品の最終用途によって通常変化する基準に従って、高精度で高信頼性で欠陥を検出することを可能にします。検査基準は、材料のさらなる準備にとって重要でない表面の不均一性が検出されないことを念頭に置いて、製品が欠陥許容度に関する顧客の品質要件を満たすように選択されます。

検査技術

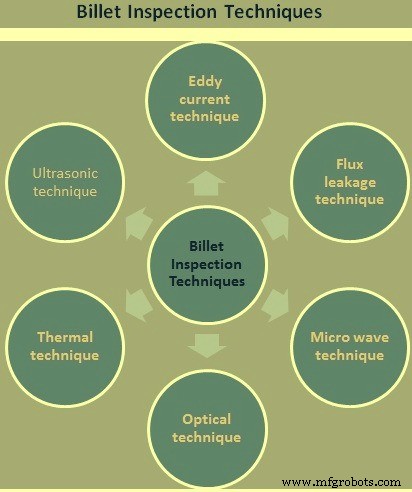

採用できる検査手法はいくつかあり(図1)、以下に説明します。

図1ビレット検査技術

渦電流技術

これらは、常温および高温での圧延製品に対して十分に確立されています。検出器が試験材料に近いため、エンジニアリングの問題は高温で明らかに増加します。ただし、システムは圧延温度で一般的に使用されているため、これらは克服されています。

渦電流を流し込みビレット検査を継続的に行う場合、ピンホールタイプの欠陥に対応するために、検査間隔または1mmから2mm程度のピッチを考慮する必要があります。ビレット表面検査で渦電流プローブを適用する一般的な方法は、ビレット表面の上に配置された高速ディスクの使用に依存しています。ディスクに6つのプローブを収容できると仮定すると、ビレットの縦方向の速度0.5 m /sから1.0m/で1mmのオーダーの検査ピッチを得るには、6,000rpmから12,000rpmの回転速度が必要です。 s。十分なプローブ分解能を得るために、小さなサイズのプローブを使用する必要があります。これには、1mmから2mmのオーダーの小さな動作クリアランスが必要です。したがって、この方法には多くの技術的な問題があり、ビレットの長さを横切る欠陥の影響を受けないことがわかります。ピンホールの欠陥の解決にも疑問が残ります。

別のアプローチは、ブロックに収容され、移動するビレット表面の上でサポートされる渦電流プローブのアレイを使用することです。この配置は、横方向の面のひび割れ、往復運動の跡、二重の外皮、スラグ/スカムのパッチ、およびティーミングの停止に敏感です。したがって、これは一連の連続鋳造欠陥の検査に役立つツールを形成しますが、ピンホールの検出には依然として問題があります。

後続の渦電流プローブは、横方向の角の亀裂や、程度は少ないが縦方向の角の亀裂を特定するのにも効果的です。

フラックスリークテクニック

フラックス漏れ技術に基づく磁粉探傷システムは、実績のあるシステムですが、コールドビレットにのみ適しています。磁気センサーは、表面を直接または間接的にスキャンするために配置され、接触するテープが磁気画像を別のスキャンヘッドに転送します。いずれの場合も、満足のいくテストを保証するためにビレットに温度制限が課せられます。連続鋳造ビレットでこの形式の検査を利用する試みがなされており、その結果は非常に残念です。ピンホール、横方向の亀裂、および横方向のコンポーネントを伴うその他の欠陥などの連続的な鋳造欠陥は、検出を逃れる可能性があり、さらに、スプリアスマーキングのレベルが非常に高くなります。検査システムによって生成されるスプリアスマーキングのレベルは、その検出効率と同じくらい重要な機能であることを覚えておくことが重要です。

一般に機械的手段を使用して横方向の走査パターンを作成するため、この場合、渦電流技術のセクションですでに説明した走査間隔も同様に適用できます。したがって、このアプローチは連続鋳造ビレットには不適切であると見なされます。

マイクロ波技術

この検査技術は、その概念がかなり新しく、実験室環境のいくつかの非常に特殊なアプリケーションに適用されています。鉄鋼プラントのビレットのインライン検査へのこの技術の提案された適用は、独特であると考えられています。検出器は、ビレットの表面から数十ミリメートル離れた場所に取り付けることができます。これは、機械的損傷に対する感受性を低下させるため、有益である必要があります。ただし、検査領域は比較的大きいため、大きな領域の欠陥、または縦方向または横方向の亀裂にのみ応答することが期待されます。

この形式の検出器は、検討するのに十分なメリットを示していますが、各検出器ヘッドの資本コストは高くなっています。

光学技術

これらは、検出器を材料の表面から十分に離して配置でき、通常のライン速度で製品の全長を検査できるため、エンジニアリングの観点からより簡単なソリューションを提供します。

しかしながら、光学技術ベースのシステムの1つの主要な欠点は、欠陥の深さまたは重大度に基づいてそれらを区別することができないことである。区別は、黒または白の画像が存在するかどうかに基づいています。したがって、ビデオ情報の信号処理は、さまざまな欠陥タイプと一致していると認識できるパターンを確立するために必要です。必要な照明強度を達成するために、高強度の連続光源を提供することも必要です。

熱技術

熱カメラまたは赤外線カメラのアプリケーションをローリング温度でのビレットの検査に拡張するために、かなりの努力がすでに費やされています。放出された放射線および/または重ねられた反射された放射線を様々な組み合わせで利用するいくつかの技術が使用されており、色合成が含まれている。最終的な目的は、冷却せずにさらに処理する前に、オンラインで高温整流プロセスを制御できるようにすることです。これらの開発の結果はさまざまですが、最も重要な機能は、検出を確実にするために欠陥が非常に大きくなることであり、この機能によりこれらの手法は不適切になります。

最近、より洗練された熱検査システムが利用可能になり、ElkemによってThermomaticの名前で販売されています。このシステムはビレット検査用に開発されており、制御された方法でビレット表面に熱エネルギーを誘導する手段が含まれています。次に、高感度の赤外線カメラで表面を表示し、熱画像を相互に関連付けて縦方向の継ぎ目を識別できるようにします。ただし、ビレット温度の範囲は厳密に制限されており、システムは横方向の欠陥の影響を受けません。これは明らかに連続鋳造ビレットへの適用を制限します。

超音波技術

この手法は、他の欠陥からの散乱波によって不明瞭になるため、欠陥の解決には不十分です。表面欠陥を特定するために表面波の使用を検討する必要があり、従来の方法では、通常のビレット速度と温度で適切な接触媒質を提供することは通常問題があります。また、表面波の生成には、入射角を適切に制御する必要があり、連続鋳造材料で一般的に経験される表面状態のタイプでは、これは通常疑わしいものです。これらの結合の問題を克服するための代替アプローチは、電磁的方法の使用に頼ることですが、これは、フラックス漏れ技術ですでに説明したように、欠陥検出の制限の影響を受けます。

検査技術の選択

上記のように、連続鋳造ビレットには、3つの検査方法が他の方法よりも有用であることがわかります。それらは、(i)光学技術、(ii)マイクロ波技術、および(iii)渦電流技術です。正しい照明レベルを備えた光学システムは、他のほとんどの方法では特定が難しいピンホールなどの小さな欠陥領域を解決することができます。また、入射照明条件下で浮き彫りになる他のタイプの欠陥にも対応できます。マイクロ波システムには、妥当な動作クリアランス(30 mmのオーダー)という利点があり、通常、長さ10mm以上の大面積の欠陥と縦方向および横方向の両方の亀裂を解決します。往復マークと満員の逮捕マークも重要な反応を生み出します。一方、渦電流プローブアレイは、表面の近く、たとえば3 mmに配置する必要がありますが、マイクロ波技術よりも、横方向の亀裂、ティーミングアレスト、往復運動マークなどの検出においてより優れた分解能が可能です。

ビレットコンディショニング施設

研削または他の技術による表面調整の主な矛盾は、必要な品質が一方の側で生成され、歩留まりの損失が他方の側で生成されることです。したがって、最も経済的な方法でプロセスを実行する目的は、必要な表面品質を提供すると同時に、歩留まりの低下を最小限に抑えることである必要があります。

今日でも多くの製鉄所で一般的に行われているのは、欠陥の位置と深さの経験的データに基づいて表面全体を研削することです。ビレットは信頼性の低い検出システムで検査される可能性がありますが、特に高品質のグレードでは、すべての欠陥を取り除くために、安全側で全面研削が適用されることがよくあります。

亀裂を特定して選択的に除去できれば、経済性を高めることができます。自動カメラ識別機能を備えたビレット検査システムは、あらゆる方向の亀裂を信頼性と再現性のある方法で認識するための独自のソリューションを提供します。さらに、亀裂の位置を保存し、データを下流の研削盤に転送することができます。

ビレット検査システムで特定された亀裂は、研削盤の運転室に配置されたディスプレイユニットに表示されます。ビレットが取り付けられている研磨テーブルの動きは、ディスプレイユニットと同期しています。オペレーターは、機械のジョイスティックを使用して、亀裂に近づき、粉砕します。亀裂がうまく研磨されたかどうかを調べるために、特別な照明システムがオペレーターの目視チェックをサポートします。この組み合わせにより、欠陥の手動選択研削が可能になりますが、欠陥の割合が定義された制限を超えた場合は、全面研削も可能になります。適用可能な粉砕方法の最初の決定は、亀裂検出システムによって行われ、システムの選択を受け入れるか無効にすることができるオペレーターに中継されます。

自動検査および研削システムの場合、亀裂検出システムによって決定された亀裂座標を研削盤制御システムに転送して、亀裂を自動的に研削することができます。研削盤は、座標データを使用してビレットの縦方向と横方向の両方の亀裂に接近し、研削作業を実行します。オペレーターの仕事は、プロセスを監督することだけです。

亀裂除去の成功は、亀裂除去検出システム、産業用カメラ、特殊照明、および適合ソフトウェアの組み合わせを使用して自動的に制御できます。この組み合わせにより、ビレットの丸い角だけでなく、亀裂を部分的に粉砕したり、表面を完全に粉砕したりする機能を備えた最高レベルの自動化が実現します。

自動運転プロセスに必要な材料追跡システムは、検査とその後の粉砕プロセスの結果を各ビレットに関連する履歴として記録および保存する可能性も提供します。ビレットコンディショニングは、最終製品とアプリケーションに至るまでの製造プロセス全体を通じて、統合された品質管理システムの一部にすることができます。各ビレットの検査データを記録するもう1つの利点は、データを上流の生産プロセスに関連付けることができることです。

製造プロセス