誘導炉と重要な操作面

誘導炉と重要な操作面

製鋼用の誘導炉の開発は、小規模の鉄鋼生産者に恩恵をもたらしてきました。これらの炉は、設置、操作、保守が簡単です。これらの炉は、低コストの投資で熱サイズが小さく、容量の小さい製鉄所に好まれています。これらの炉では、電磁界によって生成された熱を使用して装入物を溶融することによって鋼が生成されます。

誘導炉は、基本的にるつぼ、誘導コイル、シェル、冷却システム、傾斜機構で構成されています。るつぼは、炉のコイルが裏打ちされた耐火材料から形成されています。このるつぼは、装入物とその後の溶融物を保持します。耐火材料の選択は、装入物の種類によって異なり、基本的に酸性、塩基性、または中性の耐火物で構成されます。

インダクタコイルは、特定の巻数の管状銅コイルです。交流(AC)が通過し、導体内に磁束が発生します。生成された磁束は渦電流を誘導し、それがるつぼの加熱とその後の溶融プロセスを可能にします。

シェルは炉の外側部分です。これはるつぼとインダクタコイルを収容し、より高い熱容量を持っています。それは、低炭素鋼板を備えた長方形の平行六面体でできており、角のある部分や非磁性金属のストリップからのエッジキャリアによってコーナーで結合されています。

冷却システムは通常、一方向のフローシステムであり、管状の銅コイルが柔軟なゴムホースを介して水源に接続されています。炉の回路は抵抗性に見えるため、冷却プロセスは重要です。実際の電力は、帯電した材料だけでなく、コイルの抵抗でも消費されます。このコイルの損失と、耐火性のるつぼを介してチャージから伝導される熱の損失により、銅コイルの過度の温度上昇を防ぐために、コイルを冷却媒体として水で冷却する必要があります。

原材料とエネルギー源

誘導炉の投入原料は、溶鋼スクラップ、直接還元鉄、銑鉄/鋳鉄です。これらの品目の比率とこれらの投入材料を溶解する技術は、原材料の入手可能性とプラントの場所によって異なります。特定の品質の鋼を製造するには、さらに厳選された原材料が必要です。誘導炉での溶解をより効率的に行うには、原料の投入量が次の基準を満たしている必要があります。

- できるだけ密にする必要があります。スクラップの圧縮は、均一で迅速な加熱を確保し、エネルギーを節約するために重要です。

- きれいでなければなりません。さび、油、グリース、砂などは、できればゼロにする必要があります。

- 特に直接還元鉄、頭蓋骨、鉄合金の場合は、冶金学的にクリーンである必要があります。つまり、スラグの塊、酸化物などがない必要があります。

- 特に重くてかさばるスクラップの場合、鋭い尖ったエッジはありません。

- 爆発物、密閉容器、蒸発性物質などの有害成分から分離し、製造現場で有料サイズですぐに入手できる必要があります。

電気は、誘導炉で溶鋼するための唯一のエネルギー源です。誘導炉は当初から最大出力で稼働します。最初は低タップで炉を稼働させ、その後徐々に高タップに増加させるという誤解があります。最大電力入力は溶融速度を増加させ、したがって熱のサイクル時間を短縮します。力率は1に近く維持されます。

エネルギー効率を高めるために、電源からの電圧降下も監視する必要があります。それ以上の消費電力率は炉のサイズに依存し、炉の容量が約15〜17トンまで増加すると低下し、その後、消費率は約600kWh/トンでほぼ一定に保たれます。

操作の重要な側面

溶鋼は誘導コイルに流れる電流とは逆の電流で励起されるため、攪拌してその表面を中央に持ち上げます。溶鋼の表面は、周波数が低くなるにつれて高くなります。つまり、溶鋼の攪拌は、高周波炉よりも低周波炉の方が強くなります。この攪拌効果により、溶鋼の均一な温度と均一な品質を確保し、帯電した材料の閉じ込めと化学組成調整剤、特に炭素添加の融合を促進することができます。一方、過度の攪拌は、溶鋼の酸化摩耗や耐火物の溶け出し、溶鋼の飛散の危険性などのトラブルを引き起こす可能性があります。

溶解が完了すると、スラグはすくい取られます。溶解時に発生するスラグは、炉壁に付着する傾向があります。これにより、炉の容積が減少するため、熱あたりの金属出力が減少します。金属の過熱は高温で行われ、数分間保持されます。これにより、スラグが炉のライニングに堆積するのを防ぎ、炉をフルボリュームで清潔に保ちます。

スラグの組成は、使用する特定のプロセスと製造される鋼の種類によって異なります。炉と取鍋のスラグの組成はしばしば非常に複雑です。形成されるスラグは、シリカ、鉄鋼スクラップからの酸化鉄、溶融からの生成物による他の酸化、および耐火性ライニングとの反応の間の複雑な反応の結果です。スラグは、鉄、マンガン、マグネシウム、シリコンの酸化物、ケイ酸塩、硫化物の複雑な液相に加えて、アルミナ、カルシウムの酸化物と硫化物、希土類の酸化物と硫化物など、他の多くの化合物で構成されています。

鋼を製造している間、最終製品の化学的性質が制御されます。すべての投入材料の化学分析は、チャージミックスを決定するために行われます。入力材料の50%の充電が完了した後、バスサンプルの化学組成を分析します。この段階でのバスサンプルの化学分析に基づいて、金属をさらに追加するための計算が行われます。この段階の浴サンプルが炭素、硫黄、リンの割合が高い場合は、装入物の直接還元鉄含有量が増加します。 80%の溶解が完了したら、最終浴サンプルを採取します。このサンプルの分析に基づいて、料金に別の調整が行われます。サンプル中の炭素含有量の低下は、装入物中の銑鉄/鋳鉄の量を増やすことによって修正されます。金属中のシリコンとマンガンは、直接還元鉄の酸化鉄によって酸化されます。硫黄も直接還元鉄によって希釈されます。海綿鉄を使用しているため、誘導炉で製造された鋼の微量元素は引き続き管理されています。

溶鋼は、誘導炉の望ましい出力です。量は炉の容量に依存し、品質は原材料と鋼の組成に依存します。タッピング温度は、鋼の種類と最終用途の溶鋼に必要な超熱によって異なります。高温で鋼をタッピングすると、耐火物の侵食と電力消費が増加します。

溶鋼の高温への不必要な過熱は、エネルギーに多大なコストをかけます。溶融浴の過熱を最小限に抑えることで、エネルギーを節約できます。溶鋼を連続鋳造機に移送する際の鋼の仕様と温度損失に応じて、過熱温度を決定します。あらゆる熱において、最適なエネルギー節約を得るために、溶鋼浴の温度を測定および監視する必要があります。過熱によるエネルギー損失を最小限に抑えるために、ポテンショメータ調整を備えた適切な電力制御システムを提供する必要があります。

炉の傾斜は、溶融物の注入を行うことであり、鋳造前の最後の操作作業です。溶鋼を完全に注ぐために、通常、炉は90度以上の角度になるように傾けられます。

誘導炉製鋼のその他の側面

設置された電力密度と溶解方法に応じて、誘導炉の熱効率は80%を超える可能性がありますが、通常は60%から78%の範囲です。

誘導炉は通常、溶解プロセス全体を通して開いたままになり、そこでは労働者がスラグのスキミングと溶融浴の品質の監視を行います。ただし、これはかなりの熱損失につながるため、熱損失を減らすために特別なカバーまたは蓋を取り付ける必要があります。特に、溶解中に蓋を開いたままにする時間を短縮すると、大幅なエネルギー節約につながる可能性があります。

鉄を溶かすためのエネルギーの理論的要件は1トンあたりわずか340kWhですが、実際に必要な電力は約600kWhです。この違いは、(i)誘導炉での溶解の原理に固有の、電気バスバー損失、渦電流損失、耐火性損失、冷却水損失などの非効率性を含む2つの要因によるものです。主に誘導炉での溶鋼の不必要かつ過剰な保持に起因する操作上の損失。

誘導炉設備は、配線損失を減らすために、各設備間の距離を最小にして配置する必要があります。配線損失を大幅に低減するためには、炉本体と力率改善コンデンサの間に非常に大きな電流が流れるため、それらの間の距離を短くすることが不可欠です。

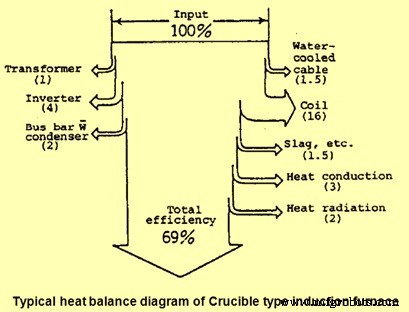

誘導炉の効率は、電気損失と熱伝達損失を差し引いた合計として表されます。高周波・中周波るつぼ型誘導加熱炉の代表的な熱収支図を図1に示します。電気的損失は、変圧器、周波数変換器、コンデンサー、配線、ケーブル、コイルなどで構成されます。コイルの損失は、炉の重要な要素です。容量は異なります。誘導炉での熱損失は、炉壁からコイル側に逃げる熱の伝導損失、溶融表面から放出される熱の放射損失、リングフードでの吸収損失、スラグ溶融損失などで構成されます。熱損失で。高周波数および中周波数の炉(60%– 78%)の熱効率は、低周波数の炉(58%– 71%)の熱効率よりもわずかに大きくなっています。

図1るつぼ誘導炉の典型的な熱収支図

誘導炉製鋼プロセスの最も重大な問題の1つは、リン含有量を望ましい限界以下に減らすために鋼を精製するという制限です。誘導溶解中のリンと窒素の吸収が高いと、最終製品は硬くて脆くなり、多くの重要なアプリケーションに使用できなくなります。その上、主に石炭ベースの生産ユニットから供給されるスポンジ鉄の品質も、特に金属化とリン含有量の点で質が悪い。これらの欠点があるため、誘導炉でのDRIの使用量が多いと、歩留まりが低くなり、エネルギー/電力消費量が多くなり、鋼中のリンが多くなります。

環境排出量

誘導炉では石炭や燃料を燃焼せず、精製手順も実行されないため、排出量は充填物の清浄度と組成にのみ依存します。排出量の2つの主要なカテゴリを区別することができます。最初の主要なカテゴリは、充電の清浄度に関連しています。さび、汚れ、鋳物砂、塗料、油、亜鉛メッキまたははんだ付けされた金属。これらはすべて、ほこりや煙(有機または金属)の放出を引き起こす要素です。 2番目のカテゴリは、高温での化学反応(たとえば、金属組成を保持または調整しているとき)に関連しており、酸化によって冶金学的ヒュームが発生する可能性があります。

さらに、耐火物のライニング(酸性-SiO2、中性-Al2O3、または塩基性-MgO)により、少量のダスト粒子が放出物に追加される場合があります。排出量の主な原因である電荷の清浄度はユニットごとに大きく異なるため、平均排出量データを取得することは困難です。

誘導炉からの放出率は、装入材料に依存し、これもまた、その炉から製造される製品に依存します。製造されている製品が高品質の鋳造品である場合、排出量は1〜2 kg /トンの金属チャージのオーダーですが、インゴット/ビレットの場合、10〜20kg/トンの金属チャージのオーダーの排出率は正常です。 。最高の放出率は、充電中および溶融サイクルの開始時に発生します。粒子サイズの範囲は1〜100マイクロメートルで、50%以上は10〜20マイクロメートル未満です。冷たい炉で油性のスクラップやボーリングを充電すると、排気ガスに有機蒸気が存在します。

誘導炉の運転中に大量の高温ガスと高温ガスが開放炉容器から放出され、製造現場全体に広がり、労働者の健康に影響を及ぼします。

誘導炉の汚染の可能性に関しては、電気アーク炉と比較して、固体および気体の汚染物質の量、量、および有害な排出がかなり少ないことが観察される場合があります。装置は、小規模の誘導炉ユニットに費用効果が高いようにするために、電気アーク炉ほど精巧である必要はありません。同時に、排出される汚染物質は規制に準拠している必要があります。

汚染防止に必要な手順には、適切に設計された吸引フードメカニズムによる煙霧の捕捉が含まれます。フードは、サイクロン分離器で洗浄する必要のある排気ガス全体を吸引する必要があります。より細かい粒子のさらなる洗浄は、バッグフィルターまたは湿式スクラバーのいずれかを介して実行され、その後、清浄なガスを大気中に放出します。吸引フードのメカニズムは、サイド、スイベル、またはキャノピーフードタイプにすることができます。最後のステップは、スラッジまたはほこりとして残った固形物の処分です。

溶鋼製造用の誘導炉からの排出物中の粒子状物質の濃度は、100 mg / cumを超えてはならず、0℃、101.325 kPaの基準条件、および酸素含有量を補正せずに乾燥条件で表され、影響を補正します。希釈空気の濃度まで。

安全炉と誘導炉

溶融金属での作業は常に危険な仕事でした。現在の高効率誘導炉は、燃焼炉に関連する熱ノイズと煙がないため、メルトショップをより涼しく、より清潔に、そして一般的に敵対的でない作業場所にすることによって、作業条件を改善しました。ただし、これらの炉は、液体金属の近くで作業することに固有の危険性を排除していません。

誘導炉を備えたメルトショップでのほとんどの事故の理由は、(i)溶融物に湿ったまたは湿った金属が導入され、水/金属の爆発を引き起こす、(ii)温度測定、サンプリング、またはフェロの追加中のオペレータースキルの欠如です。合金、金属の飛沫を引き起こす、(iii)大きな電荷材料を溶融浴に落とす、金属の飛沫を引き起こす、(iv)帯電に不適切な注意を払うと、ブリッジング動作が発生する、(v)安全ラインの後ろに立つことができない、トラップ状態が発生する、(vi)導電体と接触したり、安全インターロックスイッチを無効にしたり、不完全に放電されたコンデンサと接触したりして、電気ショックや電気切断を引き起こしたり、(vii)適切なオペレータートレーニングが不足している。

製造プロセス