鉄鉱石の凝集プロセスとその歴史的発展

鉄鉱石の凝集プロセスとその歴史的発展

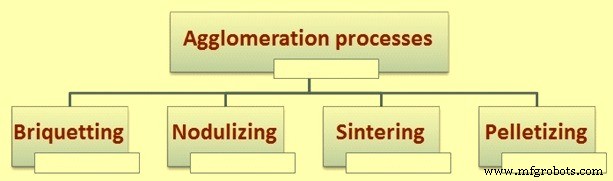

開発された凝集プロセスには4つのタイプがあります(図1)。それらは、(i)練炭、(ii)結節化、(iii)焼結、および(iv)ペレット化です。

図1凝集プロセス

練炭は、最も単純で最も初期に適用されるプロセスです。細粒の鉄鉱石は、高い機械的圧縮圧力の下で水または他のバインダーを追加して、枕形のブリケットに押し込まれます。結節化プロセスでは、微粉または濃縮物が炭素質材料とともに、ガスまたは油で加熱された傾斜したロータリーキルンを通過します。窯内の温度は軟化するのに十分ですが、鉱石を溶かすのに十分な温度ではありません。小結節は組成がかなり異なり、密度が高すぎ、スラッグであり、必要な多孔性が不足しているため、このプロセスは大きな利点を見つけることができませんでした。練炭と結節は冷間結合プロセスであり、主に鉄鋼プラントで回収された鉄鉱石廃棄物のリサイクルに使用されます。焼結とペレット化は、鉄の生産にとって非常に重要なプロセスです。

2014年、世界鉄鋼協会によると、高炉鉄と直接還元鉄の生産量は、それぞれ11億8300万トンと7300万トンでした。この生産のほとんどは、焼結鉱とペレットの形の鉄鉱石から来ています。高炉鉄の好ましい原料は焼結物および/またはペレットですが、直接還元鉄の原料はペレットのみです。シンターとペレットの正確な生産データは収集されていませんが、シンターとペレットを合わせた世界の生産量は、年間13億トンをはるかに超えると安全に見積もることができ、12億5600万トンの鉄の生産を支えています。

歴史的に、世界の高炉の原料は自然に発生する塊鉱石でした。鉄鉱石の採掘中に、大量の鉄鉱石が生成されていました。高炉で使用できなかったため、これらの罰金は投棄されていました。より高品質の塊鉱の堆積物の枯渇は、それらを高炉で使用するために、生成された微粉の焼結の開発を余儀なくさせた。より高品質の塊鉱石の堆積物の枯渇はまた、濃縮のために微粉砕を必要とする低品位鉱石の探査を余儀なくされました。これらの高品位精鉱の微粉は、高炉で使用するために凝集させる必要があり、これがペレット化プロセスの開発につながりました。これらの凝集体は、高炉の性能を大幅に改善し、高炉の負荷に大きな変化をもたらしました。

鉄鉱石の焼結の歴史

19世紀半ば、イギリスの銅鉱山で小さな焼結ポットが建設されていました。焼結プロセスの起源は、英国のF.HaberleinとT.Huntingtonが硫化鉱の焼結のための凝集プロセスを発明した1887年にさかのぼります。このプロセスでは、焼結床を下から上に向かって空気を吹き付けて焼結を行った。このプロセスは、アップドラフト焼結プロセスとしても知られていました。このプロセスは、1905年4月11日に特許を取得しました(特許番号786814)。使用したポット焼結法を図2に示します。

図2ポット焼結法

1902年、W。Jobは、黄鉄鉱の燃えがらとほこりっぽい鉄鉱石の焼結を発明し、石炭と空気を下から上に向かって吹き飛ばしました(ドイツ特許番号137438)。 1905年、EJ Savelsbergは、石炭とコークスのそよ風を含む焼結混合物を使用して鉄鉱石を焼結するプロセスを開発しました(ドイツ特許番号210742)。 1906年、米国のASDwightとRLLloydは、真空焼結用のベルト型焼結機を発明しました。 1909年にフォンシュリッペンブッチは回転式の焼結機を発明しました(ドイツ特許番号226033)。 1913年、W。バースは、下から上に向かって空気を吹き付けて操作するための焼結ベルトを設計しました(ドイツ特許276424)。 1914年、JE Greenawaltは、真空焼結用の長方形の傾斜パンの特許(米国特許番号1103196)を取得しました。円形タイプの焼結機は、1930年にVAサカルノフによって発明されました。

1908年3月17日のDwightLloyd特許番号882517の前は、ハンティントンとハーバーラインのプロセスが最良の焼結方法でした。このプロセスでは焼結材料を製造できましたが、製品の質量は組成が不十分で、取り扱いに費用がかかりました。それは大きな鍋で生産され、そこでは石灰と混合された大量の鉱石が材料を通して上向きに押し上げられたドラフトの下で燃やされました。これらの条件下では、均一な製品を製造することができませんでした。装入物の下部は、重ねられた材料の重量によって加えられた圧力により、無孔スラグに減少し、装入物の上部では、鉱石の攪拌により、大量の微粉が未焼結のままでした。空気の上昇気流によって引き起こされる粒子。未焼結の材料は再処理が必要であり、無孔で完全に溶融した大量の材料は、高炉で分解するまで多額の費用をかけて使用できず、物理的および化学的構造のために不十分でした。

>ハンティントンとハーバーラインの不器用なポットローストプロセスは、ドワイトロイドの特許番号882,517によって開示されたプロセスとの比較に耐えられませんでした。この特許に記載されているプロセスは、塊全体のさまざまな程度の圧力を排除し、鉱石粒子を静止状態に維持しました。燃焼中。これを達成するための手段は単純でしたが、効果的でした。鉱石を薄層で処理することにより、塊全体の圧力を回避しました。燃焼中の粒子の静止は、上面で点火するダウンドラフトを使用することによって達成されました。この場合、粒子の攪拌は、粒子が含まれている容器と下向きドラフトの圧力によって抑制されました。上向きのドラフトが使用された場合は、スクリーンを使用して上面近くの粒子の静止状態を維持します。気孔率、破砕性、および化学構造において、ドワイトロイドの焼結製品は高炉での処理に非常に理想的であり、それらのプロセスは、高炉で処理するための微粉鉱石を調製するための従来技術のどの方法よりも優れていました。

>この方法による最初の操作機械は、1906年6月にメキシコのカナネアにある銅鉱山でArthur Smith Dwight(1864 – 1946)とRichard Lewis Lloydによって開発され、1907年に対応する特許を取得しました。 1908年、Dwight Lloydは、コロラド州サライダにあるオハイオコロラド製錬会社の工場に焼結装置を設置しました。この装置は連続タイプの機械であり、鉱石の層が常に点火装置の下でセクションチャンバーを横切って移動し、焼結プロセス中にダウンドラフトを維持していました。焼結製品は、材料が点火され、吸引チャンバーを横切って移動し、焼結された後、機械によって自動的にダンプされていました。

1910年以前は、かなりの経験を持つ冶金学者であったJE Greenawaltが、硫化鉱の脱硫プロセスの研究に従事していました。彼の仕事の過程で、彼は多孔質の炉床の使用を発見しました。その上で鉱石は空気のダウンドラフトの下で焙焼され、効率的な脱硫をもたらし、ダウンドラフトは製品の価値のある揮発性要素を節約するのに利用できます燃焼の、通常は炉のスタックを介して実行されます。彼は、処理中の鉱石に対するこのプロセスの焼結効果に注目しましたが、焼結物を製造することは彼の目的ではなく、焙焼プロセスの開発において、彼の努力は完全な脱硫を妨げる焼結を防ぐことでした。この目的のために、彼の2つのダウンドラフト特許、No。839,064および839,065(1906年12月18日)で、彼は瓦礫を採用しました。

Greenawaltは、1909年頃にコロラド州デンバーのModern Smelting Refining Companyに設置された、下向きドラフトに基づく間欠焼結装置を開発しました。Greenawaltプロセスは、DwightLloydProcessの数か月前にGreenawaltによって発見されました。このプロセスの特徴は、空気の漏れが非常に少なく、ポットの底が火格子または穴あき鋼板でできていたことです。供給および点火炉は、ホッパーの上のポットの回転のために通常はシンターが落下する状態で移動可能でした。この機械は、材料が焼結されたトラニオンに取り付けられたパンで構成され、鉱石が焼結されたベッドの下のパンの吸引チャンバーによって下降気流が維持されました。焼結生成物は、それが再充電され、プロセスが繰り返されたときに、そのトラニオン上でパンを回転させることによって投棄された。このプロセスは、高炉の煙道ダストを焼結するために設置されました。 Greenawaltプロセスの最初の商業用焼結プラントでした。 Greenawaltはこのプロセスの特許を取得しており、1910年以来、彼の装置は硫化鉱の処理に広く使用され、1912年以降は鉄鉱石の処理に使用されてきました。

ダウンドラフトを使用したドワイトロイド焼結プロセスが一般的になり、最近生産されている焼結体のほとんどはこのプロセスによるものです。 1907年にニューヨークで「DwightandLloydMetallurgical Company」を設立した2人の発明者は、これらのプラントを多数建設しただけでなく、とりわけプラントメーカーのLurgiでプロセスの世界にライセンスを供与しました。ドワイトロイドプロセスの鉄鉱石を焼結した最初の機械は、1910年に米国で製造されました。ドイツで最初のドワイトロイド焼結プラントは1917年に建設されました。

それ以来、機械の機械設計と鉄鉱石の焼結プロセスにおいて多くの改善がなされてきましたが、それでもプロセスの基本原理は同じです。

ペレット化の歴史

ペレット化は焼結とは異なり、未焼成の緑色のペレットまたはボールが形成され、加熱によって硬化します。焼結プロセスの開発中、最初の試みは、マイクロファイン鉱石を使用するためのプロセスをさらに改善する方向でした。これは、焼結に代わるプロセスの開発につながりました。このプロセスはペレット化プロセスと呼ばれていました。スウェーデンとドイツでは、シンターミックスに大量の微粉を使用すると生産性が制限され、ペレット化プロセスの開発の第1段階が実現しました。ペレット化に関する最初の特許は、1912年にスウェーデンのAG Andersson(特許番号35124)に、1913年にドイツのCABrackelsbergに付与されました。ラインハウゼン製鉄所のクルップのために、1日あたり120トンの容量を持つパイロットペレットプラントが1926年に建設されました。このプラントは、大規模な焼結プラント用のスペースを作るために1937年に解体されました。

ペレット化プロセスの開発の第2段階は、米国で行われました。この技術の主な保育園と成功した近代開発の流れが生まれた源は、米国ミネソタ大学の鉱山実験ステーションです。 1940年代に、EWデイビス博士とその仲間の指導の下、このステーションの研究員は、ミネソタの低品位鉄鉱石を利用する際の問題を調査しました。メサビ山脈の主要な鉱体に隣接する鉄質岩に特に注意が払われました。これらの低品位鉱石(25%から30%Fe)は非常に硬くて研磨性があり、地元では「タコナイト」として知られています。これらの鉱石は、高品位のメサビヘマタイトが自然の浸出と酸化によって進化した元の材料です。回収可能な鉄鉱石は細かく分散したマグネタイトであり、鉱石はサイズの約80%に粉砕する必要があります–解放のために325メッシュ、濃縮物は約65%の鉄と8%のシリカを含みます。

1945年までに、駅での研究開発はかなりの進歩を遂げました。ここでは、有望な濃縮技術が開発されただけでなく、製造された非常に微細な濃縮物を使用する新しい方法が調査されました。湿った濃縮物を回転ドラムでボールに入れ、次にシャフトキルンで適切な熱処理によって硬化させた。硬いペレット(直径約15mmから25mm)は適切な高炉供給材料であると考えられ、その後の小さな実験的高炉での試験は有望でした。これらの結果は、世界中の鉄生産者の注目を集め、スウェーデンで特にエネルギッシュで成功した仕事に影響を与えました。米国では、鉄鋼会社と鉱石会社は、この手法で、これまで使用できなかった材料を利用できるようにすることで、ミネソタ州とミシガン州の豊富であるが減少している鉱石資源を延長する手段を見ました。これらの可能性を探求するために新しい会社が設立され、研究が強化されました。 1949年までに、濃縮物からボールを調製する最良の方法は回転ドラムであることが米国とスウェーデンで一般的に合意されましたが、熱処理方法について意見が分かれました。

使用する装置は、その形状に関係なく、(i)厳密な温度制御を提供し、(ii)最小限の燃料を必要とし、つまり顕熱を回復し、(iii)動作に問題がなく、信頼性が高いことが不可欠でした。 (iv)適切なユニット出力がある。

当初、垂直「シャフトキルン」はパイロットプラントの研究でのみ使用され、濃縮物の湿ったボールが上部に供給され、高温ガスの上昇流に逆らって下向きに移動し、最初にそれらを乾燥させ、次に硬化領域まで温度を上げました。硬化したペレットを窯の底から引き出しました。

デイビスの作業は、1943年に実験用ペレットがシャフト炉で焼成されたときに最高潮に達しました。第二次世界大戦後、1947年に、同様の実験ユニットがスウェーデンに建設されました。 1950年代に、ペレット化が細粒濃縮物を凝集させる経済的に実現可能な方法であることが明らかになりました。最初のペレット化プラントはスウェーデンで稼働を開始し、ペレットは1日あたり10〜60トンの能力を持つシャフト炉で焼成されました。

プロセスは本質的に単純であり、したがって魅力的ですが、実際にはいくつかの厄介な機能があることが証明されました。 1950年代初頭に最も深刻だった困難の中には、(i)ガスの均一な分配を確保することの難しさ、(ii)ストックの降下、均一なペレット処理、および製品の問題のない排出を確保することの難しさ、(iii)の難しさがあります。 1つのユニットからの高出力を確保し、(iv)「スケールアップ」と最も適切な窯の形状に関する不確実性。

これらの問題により、米国の予備鉱業会社は別の方法を模索しました。新しい進歩のラインは、セメント産業で使用される「レポルキルンプロセス」にその起源がありました。ヨーロッパで開発されたこのプロセスは、ボールが乾燥され、部分的に硬化される移動格子に供給するボールユニットで構成されています。火格子はロータリーキルンに排出され、そこで燃焼プロセスが終了します。窯からの高温ガスは火格子に戻され、そこで前述の乾燥および硬化機能を実行します。

ミッチェルは、Allis-ChalmersCompanyのDr.Lellepが、ボーリングドラムと火格子を微細なマグネタイト精鉱から燃焼ペレットを製造するために使用できる可能性があることを示唆したと報告しました。ペレットを乾燥させて焼成し、製品の顕熱を回復するようにこのような配置を設計できれば、マグネタイトの微細な凝集の問題を比較的安価に解決できる可能性があります。

Allis-Chalmers研究所で研究が続けられ、有望な結果が得られました。1954年、Reserve Mining Companyは、これらの原理に基づいて1日あたり1,000トンの実験機を委託しましたが、Arthur G.McKeeCompanyによってシンターマシンラインで機械的に設計されました。ペレットは、床を通して熱風を上向きに吹き付けることによって乾燥され、次に、特殊な炉から下向きに高温ガスを引き込むことによって硬化された。ストランド上のこれらのペレットを冷却するための準備が行われ、回収された熱風を使用して、供給端で湿ったボールを乾燥させ、燃料消費量を削減しました。有用な運用経験が得られ、数か月の試用期間の後、予備管理者はスペリオル湖の西岸にあるシルバーベイに設置する6台の大型機械の設計を注文しました(1954年4月)。

しかし、他の企業は、マグネタイト精鉱のための垂直窯プロセスの開発に固執し、その進歩はまた、いくつかの大規模な設備の建設を正当化しました:この種の最大のホイトレイクスにあるエリー鉱山会社のプラントは、 1957年、24基の垂直シャフト炉が含まれています。

そのため、1950年代には、垂直シャフトキルンと移動式火格子機の両方が開発され、微細なマグネタイト精鉱のペレット化に適用されていました。マグネタイト精鉱は比較的ペレット化が容易です。粒子は(板状ではなく)粒状で、表面積が大きく、表面は浮選剤で汚染されていません。適切に処理された場合、それらは焼成中に酸化し、有用な熱放出をもたらします。酸化は、必要な最終強度の開発に寄与する粒子の成長と再結晶にも関連しています。ただし、すべての鉄精鉱がマグネタイトであるとは限りません。ミシガン州には、鉄鉱石が細かく分割されたスペキュラーヘマタイトであるジャスピライトの大きな堆積物があります。これらの鉱石はミネソタのタコナイトのミシガン対応物と呼ばれていますが、鉄鉱石は磁気濃縮ではなく浮選法と重力法によって回収できます。

そのようなヘマタイト濃縮物は特別な問題を提示し、それらの搾取はクリーブランドクリフスアイアンカンパニーの主要な関心事でした。 1956年に彼らは火格子機を使ってイーグルミルズ(ミシガン州)で操業を開始しましたが、それ以来、火格子キルンシステムを使用して2つの非常に成功した大規模プラントが建設されました。鉄鉱石の問題。このシステムはAllis-Chalmersによって開発され、プラント自体はMcKeeCompanyによって設計および建設されました。一般に、Lepolプロセス(火格子での乾燥と予熱、および窯での硬化)は、ヘマタイト精鉱(発熱性の酸化熱の利点がない)で非常に成功しているのに対し、マグネタイトではストレートであると言えます。火格子または垂直シャフトが通常のツールです。

鉄鉱石のペレット化はスウェーデン起源の方法であり、1912年にAG Andersson(Yamaguchi et al )によって特許を取得しました。 。、2010)。このプロセスは1940年代に米国で開発され、1952年にミネソタ州バビットで最初の商業プラントが操業を開始しました。1960年にミシガン州フンボルト鉱山に火格子窯タイプの最初の鉄鉱石ペレットプラントが設立されました。Allis-Chalmers (メッソの前身)以来、約50の工場を建設してきました。しかし、1975年以前に建設された古い植物のほとんどはまだ使用されていません。火格子窯工場のもう1つの建設業者は、1966年に灘浜の神戸工場に最初の工場を建設して以来10以上の工場を建設し、そのほとんどが現在も使用されている神戸製鋼所です。

2000年以来、首鋼グループによって開発された火格子窯プロセスは、中国で急速に採用されています。中国での新しい火格子窯工場の設立は、江蘇ホンダやシティックなどの新しい製造業者の台頭とともに、過去10年間で非常に顕著でした。 2000年以降、主に中国での設置により、指数関数的に増加しています。

製造プロセス