転炉の歴史

転炉の歴史

転炉(BOS)は、転炉(BOF)、LDコンバーター、または単にコンバーターと呼ばれる容器に含まれる液体金属浴に純酸素(O2)を吹き込むことによって鋼を製造するプロセスです。

製鋼の歴史は19世紀に始まり、1772年にフランスのレオミュール、1850年に米国のケリー、1856年に英国のベッセマーが、鉄合金の炭素含有量を制御することによって銑鉄を改善する方法を発見しました。鋼。化学者のReaumurは科学的な好奇心に駆り立てられましたが、エンジニアであるKerryとBessemerは、織機、蒸気機関、機械、鉄道を備えた産業革命が生み出した大量のより良い品質の鋼の必要性に応えていました。 。これが科学技術との対話的な関係を開始し、当時、液体浴で炭素(C)を酸化して溶銑(銑鉄)を精製するという基本概念が発明されました。

これは、鉄鉱石を木炭で還元する高炉の前身である高炉での気固反応、または固体状態で行われる鍛造・精製技術である鉄の代かきからの根本的な変化でした。現時点では同等のものはありません。 19世紀後半の革新の激しさは印象的であり、それはパラダイムシフトをもたらしました。ベッセマー転炉による製鋼は1856年に誕生し、溶銑の精製に加えてスクラップを溶かすことができる平炉は、1865年のベッセマー転炉から9年後、12年後の1877年に基本的なトーマス転炉が発見されました。トーマスコンバーターは、液体金属の精製に空気を使用していました。

1856年にベッセマーによって発明されたエアブローコンバーターは、最初の近代的な製鋼プロセスであると考えられています。 1877年に、ベッセマー法を修正したトーマス法が開発され、高リンによる溶鉄の処理が可能になりました。トーマスプロセスでは、ほとんどのCが浴から除去された後、リン(P)がいわゆる「アフターブロー」で酸化されました。シーメンス-マーティン(SM)プロセスとも呼ばれる平炉プロセスは、トーマスプロセスとほぼ同時に開発されました。オープンハースプロセスは、再生熱伝達を利用してバーナーで使用される空気を予熱し、反射炉で固体鋼スクラップと溶銑を溶解および精製するのに十分な熱を生成することができます。転炉が登場した1950年代頃、製鋼は主に平炉プロセス技術に基づいていました。溶銑とスクラップは、バーナーがスクラップ溶解のためのエネルギーを提供する大型の水平炉に投入されました。酸素(O2)ランスを使用して、バーナーの効率を改善し、溶銑からCとシリコン(Si)を除去しました。オープンハースプロセスは異温プロセスであったため、外部エネルギーを炉に供給する必要がありました。 200トンから250トンの溶鋼の熱サイズの場合、通常のタップからタップまでの時間は8時間でした。

電気の発明に密接に続く製鋼における次の主要な革新は、製鋼の電気アーク炉(EAF)プロセスでした。 EAFは、1900年頃にラプラズのエルーによって新エネルギー源に近いアルプスの谷に導入されました。当時はまだ長距離の送電が不可能だったためです。 EAF技術は、石炭の代替となるエネルギーを利用し、オープンハースよりもさらに大量のスクラップを溶解することに基づいていました。製鋼のEAFプロセスは、リサイクルの経済を開始したことで評価されました。

BOSの概念は、ヘンリーベッセマーが、溶鉄を脱炭素化するためのO2ブローを含む製鋼プロセスの特許を取得したとき、1856年に遡ります(英国特許番号2207)。当時、プロセスに必要な量のO2を供給するために利用できる方法はありませんでした。商業的な量のO2はまったく入手できなかったか、高すぎるため、ベッセマーの発明は紙にのみ残り、未使用のままでした。 Linde社が純粋なO2を大量に供給する方法(Linde-Fränklプロセス)の開発に成功した1928年に、純粋な酸素を吹き込むことによる製鋼が実用化されました。 Linde-Fränklプロセスの成功により、O2も非常に安価になり、BOSプロセスを導入するための両方の前提条件(大量の入手可能性と安価な酸素の入手可能性)が満たされました。

ヨーロッパとアメリカの両方で、O2を使った実験が繰り返し行われた。高純度のO2を扱った人の中には、オットー・レレップがいましたが、「O2を溶鉄の浴に垂直に吹き付ける」という彼のコンセプトは成功しませんでした。 1936年から1939年にかけてグーテホフヌングシュッテでレレップの実験に参加したHubertHauttmannによると、その意図は、コンバーターのベースにあるノズルから純粋なO2を吹き込むことによって溶鉄を変換することでした。このようにして製造された鋼は、惨めな品質でした。

第二次世界大戦中、ドイツのC. V. Schwartz、ベルギーのJohn Miles、ドイツのDurrerSwitzerlandとHeinrichHeilbruggeの名前のエンジニアが、O2吹き製鋼のバージョンを提案しましたが、DurrerとHellbrüggeだけがそれを大量生産のレベルに引き上げました。 。

Carl Valerian Schwarzは、1939年に、超音速で酸素を浴に吹き込むための特許出願を提出しました。しかし、この方法も「まだ使用可能な鋼を生産することができませんでした」。後のリンツ-ドナウィッツ(LD)プロセスはシュワルツの特許と類似していましたが、その典型的な特徴は異なっていました(たとえば、「中央、垂直吹き付け」)。シュワルツの特許に記載されている技術が最初は実用化されなかったのは、第二次世界大戦の勃発によるものです。スイスのロバート・ダラーが独自の実験を始めたのも1930年代の終わりでした。

戦後、ハインリッヒ・ヘルブリュッゲとロバート・デュラー(ロールシェンアイゼンヴェルケのテクニカルディレクター)は、スイスのゲルラフィンゲンの町にあるロールシェンアイゼンヴェルケでさらなる実験を開始しました。ゲルラフィンゲンの最初のトップブロー酸素コンバーターの写真を図1に示します。

図1ゲルラフィンゲンで最初に吹き飛ばされた酸素コンバーターの写真

ゲルラフィンゲンとVÖESTの間に産業規模の技術協力のための連絡が確立された後、基本的な理論原理を定め、VÖESTに別の容器で上からO2を吹き飛ばすようにアドバイスしたのはDurrerでした。 2トンの実験用コンバーターを使用した一連の実験が3 に開始されました。 VÖESTの敷地内で1949年6月。リンツのチームがいくつかの最初の挫折に見舞われた後、25 番目 という早い時期に突破口が達成されました。 1949年6月、O2の圧力が下がり、ブローイングランスの先端がお風呂から遠くに移動したため、O2の噴流がこれまで浸透できなくなりました。この画期的な進歩により、問題なくシートに圧延できる鋼が製造されました。 VÖESTの実験部門はこの鋼を調査し、その観察に非常に肯定的でした。これは、LDコンバーターの製鋼プロセスが生まれた瞬間でした。実験は2トンの熱が数百回発生するまで続けられ、その後、屋外に設置された特別に構築された15トンの実験用コンバーターに切り替えられました。最初のバッチは2 に作成されました 1949年10月。新しいグレードの鋼は、継続的な冶金およびその他のテストを受けました。

この革新の重要な要素は、液体浴の動きでした。それまでは、O2をより深く吹き込まずに十分な浴の動きを得るのは不可能であると考えられていました。しかし、この動きは、CO(一酸化炭素)の形成によって非常に満足のいく方法で達成されました。 「ソフトブロー」の原理は、FeOの形成も促進し、FeOは酸化された不純物を吸収して、スラグを形成します。これは、優れた新グレードの鋼の製造に役立ちました。

GerlafingenとVÖESTのRoll’schen Eisenwerkeに加えて、Duisburg-HuckingenのMannesmann AGとÖAMG(つまり、Donawitz)も、1949年5月にO2ブロープロセスまたは少なくとも一般的なO2冶金に関心を示しました。リンツでの実験中およびプロセスのデモンストレーションの後、17日 に正確な分業が合意されました。 1949年6月。VÖESTははるかに大きな精製容器でリンツからの粗鋼の作業を継続し、MannesmannはThomas鋼のO2吹き込みを実験し、Roll'schen EisenwerkeはEAFでのO2の使用を調査し、ÖAMGはテストを実施しました。低軸銑鉄炉でO2を使用。この合意により、このO2冶金に関係するすべての人は、17日のリンツでの議論中に到達した可能性のある通知または結論に達したO2精製の詳細に関して、声明を発表したり、自社の外部に情報を伝えたりしないことが義務付けられました。 1949年6月。

合意に基づいて、ドナウィッツでの実験から、シャフト炉での酸素の使用は無価値であることがすぐに明らかになり、会社はさまざまなアプローチを模索し始めました。ドナウィッツで開発されたマンガン含有量の高いスラグをO2で吹き飛ばして回収するプロセスは、ドナウィッツの鉄鋼生産の拡大と合理化計画では、純粋なO2を使った吹き付けプロセスの使用のみを検討する必要があるという認識につながりました。 5トンまたは10トンの実験装置での広範な調査と開発作業の成功に続いて、直列に配置されたシリンダーからの最初のテスト中に酸素が供給され、会社の経営陣は2年で稼働できる新しい製鉄所を建設することを決定しました。 Donawitzのエンジニアは当初、ドイツ語の「OxygenConverter」の頭文字からプロセスを「SK」と名付けました。この用語は、VÖESTとÖAMGの活動をある程度区別するのに役立ちました。

9日 1949年12月、当時のVOESTハインリッヒリヒターブロームのマネージングディレクターは、最初のLD製鉄所の建設のリスクがないわけではないという決定を下しました。その後間もなく、より硬い鋼種の製造方法に関する質問が明確になった後、ドナウィッツにもLDプラントを建設することが決定されました。このプロセスの最初の特許は1950年に申請されました。

1951年の年次研究および品質保証報告書では、「レビュー年度中、LD鋼グレードに広範な研究作業が行われ、出版物が発行された」と述べられていました。このタイプの鋼は、品質の面で大きな可能性を秘めていることが期待されており、特に、優れた冷間成形性を備えた高品質の表面を備えた鋼を製造することができます。これは、これまで特定の表面欠陥が受け入れられた場合にのみ良好な冷間成形性が可能であった薄い板金製造にとって特に重要です(キルド鋼グレード)。しかし、より高い降伏強度を持つ鋼は、酸素精製プロセスによって非常に有利に製造することもできます。

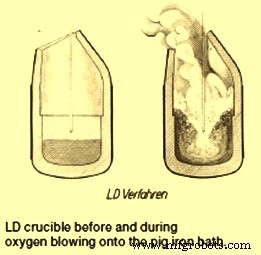

1951年までに、リンツでは、製鋼で純粋なO2を使用して溶銑を精製し、リンツでバルク品質の鋼を製造するための革新的で操作上信頼できるプロセスにすることが可能になりました。新しいプロセスの発表は、1951年12月に、レオーベンで開催されたオーストリア冶金学会の会議「純酸素による鉄鋼精製」で初めて行われました。会議でRobertDurrerは、2つの冶金プラント(リンツとドナウィッツ)が高純度O2を国内の溶銑に吹き付けて実行可能な工業プロセスにするというコンセプトを開発し、この大きな成功を祝福したと述べました。この発表により、オーストリアは純粋なO2を吹き込むことによって溶銑から工業規模で鉄鋼を生産する最初の国になりました。液体金属浴にO2を吹き込む前と吹き込んだときのLDコンバータの断面図を図2に示します。

図2液体金属浴でのO2吹き込み前および吹き込み中の断面LDコンバーター

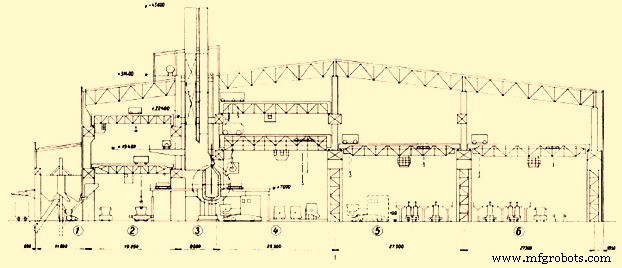

27日 1952年11月、最初のコンバーターがリンツのLD Steelworks 1(図3)に委託されました。これは、O2ブローイング原理による鉄鋼生産のマイルストーンでした。 5日 1953年1月、世界初のこのLD製鉄所が正式にオープンしました。 17日までに 1953年6月、リンツのLD Steelworks 1はすでに100,000トンのLD鋼を生産し、1953年12月初旬までに25万メートルトンの鋼が生産されました。 2番目のLD製鉄所は、1953年5月22日に、ドナウィッツのオーストリア-アルパインモンタンゲゼルシャフト(ÖAMG)で操業を開始しました。このプロセスは、現在完全に稼働するまで開発されており、製造された鋼の品質と経済的実行可能性の両方において、すべての期待を上回りました。

図3VÖESTでのLDSteelworks1のコンバーター構築のセクション

このプロセスにおける非常に良好な冶金学的条件により、O2を含まない粗鋼が得られたため、脱酸は必要ありませんでした。鋼は低ガス、低窒素(N2)鋼であり、リン(P)、硫黄(S)、および不要な付随元素を含んでいませんでした。その技術的特性、特に冷間成形性において、LDコンバーターで製造された鋼は、平炉プロセスで製造された鋼よりも明らかに優れていました。 LDプロセスは、優れた品質の構造用鋼グレードを供給することもできました。 LDコンバーターで製造された鋼は、非常に厳しい荷重を受ける溶接構造で優れた結果をもたらしました。 LDコンバーターで製造された鋼のワイドストリップコイルは、ドイツと海外の両方の冷間圧延機に大量に供給されていました。

現在慣習的に使用されているリンツ-ドナウィッツの略語LDは、1958年に正式に採用されました。LDという名前は、リンツのVÖESTとドナウィッツのÖAMGが工業規模で成熟したことから付けられました。

1954年8月、カナダのDominion Foundries&Steel、Ltd.は、ドイツ国外で初めてLD製鉄所を運営する企業になりました。 60トンのコンバーターが2つありました。その後、同じ年に米国のMcLouth Steel Corp.が、VÖESTのプラントディレクターであるRudolfRineschの支援を受けてLD製鉄所を立ち上げました。 1956年9月、ドイツ国外でLDの運用を開始した3番目の会社は、15トンのコンバーターを備えたフランスのSociétédesAciériesdePompeyでした。 1957年に、西ドイツ、日本、ブラジル、米国で5つのLD製鉄所が稼働し、1958年にさらに5つ、1959年にRourkela Indiaで2つ、1960年に8つが追加されました。それまで、米国、日本、スペイン、ポルトガル、イタリア(既存の工場の拡張)、西ドイツ、ブラジル、イングランド、スコットランド、ノルウェー、アルゼンチン、オーストラリア(1961)、フランスで建設されました。

さまざまな用途に必要な鋼の品質レベルを継続的に改善するには、上流の製造プロセス、特に精製および鋳造プロセスにおける技術革新が不可欠でした。このため、リンツで最初のLDコンバーターが試運転されて以来、BOSプロセスでも継続的なアップグレードが行われています。

オリジナルのLDプロセスは、垂直ランスの水冷ノズルを介して溶鉄の上部にO2を吹き付けることで構成されていました。 1960年代に、鉄鋼メーカーはボトムブローコンバーターの開発に着手し、コンバーター内の液体金属を攪拌するための不活性ガスブローの導入とP不純物の除去を開始しました

1970年代初頭、炭化水素ガスまたは燃料油で保護された羽口を使用してO2をボトムブローすることにより、BOS製鋼のさらなる開発が行われました。これら2種類のコンバーターを使用した後、上下を組み合わせたブローイング容器が開発されました。そして1970年代後半に、混合ブローがBOSプロセスのコンバーターに導入されました。現在世界で使用されているほとんどのコンバーターは、複合タイプです。

金属浴での混合が不足しているため、トップブローコンバーターでのO2ブロー中に、化学組成と温度が均一になります。コンバータのジェットキャビティの真下には比較的デッドゾーンがあります。トップブローコンバータの製鋼プロセスを改善する必要性から、複合ブロープロセスが開発されました。商業的に受け入れられた最初の複合ブロー技術は、ARBE-IRSIDによって開発されたLBE(ランスバブリング平衡)プロセスでした。このプロセスは、すべての酸素がトップランスから供給されるという点で、BOFプロセスとはるかに密接に関連しています。複合ブローイングの側面は、コンバーターの下部に取り付けられた一連の多孔質要素によって実現され、そこからアルゴンまたは窒素がブローされます。 LBEプロセスでは、窒素ガスは通常、3〜11 N Cum/minの範囲のブローの大部分にほぼ排他的に使用されます。ただし、窒素吸収が問題になる可能性がある打撃の後半では、アルゴンガスを使用して攪拌します。さらに、アルゴンは、ブロー後の攪拌用の不活性ガスとしてほぼ独占的に使用されます。このとき、速度は10〜17 N Cum/minに増加します。

LDコンバータープロセスの初期の頃、トップガスはオープンフードを通してコンバーターの口で完全に燃焼され、次に水で間接的に、または蒸発冷却システムによってスタック内で冷却されました。当時、粗鋼1トンあたり約300Kgの蒸気と250Cumのオフガスが生成されていました。

1950年代に工業的に導入された当時、環境面はコンバータープロセスにとって深刻な課題でした。コンバーターオフガスのダストの細かさにより、プロセスのサプライヤーは新しいダスト除去システムを開発する必要がありました。 1グラムのコンバーターダストの表面積は300〜500平方メートルです。 「茶色の煙」の光学的影響を一般的に回避するために、ほこりは1立方メートルあたり100mg未満のレベルまでシステムから除去されます。このために、湿式および乾式の両方の除塵システムが使用された。環境問題の数が増えるにつれ、この課題はコンバータープロセスにとってますます多くの機会になりました。そして、この機会は、燃焼を抑えた転炉ガス回収システムの開発に貢献しました。今日の経済と環境では、コンバーターガスと鉄を含むダストのエネルギーを収集して効率的にリサイクルする必要があります。

60年代初頭に、コンバーターのこの高発熱量のトップガスを回収して、プラント内のガス燃料として使用できるようにするプロセスが開発されました。これは、抑制された燃焼によって達成されました。コンバーターの口の上に設置されたプロセス装置は、燃焼を抑制してコンバーターガスを冷却、浄化、回収する機能を備えています。トップコンバーターガスの燃焼を抑制し、発熱量が1600〜2000 Kcal / N Cu mのガスである粗鋼1トンあたり70〜100Cumのコンバーターガスを回収します。トップガス用の蒸発冷却システムが採用されている場合は、80Kg/トンの粗鋼蒸気も製造されます。

コンバータープロセスによる製鋼の初期の頃、煙突からの茶色の煙はコンバーターが機能していることを示していました。今日、コンバーターのガス回収および洗浄システムの結果として、コンバーターの動作はフレアスタックからのみ検出されます。

1977年以来、転炉容器自体の設計、耐火材料と耐火物の使用方法、および酸素ランスと炉底ノズルの設計に多くの改良が加えられ、製鋼効率の向上と削減に大きく貢献しています。原材料と耐火物の単位消費量。これらはすべて、炉の寿命を数千ヒートまで延長するのに役立ちます。

今日、コンバーターのサイズは大きくなり、最大350メートルトンの鉄を保持する大型のコンバーターが利用可能になっています。 2014年には、世界の総粗鋼生産量1669百万トンのうち、BOSプロセスによる粗鋼生産量は1億2,290万トンを占め、これは世界の総鉄鋼生産量の73.7%に相当します。

製造プロセス