石灰石–鉄鋼業におけるその処理と応用

石灰石–鉄鋼業におけるその処理と応用

石灰岩は、ミネラル方解石の形で高レベルの炭酸カルシウム(CaCO3)からなる、天然に存在する豊富な堆積岩です。一部の石灰岩には、少量の炭酸マグネシウム(MgCO3)が含まれている場合があります。これらの石灰岩はドロマイト石灰岩として知られています。

石灰石も非常に重要な工業用鉱物です。その化学的性質により、幅広い産業/製造用途に貴重な鉱物となっています。石灰石は、鉄鋼の生産に使用される重要な原材料の1つでもあります。

石灰岩は、定義上、重量で方解石の形で少なくとも50%のCaCO3を含む岩石です。石英(シリカ)、長石(アルミノケイ酸塩)、粘土鉱物、黄鉄鉱(硫化鉄)、菱鉄鉱(炭酸鉄)、および石灰岩に関連するその他の鉱物の小さな粒子が存在する可能性があります。すべての石灰岩には、少なくとも数パーセントの他の材料が含まれています。石灰岩の不純物は、シリカ(SiO2)、アルミナ(Al2O3)、酸化鉄(Fe2O3)、硫黄(硫化物または硫酸塩として)、リン(P2O5)、カリ(K2O)、およびソーダ(Na2O)で構成されます。シリカとアルミナは石灰石の主な不純物です。製鉄に使用される石灰石は、少なくとも85%の炭酸カルシウムと低い割合のアルミナを含む必要があります。同様に、製鋼に使用される石灰石は、少なくとも92%の炭酸カルシウムと、非常に低い割合の不純物、特にシリカの割合を含む必要があります。

鉄鋼業における石灰石の主な用途は、(i)フラックス材料として、および(ii)脱硫剤、豚鋳造機の型のコーティング、酸性水の中和、水処理、廃水からなる他の用途です(排水)処理、煙道ガス処理、汚泥・下水処理。また、合成スラグの成分でもあります。石灰石は通常3つの形態で使用されます。これらは、(i)石灰石の天然形態でもある生石灰石、(ii)焼成石灰石または生石灰、または単に石灰、および(iii)水和石灰としてのものです。石灰石がフラックス材料として使用される場合、それは生の石灰石または焼成石灰石のいずれかとして使用されます。消石灰は通常、高カルシウム生石灰から製造され、72%から74%の酸化カルシウムと、23%から24%の化学的に結合した水を含みます。

石灰石の処理

採掘後の石灰石は、さまざまなプロセスで使用する前に、いくつかの処理を行う必要があります。石灰石の製造における基本的なプロセスは、(i)生石灰石の採石、(ii)粉砕およびサイジングによる使用のための採掘石灰石の準備、(iii)生石灰石の焼成、(iv)次のように水和することによる焼成石灰石の処理です。使用に必要な場合は消石灰を製造し、(v)その他の移送、保管、および取り扱い作業。これらすべてのプロセスがすべてのプラントに存在する必要はないかもしれません。

鉄鋼プラントでは、基本的に3種類の石灰石製品が使用されています。それらは、(i)生の石灰石製品、(ii)か焼石灰石または生石灰製品、および(iii)消石灰製品です。これらの製品の石灰石の処理については、以下で説明します。

最初のプロセスは石灰石鉱山で行われ、そこで採掘された鉱石は粉砕され、鉱石のさまざまなサイズの画分を分離するためのスクリーニングが行われます。鉄鋼プラントでは、一部の場所で生の石灰石がさらに処理されます。例としては、生の石灰石をハンマーミルで– 3 mmのサイズ(通常は85%から90%の範囲)に粉砕する焼結プラントがあります。

石灰石の煆焼は、生の石灰石を熱分解し、その組成のLOI(強熱減量)または二酸化炭素(CO2)部分を除去するための熱処理プロセスです。煆焼プロセスは、固体状態で実行される吸熱反応で構成されます。製鋼で使用される高品質の石灰には、一般に約90%から95%のCaOが含まれています。理論的には、完全な煆焼中に100kgのCaCO3から56kgのCaOが生成されます。ただし、実際には、いくつかの要因により異なります。石灰石の煆焼では、CO2が除去されるため、石灰は(i)多孔質(ii)表面積が大きく、(iii)反応性が高く、(iv)吸湿性があります。 1トンの生石灰を生成するには、約1.8トンの石灰石が必要です。

石灰石の煆焼は、吸熱化学反応であるため、かなりのエネルギーを投入する必要があります。石灰石を加熱すると、炭酸カルシウムは次の式のように分解されます。

CaCO3+約42.5kcalの熱=CaO+ CO2

石灰石の煆焼は、シャフトキルンまたはロータリーキルンで行われる単純な単段焼成プロセスです。これは、5つのプロセスステップで構成されています。これらは、(i)周囲から粒子表面への熱伝達、(ii)表面から反応フロントへの熱伝導、(iii)フロントでの化学反応速度、(iv)多孔質酸化物層から表面へのCO2の拡散、および(v )次に、周囲に移動します。石灰石は窯に入れられ、窯の中を進む間に分解または煆焼されます。 CaCO3の分解は810℃で始まります。

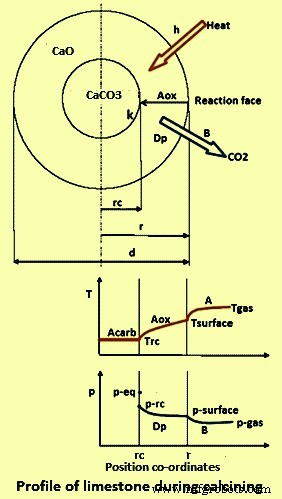

煆焼プロセスは、部分的に分解された石灰岩片を使用して説明できます。その石灰岩のCO2分圧と温度のプロファイルを図1に示します。サンプルは、多孔質層に囲まれた高密度の炭酸塩コアで構成されています。ある温度の煆焼窯では、Tgasの熱は、放射と対流(「h」で表される)によって、Tsurfaceの温度で固体表面に伝達されます。熱伝導(A)により、熱は酸化物層を透過して反応フロントに到達します。ここで、温度はTrcです。反応エンタルピーは内部エネルギーの何倍も大きいため、反応中にコアにさらに流入する熱は無視できます。したがって、コア温度はフロント温度よりわずかに低くなります。熱が供給されると、化学反応定数(k)が発生します。この定数の駆動力は、平衡からのCO2分圧の偏差です(p-eq – p-f)。放出されたCO2は、多孔質酸化物層を通って表面に拡散(Dp)し、最終的に対流(B)によってCO2分圧p-表面が存在する周囲に通過します。石灰の化学的および物理的特性は、石灰層の導電率、物質移動係数、および拡散係数によって影響を受ける煆焼によって影響を受けます。

図1煆焼中の石灰石のサンプルのプロファイル

石灰石を完全に焼成し、未焼成の石灰石のコアを残さないようにするには、石灰石の表面に供給される熱が、コアへの伝導熱伝達を介して浸透する必要があります。材料内部の雰囲気は純粋なCO2であるため、コア内の温度は少なくとも短時間は到達する必要があります。石灰石の表面を900℃以上に加熱して、必要な温度勾配を維持し、石灰石の表面の煆焼材料の断熱効果を克服します。ただし、生石灰を製造する場合は、表面温度が1,100℃から1,150℃を超えてはなりません。そうしないと、CaOの再結晶が起こり、反応性が低下し、生石灰のスレーキング特性が低下します。

燃焼ガスから石灰石の表面に熱を伝達し、次に石灰石の表面からコアに熱を伝達するには、一定の保持時間または滞留時間が必要です。大きな石灰岩は、小さな石灰岩よりも石灰化に時間がかかります。原則として、より高い温度での煆焼は、必要な保持時間を短縮します。ただし、温度が高すぎると、製品の反応性に悪影響を及ぼします。さまざまなサイズの石灰石に必要な煆焼温度と保持時間の関係を表1に示します。

| タブ1煆焼温度と滞留時間の関係 | |||

| Sl。No. | 滞在時間(概算) | ||

| 1 | 50 | 1000 | 2.1 |

| 1200 | 0.7 | ||

| 2 | 1000 | 8.3 | |

| 1200 | 2.9 | ||

煆焼プロセスには、いくつかの異なるタイプの窯が使用されます。これらのキルンは、ロータリーキルンまたはシャフトキルンにすることができます。選択する窯の種類は、石灰石の特性、予想される生産率、燃料費、投資費、利用可能な燃料、地域の状況、インフラストラクチャなどに大きく依存します。一般に、実験室試験を含むすべてのデータは、煆焼窯を選択する前に評価する必要があります。

予熱器の有無にかかわらず、ロータリーキルンは通常、材料サイズが10mmから50mmの石灰石を処理します。このタイプのキルンの熱収支は、オフガスとキルンシェルを介した高損失によってある程度分類されます。オフガス損失の一般的な値は約25%の範囲であり、キルンシェル損失の一般的な値は総熱要件の約20%の範囲です。予熱器を備えた窯に導入された燃料エネルギーの約60%のみが煆焼のプロセスに使用されます。

縦型単軸窯の場合、煆焼ゾーンから得られる熱と予熱ゾーンで必要な熱との間に不均衡が存在します。理想的な煆焼プロセスでも、廃ガスの温度は100℃より高くなる可能性があります。パラレルフロー再生(PFR)タイプの煆焼の場合、煆焼ゾーンの熱をより有効に活用し、廃ガスを熱するため、石灰1トンあたりの熱消費量が少なくなります。

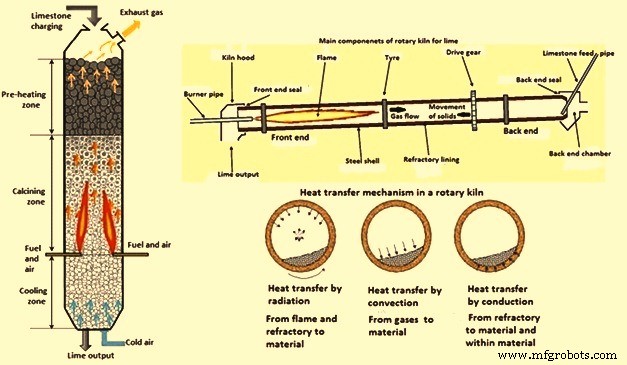

材料の流れとガスの流れ、ロータリーライムキルンの主要コンポーネント、およびロータリーキルンの熱伝達のメカニズムを示す垂直単軸キルンの概略図を図2に示します。

図2垂直シングルシャフトキルン、ロータリーキルンのコンポーネント、およびロータリーキルンの熱伝達メカニズムの概略図

石灰石の煆焼に通常使用されるさまざまな窯のデータと、重要な消費量および一般的な原材料のサイズとの比較を表2に示します。

| タブ2さまざまなタイプの煆焼窯の比較 | |||||

| tpd | mm | kcal / kg | kWh/トン | ||

| 100-400 | 30-120 | 810-870 | |||

| 300-800 | 30-160 | 810-870 | |||

| 200-400 | 15-40 | 790-850 | |||

| 200-600 | 15-200 | 910-980 | |||

| 50-300 | 10-100 | 980-1100 | |||

| 300-1200 | 10-50 | 1150-1350 | 反応性の高い石灰が生成され、生成率が高く、硫黄が少ない | ||

| 300-1000 | 20-50 | 1600〜1700 | 高い生産率、反応性石灰、低硫黄 | ||

| 300-1200 | 0.03-2 | 1300-1400 | |||

以下は、石灰石の煆焼に関係する要因と操作パラメーターです。

窯の種類 –石灰石の煆焼に使用される窯には2つのタイプがあります。それらは、垂直シャフトキルンまたは水平ロータリーキルンのいずれかです。窯の種類によって、石灰石の装入物の大きさが異なります。縦型窯では、石灰石が下向きに移動し、高温ガスが石灰石の中を上向きに流れるため、燃焼ガスが上向きに移動するための通路を提供するのに十分な大きさの石が必要です。これらの窯は通常、130mmから200mmの範囲の石灰石のサイズを使用します。これらのタイプの窯では、温度上昇が遅くなければならないため、結果として生じる滞留時間が長くなります。縦型窯は燃料効率が良いですが、容量に制限があります。横型窯の場合、窯本体が回転し、石灰岩が転倒し、すべての表面が高温ガスにさらされます。これらのタイプの窯の石灰石の典型的なサイズは、25mmから40mmの範囲です。窯を充填するための石灰石のサイズの均一性は、均一な煆焼プロセスにとって非常に重要です。ただし、実用的な観点からは、複数のスクリーニングが必要なため、タイトなサイジングにはコストがかかります。水平窯で一定の割合の微細な6mm以下の小さなサイズの石灰石は、質量がひっくり返る傾向があるため、粒子が高温ガスにさらされるのを減らします。このプロセスにより、露出が不均一になり、生石灰の品質が低下します。縦型窯では、非常に小さいサイズの石灰石が存在すると、石灰石間の空隙が塞がれ、ガスの通過が妨げられ、熱伝達が妨げられ、不均一な煆焼が引き起こされます。さらに、小さな石灰岩の粒子(3 mm未満)は劣化する傾向があり、集塵機で除去する必要のある微粉が生成されます。

石灰岩のサイズとグラデーション -煆焼の過程で、石灰石の解離は通常、石灰岩の表面から内部に向かって徐々に進行します。石灰石のサイズが大きいほど、煆焼が難しくなり、時間がかかります。キルンフィードの広範囲の粒子サイズ分布も、キルンの熱分布を妨げます。シャフトキルンの大きな石によって形成されたボイドの間に小さな石が蓄積し、燃焼炎とガスの通風と流れを遮断します。また、広範囲の石灰石サイズの煆焼の間、過度に煆焼することなく小さいサイズを適切に煆焼する温度は、より大きな寸法の石灰石の外殻のみを煆焼する。したがって、サイズに関係なく、グラデーションが制限された石灰岩は、煆焼がはるかに簡単です。石灰岩のサイズも、煆焼の過程で重要な要素です。石灰石が窯に入ると、窯内の高温ガスにさらされます。熱浸透率は、石灰岩の温度と周囲のガスの温度に依存します。また、熱が石灰岩に浸透するまでには時間がかかります。石灰岩のサイズが小さいほど、熱の浸透時間が短くなります。粉砕された石灰石の場合、この時間はほんの数分である可能性があります。

石灰岩の結晶構造と密度 –石灰石の結晶構造は、石灰石の焼成速度、内部強度、および石灰中のCaOの結晶サイズに影響を与えます。小さな結晶は煆焼中に凝集し、大きな結晶を形成するため、収縮と体積の減少を引き起こします。より高い窯温度は、凝集のプロセスを支援します。凝集が多いほど、最終製品の体積の収縮が大きくなります。石灰岩の密度とその結晶構造は多少関係しています。結晶の形状は、結晶間の空隙を決定し、したがって石灰岩の密度を決定します。ボイドが大きいと、煆焼中のCO2ガスの通過が容易になりますが、煆焼中の体積が減少します。一部の種類の石灰岩は、その結晶構造のために、煆焼プロセスで崩壊します。これらのタイプの石灰石は、煆焼には適していません。他の種類の石灰石は、逆の振る舞いをし、煆焼中に非常に密度が高くなり、CO2の漏れを防ぎ、非多孔質になります。繰り返しますが、これらのタイプの石灰岩は煆焼には適していません。

煆焼温度 –石灰石の煆焼は、大気圧および100%CO2からなる雰囲気で約810℃で始まります。解離は外面から内面に向かって徐々に進行します。解離が石灰岩の内部に浸透するためには、より高い温度が必要です。石灰岩のコアの解離が起こることができるように、温度はさらに上昇する必要があります。石灰岩のサイズが大きいほど、CO2ガスが強制的に逃げるときに内圧が上昇するため、コアの解離に必要な温度が高くなります。温度の上昇は、温度保持よりも解離速度にはるかに大きな影響を及ぼします。さらに、煆焼に必要な理論上の温度は約1,000℃です。しかし、実際には、窯内で維持される温度ははるかに高くなります(約1350℃)。窯内の正しい温度は、石灰石のサイズ、窯の種類、使用する燃料の種類によって異なります。窯のオペレーターは通常、使用されている石灰石の特定のサイズと品質の正確な温度を決定するために実験を行います。一般に、完全な煆焼を達成するには、可能な限り短い滞留時間で最低温度を使用することをお勧めします。煆焼温度が高くなると、収縮が大きくなり、体積が減少します。煆焼温度が高くなると、煆焼された石灰石の表面が炭酸化され、石から放出されるCO2や燃焼生成物によって石灰が非多孔質になり、反応性が低下します。

温度上昇率– 温度上昇は緩やかかつ均一でなければなりません。大きなサイズの石灰石(100mmから150mm)を使用する場合は特に重要です。大きなサイズの石灰石を煆焼する場合、石灰石はプロセス中に多孔質のままである必要があります。温度が上昇すると、石灰石の外層が分離温度まで加熱され、そこでCO2が石灰石から逃げ出し、毛細管通路が残り、石灰が多孔質になります。ガスが逃げると、石灰岩の体積は40%も縮小します。この体積の収縮により、石灰岩の中心からのガスの通過が制限され、追加のCO2ガスが逃げるのを防ぎます。滞留時間が長すぎると、1350℃を超える温度でCaOとCO2が結合してCaCO3(炭酸化)に戻るのが容易になります。温度上昇が非常に速い場合、石灰石片の外層は非常に速く焼成されます。温度が上昇すると、石灰岩片の表面が収縮し、CO2の流出によって作成された細孔が閉じられます。これにより、石灰岩内の内圧が上昇します。ガスが逃げられないため、石灰岩が爆発して崩壊します。その結果、不要な微粉が生成され、生石灰の品質が低下します。

煆焼の時間 –石灰石の種類とその品質に関係なく、燃焼温度が高く、焼成期間が長いと、収縮率が高く、密度が高く、多孔性が低く、化学反応性が低い、より硬く燃焼した生石灰が生成されることに注意してください。反対のことが、より低い燃焼温度でより短い煆焼期間で起こり、その結果、収縮および密度が低く、多孔性が高い、望ましい、柔らかく燃焼された反応性の高い石灰が生成される。相対的な加熱時間と煆焼時間の観点から見た小石と大石の煆焼は、厚さの2乗(または不規則な形状の石の場合は平均直径)に正比例します。煆焼での保持時間は、石灰石のサイズと煆焼によって異なります。石灰石のサイズは、煆焼の最も重要な要素です。石灰石が煆焼に入ると、煆焼内の高温ガスにさらされます。熱浸透率は、石灰石とガスの温度この温度差に加えて、熱が石灰石に浸透するのに時間がかかります。石灰石のサイズが小さいほど、熱浸透にかかる時間が短くなります。粉砕石灰石の場合、この時間は短縮できます。保持時間が短すぎると、石灰岩のコアは未焼成のままになり、外面は焼成されます。保持時間が長すぎると、 n石灰岩片の表面が収縮し、CO2ガスによって生成された細孔が近くに逃げて、不浸透性の表面を生成します。このタイプの石灰は、生石灰または生石灰と呼ばれます。この石灰は反応性が非常に低く、よくはがれません。さらに、保持時間が長くなると、生産量が減り、生産コストが高くなります。

窯中のCO2濃度 –窯雰囲気中のCO2濃度は、煆焼中に石灰石から放出されると増加します。適切な煆焼のために、CO2は継続的に除去されます。 CO2が除去されない場合、高CO2濃度と高焼成温度の組み合わせにより、焼成石灰石片が炭酸化され、CaOがCaCO3に変換されます。さらに、CO2は石灰石の不純物とも反応します。

化学反応性 –気孔率、密度、および細孔径分布の間には相互関係があります。これらの要因は、反応性、利用可能な石灰、粒子サイズ分布、表面積など、生石灰の標準的な測定可能な特性に大きな影響を及ぼします。 1時間から4時間の保持時間は、950℃から1070℃の焼成温度範囲での多孔性、表面積、または反応性にほとんどまたはまったく影響を及ぼさず、生石灰のかさ密度は一定のままであることが注目された。 。過度の煆焼温度と長期間の煆焼は、石灰石の激しい燃焼を引き起こし、その結果、反応性の低い石灰が生成されます。

収縮特性 –生石灰の収縮は、強熱減量(LOI)を考慮した後の石灰石と石灰の密度から計算できます。これは、次の式で計算されます。S =100 * {[100 / Ds-(100-L)/ Dl] / 100 * Ds}ここで、Sは収縮率、Dsは石灰岩の密度(グラム/ cc)、Dlは生石灰の密度(グラム/ cc)およびLは、石灰石の強熱減量(パーセンテージ)です。石灰石の収縮は、窯内の石灰石装入物のかさ密度に大きな影響を及ぼします。収縮率が高いほど、石灰石チャージのボイドは少なくなります。これにより、窯に石灰石が詰め込まれ、窯床での高圧降下が発生し、それに伴って窯からの煙道ガスの排出に影響が出ます。

燃料の品質と種類 –燃料の品質と種類は、窯の効率と生産される石灰の品質に大きな影響を及ぼします。木材、木炭、石炭などの固体原油は、非常に早い時期から使用されています。窯には微粉炭、プロデューサーガス、天然ガス、燃料油が使用されています。天然ガスは最も便利な燃料であり、プロデューサーガスは最も厄介です。一部の燃料は有害な排出物によって環境を汚染する傾向が高いため、燃料の最終的な選択も環境への配慮によって決定されます。通常、縦型窯は燃料に石油または天然ガスを使用しますが、横型ロータリーキルンは石炭を使用します。ただし、どちらのタイプの窯でもこれらの燃料を使用できます。石油と石炭の両方に、0.5%から3%まで変動する可能性のある特定の割合の硫黄化合物が含まれています。硫黄は通常、適切な温度でCaOと結合し、硫化カルシウムまたは硫酸カルシウムを生成します。これは一般に、煆焼された材料の表面で起こり、材料を非多孔質にし、したがってその反応性を低下させる。さらに、石炭中の灰の割合が高いと、ロータリーキルンの耐火物が蓄積し、キルン内の石灰石装入物の流れが妨げられます。窯は定期的に冷却し、灰の蓄積を手動で取り除く必要があります。これは非常に面倒で費用のかかる作業です。天然ガスは最もクリーンな燃料であり、主に垂直窯で使用されます。

石灰石の第3のタイプの処理は、生石灰を水に対する化学親和力を満たすのに十分な水で処理し、それによって酸化物を水酸化物に変換することによって得られる乾燥粉末である消石灰の製造からなる。消石灰は、消石灰と呼ばれることもあります。排煙脱硫の場合、消石灰の特性には、平均細かさの向上、表面積の増加、および細孔の体積の増加が必要です。水和反応は化学的に単純ですが、発熱が強く、約276 kcal/kgのCaOが発生します。反応は以下のとおりです。

CaO + H2O =Ca(OH)2+熱

比較のために、1,000トンの高カルシウム生石灰の水和から発生する発熱は、約35トンの石炭の総熱量に相当します。水和とスレーキングという用語は、非常に頻繁に同じ意味で使用されます。ただし、明確で明確な違いがあります。水和は通常、化学量論量前後の水と石灰が反応して、乾燥粉末である生成物である水和物を形成するプロセスとして定義されます。遊離水分が1%未満で、粉末として扱われます。一方、スレーキングは、石灰が過剰量の水と反応して石灰スラリーを形成し、液体として扱われるプロセスとして定義されます。

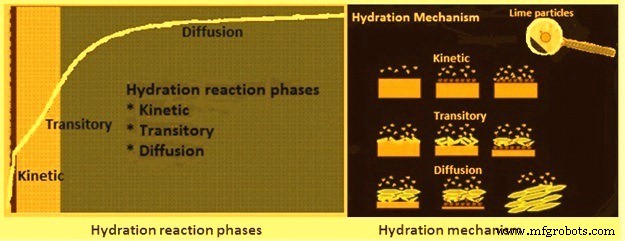

水和物の結晶は凝集する機会が少ないため、急速な水和はより細かい粒子を生成する傾向があります。ただし、最も迅速な反応が必ずしも最良の状態であるとは限りません。原則として、典型的な高反応性石灰反応は、3つの異なる段階で発生します(図3)。これらのフェーズは、(i)動的、(ii)一時的、および(iii)拡散と呼ばれます。運動段階は通常非常に短く(10秒未満)、急激な温度上昇を示します。これは、温度の全体的な上昇の50%にもなる可能性があります。一時的な段階の長さ(多くの場合1分未満)は、ハイドレーターに供給される石灰の塊のサイズによって変化する可能性があります。温度上昇の目に見える曲がりを示しています。拡散段階では、温度が再び急激に上昇し、急速に平坦化して反応の終了を示します。

図3水和反応段階と水和メカニズム

水和メカニズムも図3に示されています。石灰粒子の水和メカニズムは、水との最初の接触後、石灰と水の接触が妨げられないため、数秒で反応が非常に強く開始することを示しています。部分的に消石灰の最初の層が表面に生成された後、それは粒子表面の近くに留まる傾向があるため、下の生石灰層に対するシールドとして機能します。したがって、部分的に消石灰の層は水の浸透を遅らせます。 Ca(OH)2結晶が徐々に最終形状に形成されると、それらは分離し始めます。これにより水の浸透が改善され、反応傾向が再開されます。重要な他の要因は、反応の進展が生石灰の塊のサイズの関数であるということです。

鉄鋼プラントでの石灰石と石灰の適用

高炉(BF)ルートによる鉄の生産中に、石灰石は焼結の過程で、または高炉での直接供給として追加されます。石灰石は通常、中性またはわずかな塩基性BFスラグを得るために製鉄中に添加されます。石灰石のCO2は焼結プロセス中に排出されるため、焼結による石灰石の添加がより好ましいルートです。焼結の場合、石灰石はハンマークラッシャーで-3 mm(85%から90%の範囲)に粉砕されてから、焼結混合物に混合されます。高炉への直接供給の場合、10mmから40mmのサイズの石灰石の塊が使用されます。

焼結による石灰石添加の場合、最近は煆焼石灰石(石灰)も直接使用されています。焼結工程で生石灰を使用することには、(i)焼結混合物の結合特性の改善、(ii)焼結機の生産性の改善、(iii)焼結強度の改善、および(iv)関連する利点を持つ排気ガスの量。

SiO2は高炉でのアルミナ(Al2O3)の影響に対抗するため、焼結目的で使用される石灰石には高いシリカ(SiO2)が含まれていることが好ましい。

石灰石の2番目の主な用途は製鋼です。スラグの塩基度(CaO / SiO2)を約3に維持するために使用されています。製鋼では、石灰石が焼成された形で使用されます。製鋼で使用する場合、石灰石中のSiO2(酸性の性質のため)の含有量は非常に低く、できれば1%未満である必要があります。また、製鋼のプロセスは非常に速いプロセスであるため、利用できる時間が少ないため、石灰の反応性は非常に良好である必要があります。製鋼プロセス全体が完了するまでに20分もかかりません。

石灰(焼成または水和)のマイナーな用途は、脱硫剤、豚鋳造機の型のコーティング、酸性水の中和、水処理、廃水(排水)処理、煙道ガス処理、汚泥および下水処理などです。合成スラグの成分として追加されることもあります。

製造プロセス