海綿鉄とその高温輸送の排出オプション

直接還元鉄とそのホットトランスポートの排出オプション

海綿鉄(DRI)を製造する2つの主な方法は、(i)垂直シャフト炉でのガスベースのプロセスと(ii)回転炉での石炭ベースのプロセスです。どちらのプロセスでも、還元反応は固体状態で行われ、炉の最高温度は850℃から1050℃の範囲です。

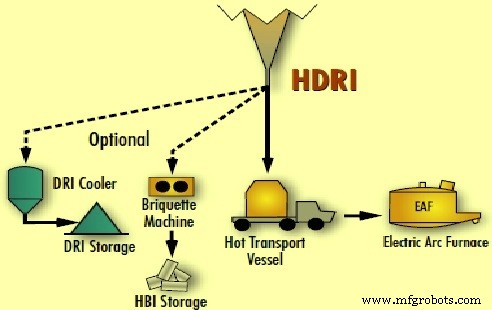

石炭ベースのプロセスでは、生成されたDRIは、DRIから分離する必要のあるチャーと混合されます。したがって、DRIとチャーの混合物はロータリークーラーで冷却され、次にチャーは磁気分離プロセスによってDRIから分離されます。垂直シャフト炉プロセスの場合、チャーはDRIと一緒に存在しないため、3つの排出オプションを利用できます。これらは、コールドDRI(CDRI)、ホットブリケットアイアン(HBI)、およびホットDRI(HDRI)です。

ほとんどの垂直シャフトDRI炉は、CDRIの製造用に製造されています。これらの炉では、還元後に生成されたDRIは、炉の下部で約50℃に冷却されます。CDRIは、後で使用するために近くの製鋼所に輸送される前に、不動態化のためにサイロに一時的に保管されます。 CDRIは自動点火の特性を備えており、国際海事機関(IMO)の要求に応じて、輸送および保管中に特別な予防措置を講じる必要があります。 CDRIは、EAFでの連続充電に最適な素材です。

HBIは現在30年以上にわたって生産されています。これは、DRIを保管用に準備し、外航船で輸送するための望ましい方法です。 HBIの製造では、高温のDRIが約700℃の温度で垂直シャフト炉から排出されます。高温のDRIは練炭製造機に送られ、通常の寸法が30 mm x 50 mmx110の枕状の練炭に圧縮されます。んん。 HBIはCDRIよりも50%密度が高いため、HBIの再酸化の傾向が大幅に減少します。これにより、IMOが認識している特別な予防措置なしに、HBIを保管および処理できます。 HBIは、スクラップ処理装置を使用して輸送および処理でき、EAFで簡単にバッチチャージできます。 HBIは、特別に設計されたシステムを使用してEAFで継続的に充電することもできます。

HDRIは、約700℃の温度で垂直シャフト炉から排出され、高温状態で鋼溶解工場に輸送され、高温状態の電気アーク炉(EAF)に直接DRIを装入します。垂直シャフトDRIキルンから直接EAFにホットDRIを充填することは、ホットチャージと呼ばれます。

ホットチャージのメリット

ホットチャージには2つの大きな利点があります。エネルギー消費量の削減とEAFの生産性の向上です。現在、世界中のほとんどの鉄鋼溶解店には、EAF用のホットチャージシステムがあります。実際、今日、鉄鋼溶解店には、冷たい材料と熱い材料のどちらかを選択できるEAF用の供給システムがあります。 DRIを溶融温度まで加熱するためのEAFのエネルギー要件が少ないため、HDRIを充電する場合にエネルギー節約が発生します。経験則では、DRIの充電温度が100℃上昇するごとに、電力消費量は約20 kWh/tCS減少します。したがって、EAFで600℃を超えるホットDRIを充電する場合の最小節約量は、120 kWh/tCSです。電気エネルギー節約の追加の利点は、線形関係があるため、電極消費量の削減です。溶鋼1tあたり0.5〜0.6kg程度の電極消費量の節約が見込まれます。

ホットDRIを使用すると、タップ間の時間が短縮され、したがって加熱時間が短縮されるため、ホットDRIの充電によるEAFの生産性の向上は重要です。コールドDRIの充電と比較して、ホットDRI充電では最大20%の生産性の向上が達成されます。 HDRIを使用すると、特定の耐火物の消費量も削減されます。耐火物の消費量の節約は、溶鋼1トンあたり1.8〜2kgのオーダーです。

ホットDRI充電の環境上の利点もあります。顕熱を大気に放散するのではなく、DRIに保持することで、2つの方法で全体的な排出量を削減できます。第一に、電力需要が少ないため、生産される鉄鋼1トンあたりの発電所の排出量が削減されます。第二に、炭素注入を採用しているEAFの場合、EAFで必要なエネルギーが削減されると、排出されるCO2が減少します。

HDRIの転送

HDRIの転送は、さまざまな点で重要です。 HDRIの輸送の難しさは、材料が高温であるだけでなく、非酸化性雰囲気に保つ必要があることです。 DRIシャフト炉からEAFへのHDRIの輸送方法は、DRIの品質に悪影響を与えることなく、HDRIを供給することができるため、これは重要な要件です。また、最大限の運用上の柔軟性を提供する必要があります。さらに、システムは信頼性が高く、メンテナンスが容易で、操作が簡単でなければなりません。

HDRIの輸送のために市販されている4つの選択肢があります。これらの代替案はそれぞれ、輸送距離、コンポーネントの配置、輸送能力などの要因に応じて、最適な用途があります。これらの4つの代替案について以下に説明します。

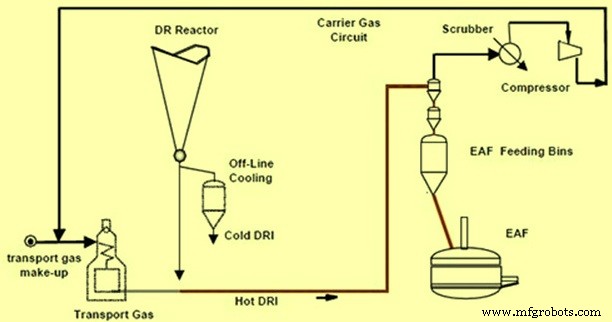

HYTEMPプロセス –このプロセスは、Tenova HYLによって開発され、1998年にTernium Monterrey工場に設置され、HDRIを輸送するための空気輸送プロセスです。このシステムは、輸送ガス(不活性ガスまたはプロセスガス自体のいずれか)を使用して、HDRIを気送管を介してEAFの上の保持ビンに運ぶことによって動作します。輸送ガスは回路から除去され、DRプラントに再循環され、HDRIはEAFへの継続的な供給のために保持ビンに充填されます。このシステムには機械部品はありません。 DRシャフトキルンからの微粒子は、ゴツゴツした材料で運ばれ、輸送ラインを緩衝します。これらの罰金は、EAFのDRIの塊とともに、EAFにも課せられるため、歩留まりが向上します。システムを図1に模式的に示します。

図1Hytempプロセスの概略図

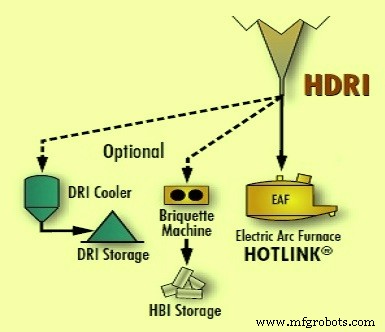

HOTLINKプロセス –このプロセスは主に重力輸送を使用し、Midrexによって開拓されました。このプロセスは、HBI生産のためのHDRIの重力供給に使用されるのと同じ技術を使用します。 DRIシャフトキルンからのHDRIは、製鋼所の外と上のサージビンに排出されます。このサージビンから、HDRIはEAFに直接重力で供給されます。 HOTLINKモジュールは、サージビンを介してあらゆる不調状態を処理するために装備されています。このシステムは、EAFの需要に応じてEDRをEAFに供給します。 HOTLINKプロセスは、DRIシャフトキルンとEAFの間の距離が40メートル未満の場合に使用されます。このプロセスを図2に模式的に示します

図2HOTLINKプロセスの概略図

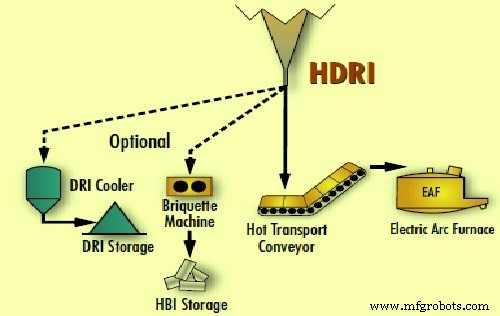

ホットトランスポートコンベヤシステム

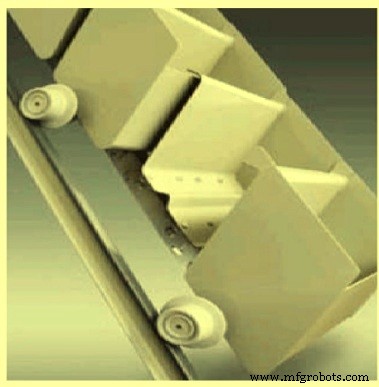

製鋼所がDRIシャフトキルンに隣接していない場合(40m以上100m未満)、HDRIを製鋼所に輸送するために断熱機械コンベヤーが使用されます。この場合、DRIはDRIシャフトキルンから完全に密閉され断熱されたコンベヤーに排出され、温度損失を最小限に抑え、脱酸を防止するように設計されています。コンベヤーは、バケツに似た形の特別に形成された鍋を備えています(図3)。コンベヤーの閉じたフードには、インターティングシステムが含まれています。コンベアは、リーズナブルなコストで信頼性の高い操作を提供します。 HDRIは、EAFの上にある2つのHDRIビンの1つに供給されます。このビンの1つがHDRIをEAFに排出しているとき、2番目のビンはコンベヤーによってHDRIで満たされます。熱間輸送コンベアシステムの概略図を図4に示します。

図3ホットDRIコンベヤー

図4高温輸送コンベヤーシステムの概略図

高温輸送船による輸送

DRIシャフトキルンとEAFの間の距離が100メートルを超える場合、または1つのDRIシャフトキルンが2つ以上の鉄鋼溶解工場に供給する場合、HDRIの輸送は、通常60の容量を持つ断熱容器を使用して行うことができます。トンから90トン。 DRI垂直窯から、容器は気密シール付きのパイプを通して満たされます。 1つの容器が充填された後、パイプが閉じられ、別の容器が充填を開始します。充填された容器は、レールまたはトラックで鉄鋼溶解工場に輸送されます。 Essar Steelは、1990年代に高温輸送船の使用を開拓してきました。高温輸送船によるHDRIの輸送の概略図を図5に示します。

図5高温輸送船による高温DRIの輸送の概略図

製造プロセス