コークス化圧力現象とその影響因子

コークス化圧力現象とその影響要因

コークス化圧力は、二重加熱壁、垂直、スロットタイプのコークス炉の使用により重要になっている現象です。コークス製造にも使用されている熱回収コークス炉の丸型ビーハイブ炉でも、石炭は自由に上向きに膨張するため、この自由膨張によって装入物の膨潤に対応します。一方、スロット式コークス炉では、加熱された壁に対して水平方向に石炭が膨張するのが制限されます。石炭の炭化プロセス中にオーブンの壁が早期に故障するケースがいくつかあります。

新しい、より大きく、より高いコークス炉の建設は、コークス化圧力のために歪んだ壁の望ましくない発生を伴い、炭化中の石炭の膨張挙動に関するいくつかの研究をもたらした。コークス炉で使用する前に石炭混合物の安全性をテストできるように、信頼性の高いテストの開発に重点的に取り組んできました。

コークス化圧力の発生

炭化プロセス中、石炭はプラスチック段階を通過し、揮発性物質(VM)は、その段階中およびその段階の後、より少ない程度で発生します。通常、プラスチック段階でコークス化圧力が発生することが認められています。コークス炉室では、炭化の開始から加熱壁に平行な2つの垂直プラスチック層が形成されます。炭化が進むにつれて、これらの層はオーブンの中心に向かって移動します。同時に、チャージの上部と下部に同様の水平層が形成されます。これらは2つの垂直層で結合され、全体が非炭素化石炭を囲む連続領域を形成し、通常は「プラスチックエンベロープ」と呼ばれます。

原料炭の場合、プラスチック層の透磁率は低い。したがって、強い塑性石炭では、未変換石炭のクールゾーン内に圧力が発生する可能性があります。プラスチック層内およびプラスチック層間の内圧の合計は、コークス層を介して伝達され、壁に圧力をかけます。

プラスチック層がオーブンの中心で出会うと、石炭の温度がプラスチックの温度範囲全体で上昇している間、石炭の中央の塊が両側から同時に熱を受け取ります。これにより、コークス化速度が加速し、ガスの発生速度が速くなり、逃げる抵抗が大きくなります。これにより、内圧と壁圧の両方にピーク値が生じます。

プラスチック層もオーブンのドアと平行に形成されているため、石炭が投入されるとすぐに、変換されていない石炭の周囲に完全な連続プラスチックエンベロープが存在します。したがって、プラスチック層の低温側から発生したVMは、エンベロープ内に閉じ込められます。層が出会う直前に、加熱速度が増加するため、発生するガスの量が増加し、その結果、圧力が増加します。コークスに再凝固した後、エンベロープの消失により圧力が急激に低下します。

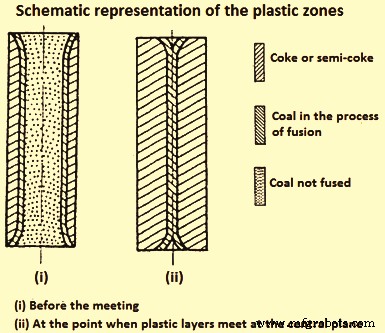

別の説明によると、オーブンのドアに平行なプラスチック層を形成するのに十分な熱がありません。したがって、プラスチックスリーブ(チューブ)は、2つの主要なプラスチック層と2つの二次的なプラスチック層から形成されます。これはほぼ長方形ですが、熱損失のためにドアの近くで広がります(図1)。コークス化圧力は、プラスチック層内のガスの圧力から生じ、すでに形成されたコークスとセミコークスを介して壁に伝達されます。

図1プラスチックゾーンの概略図

チャージセンターに最も近い側で発生するガスにはタールが含まれており、プラスチック層に捕捉されると凝縮して再蒸発します。凝縮タールによる石炭の含浸は、プラスチック層の粘度を変更します。内部ガス圧は、石炭の性質と炭化条件に大きく依存します。それは、プラスチック層の膨潤、セミコークスの収縮、およびある程度の非炭素化石炭の圧縮の間の確立された平衡に関連しているようです。

主な現象は、プラスチック層内の内部ガス圧の現象ですが、壁圧は、ガス圧がセミコークスとコークスを介して壁に伝達されることによって発生します。内部ガス圧の大きさは、プラスチック層内のガス状物質の発生速度と、プラスチック層の流れに対する抵抗、つまり層の透過性に依存する可能性があります。

ただし、プラスチック温度範囲での揮発分除去の速度は、VM含有量の高い石炭の方が高くなりますが、これらの石炭は高圧を与えません。したがって、透過性は、内部ガス圧の発生において最も支配的な要因となる可能性があります。これは、高品位炭のVM発生の最大速度が再凝固温度に近いためです。実際、最大壁圧と再凝固温度付近の残りのVMの進展速度との間には関係があります。

単一加熱壁オーブンを使用した調査中に、透過性はプラスチック層の中心で最小であり、再凝固の生成物で最大であることが観察された。浸透性は2つの寄与によるものと考えられています。 1つ目は、(i)塑性域に存在する開放気孔率、(ii)分子の流れを可能にする超ミクロ気孔率、および(iii)粘性流を可能にするマクロ気孔率です。 2番目の寄与は、脱気気泡の破裂に続く流れから生じます。この現象は、セミコークスに隣接するプラスチック層の領域では、気泡の破裂がそれらの形成に優先し、層の中央では反対のことが起こるためです。したがって、プラスチック層の中心から、プラスチック層の中心の気孔率の最大値によって確立されたセミコークスに隣接するゾーンへの物質移動があります。

高圧を与える石炭の場合、この最大値は、プラスチック層に隣接する石炭ゾーンで最小値に置き換えられることが観察されています。これは、これらの石炭では、浸透率の2番目の寄与、つまり気泡の破裂が低く、この仮定は、プラスチック層の中央に最大の気孔率がないことから裏付けられているためです。ガスの逃げ道が制限されているため、プラスチック層の領域の圧力が上昇し、石炭の圧縮を引き起こし、その結果、気孔率が最小になります。

コークス化圧力に関する初期の研究

石炭混合物の安全性を確認するために、最初に実験室試験が実施されました。これらの試験中、小さなるつぼに入れられた少量の石炭が、一定の圧力または一定の体積のいずれかで片側から加熱されました。 1920年に開発されたテストは、石炭によって生成される膨潤圧を決定する最初の試みと見なされます。この試験では、100グラムの石炭を、ガス焚き炉で、標準的な条件下で垂直の円筒形の鉄るつぼで加熱しました。穴あきピストンがチャージの上に置かれました。ピストンの動きは適切に記録され、重要な測定値は、パーセンテージで表された体積の変化でした。このテストはさらに2つの方向に発展し、一方では定圧テストで、もう一方では定容量テストで結果が得られました。

定圧試験の修正では、80グラムの空気乾燥石炭を鋼製るつぼに入れました。石炭装入物に1kg/sq cmの荷重をかけ、装入物の膨張と収縮の両方を体積変化として記録した。定容試験を実施した定容試験の変更では、風乾した石炭120グラムを鋼製るつぼで炭化し、石炭を定容に保つために必要な圧力を記録しました。

さらに、数キログラムの石炭を使用した多数の大規模試験が開発されました。それらの概念は、小規模なテストと同様でした。代表的な例は、主にサイズが小さい試験とは異なり、約5kgの充電容量を持つ大定圧試験でした。 0.08 kg /sqcmを超える石炭装入で発生した圧力のみが測定されました。この圧力は、コークス炉壁の最大許容限界と見なされていました。もう1つの大規模な実験室テストは、「唯一加熱」オーブンテストでした。このテストでは、約35 kgのチャージをソールから一方向に加熱し、約0.14 kg /sqcmの圧力をかけました。上部スラブの動きは、カテトメーターによって追跡されました。

上記の試験での加熱は片側であったため、現象は大きなオーブンで発生する現象とはかなり異なったままでした。コークス炉内の壁圧を記録することは困難であるため、初期の研究者は、二重壁加熱を採用することにより、商業用オーブンで発生する炭化条件を可能な限り厳密にシミュレートする必要があると感じました。そこで、両方の加熱壁が可動式の大型オーブンチャンバーを設計しました。一方の壁を固定することにより、炭化中にもう一方の壁にかかる圧力を油圧システムを使用して測定できます。このオーブンは、コークス化圧力を直接測定できる可動壁オーブンのプロトタイプと見なされていました。

いくつかの可動壁オーブンが世界中に存在します。すべてのデザインは、2つの側面からの加熱に基づいています。それらの壁の1つはトロリーに取り付けられているため、自由に移動できます。炭化中に発生するコークス化圧力は、壁にかかる力として表され、適切な装置によって測定され、壁圧と呼ばれます。それらはガスまたは電気加熱のいずれかであり、250kgから500kgの範囲の石炭料金を受け取ります。実物大のオーブンと同様に、炭化中に2つの垂直なプラスチック層が形成され、オーブンの中心に向かって徐々に進み、そこで合流します。

可動壁オーブンの最も古い設計の1つでは、約250kgの石炭が300mm x 700 mm x1100mmのコークス化チャンバーで炭化されました。 1つの壁はローラーに取り付けられ、壁にかかる圧力を測定するためのレバーウェイトシステムが装備されていました。このオーブンは、アメリカの石炭によって発生するコークス化圧力を研究するために使用されました。石炭を3mm未満で80%粉砕し、かさ密度(BD)が785 kg/cumから850kg/ cumの範囲の低含水率で充填する、300回のテストを実施しました。

コークス化時間に対して圧力をプロットすることによって得られた曲線は、試験された石炭のいくつかの特性に従って、6つのタイプに分類されました。図2に各タイプの圧力曲線の例を示します。タイプ1から3の圧力曲線はすべて、通常は業務用オーブンで安全に使用できる石炭またはブレンド用です。曲線2または3を与える石炭は、より高いBDで充電されると、より高い圧力を与える可能性があります。タイプ4から6は、コークス炉で使用するのが危険な石炭の圧力曲線です。

図2可動壁テストオーブンでのさまざまな石炭のテストの圧力曲線

Center de Pyrolyse de Marienau(CPM)でのコークス化圧力の現象を広範囲に調査するために、より大きな400kgの可動壁オーブンが使用されました。このオーブンでは、2つの壁はコランダム構造であり、高温での操作が可能で、熱衝撃に対する強度と耐性が高くなっています。可動壁に加えられる力は、加熱壁の有用な表面の幾何学的中心にある壁の外側に取り付けられたひずみゲージ天秤によって測定された。このオーブンでのさまざまなテスト中に、4つの主要なタイプのコークス化圧力(最も頻繁に発生した時間曲線)が作成され、図3に示されています。

図3主なタイプのコークス化圧力曲線

これらの曲線の形を分析することにより、これらは2つの基本的な曲線の重ね合わせから生じたものであり、それぞれが2つの段階の1つに対応していると結論付けられました。最初の段階は、オーブンの壁に平行なプラスチック層の形成とそれらが互いに向かって移動することを反映し、2番目の段階は、オーブンの中心でのプラスチック層の合体を反映します。タイプ1とタイプ2の曲線は、高圧を発生させる石炭によって与えられました。タイプ3は、圧力の大きさに関係なく、刻印された帯電石炭の特徴でしたが、タイプ4は、低圧を与える石炭について記録されました。高圧を与えた石炭は、同様のタイプの曲線を示しました。

VMの低い石炭の場合、圧力は最初から最大まで定期的に上昇していました。高いコークス化圧力に典型的な他のタイプの曲線は、最初の1時間の間に圧力の急激な上昇を示しました。その後、炭化の過程で圧力は比較的一定のままでした。プラスチック層が出会うと、プラスチック石炭が消えるまでさらに増加しました。

コークス化圧力の問題に対する別のアプローチは、プラスチック層の中心でのガスの圧力の測定でした。これらの測定は、可動壁オーブンと工業用オーブンの両方で行われたため、2つの結果セットを比較できます。ガス圧は、オーブンのドアまたはチャージホールの蓋のいずれかの穴から導入されたチューブを使用して測定されました。

テストオーブン内のガス圧と壁圧の同時測定に関するいくつかの研究がありました。これらの研究では、チャージの中心の最大ガス圧がピーク壁圧に関連していることがわかりました。ガス圧はオーブン壁からの距離とともに増加し、プラスチック層の接触時にチャージの中心で最大値に達しました。この最大ガス圧は通常、壁圧のピークと一致し、常に大きかった。さまざまな研究で、壁圧に対するガス圧の比率にさまざまな値が与えられました。

ある研究では、炭化が進行し、プラスチック層が移動するにつれて、ガス圧が急激に上昇することがわかりました。プラスチック層がポイントを超えて移動すると、ガス圧は急速に低下し、そのプローブはガス圧を再び記録しませんでした。プラスチック層がオーブンの中心で出会ったとき、記録されたガス圧はオーブンの他の点の圧力よりも高かった。この実験でのガス圧と壁圧の比率は、低圧の場合の1未満から、高圧の場合の最大3まで変化しました。

別の調査では、内部ガス圧力に対する充填条件と炭化条件の両方の影響が調査され、内部ガス圧力は壁圧力と同じ変数の影響を受けることがわかりました。

CPMでの別の調査では、2つの観察が行われました。(i)炭化の開始時にソールとルーフに平行に2つのプラスチック層が形成され、オーブンの中心に向かって進行し、(ii)プラスチック層はありませんでした。ドアと平行に形成されました。ガス圧/壁圧の比率については、約0.5の値が見つかりました。

さまざまな研究で報告された最大ガス圧とピーク圧の比率の違いは、試験装置と手順の違いに起因していました。可動壁オーブンでは、コークス化は主に加熱壁から進行しましたが、同時にかなりのコークス化がソール、屋根、そして疑わしいことにドアから内側に進行し、これによりオーブンの中心で出会うプラスチック層の面積が減少しました。

CPMは、オーブンセンターでのプラスチック層の会合の時間の公式を提案しました。式は、Pw / Pi =Si / Sでした。ここで、Pwは壁圧、Piは内圧、Sは装薬の側面、Siは中心面のプラスチック層の投影面積です。壁圧ピークの時間。 PiはPsよりも大きく、これらの圧力は同時に内圧と壁圧でした。 Siは、2つの主要なプラスチック層が結合した瞬間にテストオーブンを放電することによって評価されました。定義上、比k =Si / Sは充電の時点で1でしたが、炭化の過程で最終的な影響により減少し、石炭が再固化した後はゼロになりました。実物大のオーブンでは、壁の高さに比べて最終的な影響が小さかったため、Si / S比は約1であり、コークス化壁の圧力は中央の最大ガス圧力に等しくなりました。テストオーブン内の特定の条件下で炭化されたブレンドが壁圧Pを生成する場合、同じ条件下で動作する大型オーブンで予想される圧力は2Pのオーダーであることが示唆されました。

安全限界の設定。

可動壁オーブンと実物大オーブンで実施されたいくつかの研究は、本質的にコークス化圧力の現象を制御し、過度の圧力によって引き起こされる損傷からオーブンを保護することを目的としていました。石炭混合物の評価には、一般に可動壁オーブン試験が採用され、結果として得られる最大壁圧を使用して、以前に確立された限界と比較して石炭混合物を安全または危険として分類します。テストオーブンでのブレンドのBDは非常に重要であると考えられています。少なくとも実物大のオーブンの平均と等しく、できればいくらか高くする必要があります。

圧力が過剰であるかどうかは、加えられる圧力だけでなく、オーブンの壁が耐えることができる圧力にも依存します。したがって、コークス炉壁の強度を評価するために多くの努力が払われてきました。

壁の強度要件は、炭化プロセス中に壁に加えられるピークの不均衡なコークス化圧力によって主に支配されます。これらの不均衡な圧力により、壁の水平方向の曲げが発生します。壁の接合部には一貫した引張強度がないため、屋根と壁の重量を含む垂直重力荷重によって安定させる必要があります。

油圧プレスからの横方向圧力を受けた特別に構築されたコークス炉壁で研究が行われました。側圧に対するコークス炉壁の抵抗がどれほど低いかが示されている。圧力が約0.09kg/ sq cmになると壁に初期亀裂が発生し、圧力を0.13 kg / sq cmに上げると、膨らみの速度が急激に増加します。冷たい壁からのこれらの結果に基づいて、0.07 kg /sqcmの非常に安全な限界が示唆されています。非常に低い制限により、石炭源、石炭混合物、および炭化条件を選択する際の柔軟性が制限されます。したがって、可動壁オーブンで炭化された数百の石炭の結果を比較し、商業オーブンでのこれらの石炭の挙動を考慮した後、コークス炉で炭化された石炭の以下の安全限界が確立されました。

- 0.14 kg /sqcmを超える圧力が発生する石炭は危険です。

- 0.11 kg / sq cmを超える圧力が発生する石炭は、3メートル(m)を超えるオーブンで定期的に炭化すると危険な場合があります。

- 圧力が0.11kg/sqcm未満の石炭は安全です。

1948年と1952年の研究に基づいて、British Coke Research Association(BCRA)は、テストオーブンで発生する圧力が0.14 kg / sq cm未満であれば、石炭の混合物は安全であると結論付けました。この制限は、1956年にBCRAで行われたさらなる作業によって確認されました。この作業では、作業寿命の終わりにある業務用オーブンと可動壁オーブンにいくつかのブレンドを充填しました。実物大オーブン内の壁の動きを専用装置で測定し、試験中およびバッテリー冷却後の壁の動きを調べ、損傷を確認しました。彼らは、0.13mmまでの市販のオーブン壁の弾性たわみが亀裂の出現なしに起こり得ることを示唆しました。その点を超えると、それ以上のたわみは容易に発生せず、亀裂が発生しました。

1960年代と1970年代には、背の高い(6 m以上)コークス炉の建設が普及しました。これらのコークス炉は、0.14 kg /sqcm未満のコークス化圧力が安全であるという仮定の下で操作されました。その結果、場合によっては、これらのオーブンが深刻な初期の耐火物による損傷を受けました。高さ6mのバッテリーは進行性の損傷を受けており、5年未満の動作後にシャットダウンする必要があったと報告されています。早期故障の原因を特定するための調査には、6mの壁の構造分析が含まれていました。

数学的な研究は、片側からの圧力にさらされた6mのオーブン壁から実行されました。この分析から、崩壊を引き起こす可能性のある不均衡な側圧は、0.12 kg /sqcmをわずかに超えると計算されました。推奨される活荷重係数1.7と、亀裂に対する保守性を考慮して、許容される不均衡な側圧が0.07 kg /sqcmを超えないようにすることが推奨されました。

コークス化圧力に影響を与える要因

1950年代初頭から、コークス化用の石炭を評価するために、可動壁オーブンおよび他の同様のサイズのパイロットオーブンが使用されていました。パイロット規模の試験は、実物大のオーブン試験よりも安価であり、一般に、大規模な石炭の挙動に関する優れたガイダンスを提供します。可動壁オーブンと実物大オーブンで発生する内部ガス圧を比較することで、ある程度の安心感が得られます。コークス化圧力に影響を与える要因に関して行われた研究のほとんどは、パイロット規模のオーブンを使用して行われています。

コークス化圧力の大きさに影響を与える多くの要因が見出されています。それらは、具体的には(i)石炭の固有の特性、(ii)選炭と物理的特性、および(iii)オーブンの動作条件の3つの大きなカテゴリに分類できます。

石炭 –初期の研究では、ドライアッシュフリーベースで16%から30%のVM含有量の石炭を充填するときに危険な圧力に遭遇し、VM含有量の低いまたは高い石炭では決して発生しないことが示されています。強く膨張する石炭は主に明るい石炭で構成され、鈍い石炭の割合が高い石炭は膨張力が小さいことがわかっています。したがって、岩石学的調査から、石炭の膨張の程度に関していくつかの結論を引き出すことができます。

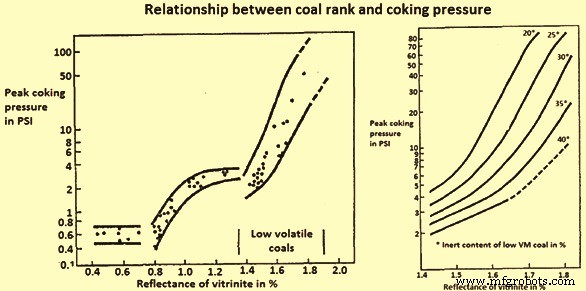

Bethlehem Steel Corporationは、18インチ(457 mm)のテストオーブンと多種多様な単炭および石炭混合物を使用して、コークス化圧力に対する石炭組成の影響について一連の実験を実施しました。石炭ランク(ビトリナイト反射率で示される)とコークス化圧力の間には一般的な関係が存在することがわかっています(図4)。図4から、反射率が1.35%を超える低VM石炭の一部(すべてではない)によって高いコークス化圧力が発生する傾向があることがわかります。さらに、コークス化圧力は、石炭ランクの増加とともに増加するだけでなく、不活性含有量の減少とともに増加することが見出された。

図4石炭ランクとコークス化圧力の関係

石炭ランクと不活性含有量は相乗的な相互作用を持っています。どのランクのレベルでも、石炭の不活性含有量が高い場合、コークス化圧力は低くなる傾向があります。低VM石炭の影響のみを考慮すると、低VM石炭の反射率の増加に伴って石炭混合物によって生成される圧力が増加し、低VM石炭の反射率が1.65%を超えるとこの増加が加速します。ただし、ランクの知識では、石炭からのコークス化圧力の危険性をある程度確実に評価することはできません。 18%から25%のVMの間では危険性が高く、25%から28%のVMの間では、程度は低いものの、まだそこにあると言えます。反射率が1.65%を超え、不活性成分が少ない低VM石炭は、単独または混合でコークス化されているかどうかにかかわらず、高圧を生成します。

石炭の酸化 –石炭の酸化により、最大の可塑性が低下し、プラスチックゾーンが狭くなります。一部の石炭の酸化は、最初はコークス化圧力を上昇させるが、その後、膨張が低下し、コークス化圧力が急激に低下することが見出された。同時に、インデックスM10が増加します。

フーリエ変換赤外(FIR)研究は、酸化の初期段階で形成される主な官能基がカルボニルとカルボキシルであることを示しています。より高い酸化度では、証拠はエーテル、エステルおよびフェノール基の有意な増加を示しています。酸化による塑性特性の喪失は、エーテルとエステルの架橋の形成に起因します。

スペインの3つの石炭の空気酸化の影響を調査した。この結果から、試験により「危険」と評価された石炭については、酸化により危険性が一定の酸化レベルで最大になり、その後急激に減少したと結論付けられた。安全であると特徴づけられた石炭の場合、空気酸化による感知できるほどの影響はありませんでした。

高品位炭が示す500℃から600℃の間の低透磁率に対する酸化の影響に関するCPMでの研究では、酸化とともに透磁率が増加することが示されています。これは、酸化された石炭のオープンポアボリュームの増加に起因しています。コークスの品質を同時に損なうことなく酸化によってコークス化圧力を下げることは困難であるが、適度な酸化によって圧力が上昇する可能性があるという一般的な合意があります。

石炭ブレンドの研究 –石炭混合物の挙動とそのコークス化圧力について一連の実験的研究が行われました。ブレンドは、3.5%の含水率で重力によって充填され、2mm未満で80%まで単純に粉砕されています。結果から、以下のことが結論付けられました。

- 単独で投入したときに中程度のコークス化圧力を与える石炭は、混合組成の関数として、危険な石炭のコークス化圧力にほぼ直線的に影響します。

- コークス化圧力を与えない高VM石炭は、添加量に比例するよりも急速に圧力を低下させます。したがって、それらは圧力を下げるのにより効果的です。そのような石炭の有効性は、ランクが低いほど大きくなります。

- セミアンスラサイト(低VM)の動作は異なります。ブレンドで粉砕すると、圧力を下げる効果が顕著になりますが、コークスの品質も著しく低下します。一方、別々に粉砕した場合(95%から1 mm未満)、15%を追加するだけで圧力を下げることができ、コークスの品質はわずかに低下します。不活性であるセミアンスラサイトは、溶融中の石炭の粘度を増加させ、これは石炭の凝集力を損なう。また、セミコークスの収縮を低減し、高VM石炭を追加すると、収縮が増加します。

石炭混合物は、単独で投入されたときに個々の石炭によって生成される圧力よりも高い圧力を与えることも観察されている。これは、わずかに可融性の低VM石炭が、非常に可融性の石炭と関連している場合に発生します。次に、流動状態により、低VM石炭の危険な特性を表現できます。

BCRAでは、膨潤圧の発生に関して、二成分混合物の挙動は、混合物に過剰に含まれる石炭の特性に大きく依存することがわかっています。ブレンドの効果に関する彼らの研究から、以下が結論付けられました。

- コークス化圧力は、VMが24%未満の石炭混合物でのみ発生します。

- 弱粘結炭を30%添加すると、低VM炭の危険な特性が大幅に低下します。

- 高/低VM石炭の混合物では、高VM石炭の部分を増やすと、圧力が低下します。

- 同様のVM含有量の3成分混合物では、ほとんど非粘結性の石炭を15%添加すると、粘結性圧力の発生が防止されます。

ピッチ追加の効果 –高品位炭の入手可能性の低下により、冶金用コークスの製造用の石炭混合物にピッチ添加剤を使用することへの関心が高まっています。ピッチは架橋剤として機能し、得られるコークスの強度を向上させることができます。ピッチは(i)塑性状態を変更し、この変更は、ピッチからフリーラジカルへのH2の移動を伴う水素(H2)移動反応に関連しているため、塑性状態が安定し、(ii)塑性層が広がり、(iii)増加します。 VMの進化。石炭にピッチを追加すると、コークス化圧力が増加する傾向がありますが、その影響の大きさは石炭の性質によって異なります。

イナートの効果 –石炭の圧力を大幅に下げるには、比較的少量の不活性物質で十分ですが、不活性物質の粒子サイズは非常に大きな影響を及ぼします。不活性物質はいくつかの効果をもたらす可能性があります。すなわち、(i)不活性物質は体積が変化しないため、石炭が膨潤するために利用できるスペースが増加するため、石炭に対する希釈剤効果、(ii)粒子サイズ効果は、不活性物質のサイズが石炭よりも細かいため、平均的な細かさが増し、圧力が低下します。(iii)不活性物質が一定量のタールとビチューメンを吸収し、石炭の流動性と膨潤を低減するため、特定の作用があります。効果が大きいほど、(iv)再凝固後の装入物の収縮が変化し、(v)不活性物質がプラスチック層の透過性を高める可能性があります。

BCRAでは、コークス圧にコークス風を加えることに関する研究が行われました。通常、平均壁圧は、コークス風の割合が増えるにつれて低下します。別の一連のテストでは、最大30%の粗いそよ風で、最大内部ガス圧力は5%を超えるコークス風を追加すると減少しますが、最大壁圧は10%を超える追加までそれほど減少しないことがわかりました。 。

コークス化圧力を下げるための特許は、おがくずまたは他の不活性材料から形成されたフレークの2%から8%の添加を示唆しています。 The action of flakes is considered to be the disruption of the plastic layers in the oven charge, thus providing the necessary passage for the gases.

Effect of oil addition – The addition of oil in coal blends, changes the BD at constant moisture content and decreases the pressure. The added oil acts as a diluent and a reduction in pressure can be achieved without damaging the mechanical properties of the resultant coke. It has been observed that the addition of anthracene oil decreases the wall pressure of coals considerably while the maximum in the pressure is observed at a very low temperature, less than 300 deg C. This has been attributed to the ‘balloon effect’, i.e., the volatiles from the oil formed at low temperatures become trapped between the advancing plastic layers and their accumulation leads to the development of pressure.

Effect of moisture – An increase in the moisture in the charge decreases the pressure by decreasing the BD. The use of wet charges makes the carbonizing process very uneven and highly disturbed. The steam acts on the coal particles affecting their ability to absorb the liquid pyrolysis products. The moisture breaks through the plastic zone at different points and so by travelling along the chamber wall reaches the gas free space. The result is a highly deformed plastic layer.

The joining of the plastic layers is spread chronologically and locally over individual sections. So the pressure on the wall manifests itself only in a reduced form. On the other hand during carbonization of preheated charges the plastic layers formed converge with parallel faces to the heating walls and at the same time practically join together over the entire length and height of the chamber thus the pressure on the wall attains its maximum value.

During carbonization in slot type ovens, the moisture content across the charge rises steadily, in comparison with the moisture of the original charge, as moisture is distilled towards the oven centre. 。

Several investigators measuring internal pressure in the full scale ovens recorded a peak pressure coinciding with the temperature reaching 100 deg C at the oven centre. This peak is called the water or steam peak and is attributed to the fact that the steam can no longer condense in this region of the oven and must be expelled. Eventually it becomes trapped within the plastic envelope.

In a study, it has been found that the average water peak pressure depends only on the coal moisture and it decreases as moisture is increased suggesting that the BD is the important factor.

Effect of bulk density – BD is regarded as the most important of the variables affecting coking pressure. By increasing the BD, a safe blend can develop very high pressures. In several studies, it has been proved that the danger of damage to the oven increases with greater charge densities. With the erection of large ovens, the influence of BD of coal on the degree of expansion become more important because the coal charge become denser on account of the increased height of the fall during charging.

In several studies on the influence of BD on coking pressure, it is seen that a lack of agreement exists regarding the nature of the functional relationship between test oven wall pressure and BD. In some of the studies it is claimed that the logarithm of wall pressure with BD gives a straight line with slope, while in the other studies it is claimed that this relationship is better represented by a curve. In another it has been shown that at densities above 800 kg/cum (dry), the rate of increase in pressure with increasing BD is enhanced.

In a study at BCRA, it has been shown that gas pressure also displays the same variation with BD as wall pressure. It has been concluded that a given change of BD produces a given change in pressure irrespective of the method employed for BD control.

In a more recent work on the influence of BD on coking pressure, where a single blend has been used with different bulk densities, it has been seen that the variations in BD have been achieved in different ways such as oil addition, preheating treatment, variations in moisture content. In this study it has been found that BD has a large influence on the coking pressure and it is probably the most important factor affecting the pressure developed by any coal or blend charge.

Effect of particle size – When coal particles differing in size are heated the conditions for the transport of the gaseous pyrolysis products from the middle of the particle to the surface differs. The larger is the particle size, the greater has the pressure developing inside it as a result of the pyrolysis of the organic mass. This promotes condensation which exerts a major influence on the subsequent thermal changes of the coal substance. It has been found that the initial softening temperature increases and the plastic temperature range becomes smaller as the particle size decreases but the viscosity of the plastic mass increases.

It is difficult in practice to analyze separately the influence of BD and particle size on coking pressure. It is known in fact that an increase in the fineness of the blend involves a reduction in charge density and a reduction in coking pressure. The independent influence of crushing on coking pressure has been studied. In the study examination has been carried out regarding the influence of the degree of overall fineness of the blend, the degree of fineness of each blend constituent (differential crushing) and finally the effect of the mode of crushing, i.e., the shape of the size distribution curve. It was found that at practically constant density, the particle size has a very marked effect on coking pressure, fine crushing reducing the pressure.

Crushing the constituents of a blend separately does not seem to present any particular advantage. A study has shown that systematic crushing can in certain cases have a specific effect, i.e., at the same degree of fineness the pressure is lower than with simple crushing. The conclusion of this study is that the pressure depends much on the proportion of coarse particles (higher than above 2 mm to 3 mm).

By examining the simultaneous action of bulk density and crushing it has been found that the effect of one of the factors depends on the level of the other. Thus the effect of density is greater, the coarser the crushing and similarly, the effect of crushing is more pronounced, the higher the density.

Effect of oven width – The effects of changes in width of the oven chamber, studied using pilot ovens on the wall pressure is not consistent. In the area of 150 mm to 330 mm, the oven width seems to have a substantial effect with decrease of wall pressure with increasing width. However, for greater widths the effect is small or negligible.

At BCRA by using two different ovens with widths 300 mm and 426 mm, it has been found no significant difference between the pressures developed by a given coal when carbonized under similar conditions of BD and flue temperature.

In one of the studies a good correlation has been reported between wall pressure measured in both 150 mm and 300 mm in wide ovens. The plastic area/wall area ratio has been about the same for both these widths.

The coking pressure value measured in a movable wall oven is associated with the ratio K given by surface area of plastic zone/surface area of heating wall. When the width of the chamber is increased so is the increase in the carbonization time. So more time is available for carbonization to progress simultaneously from the sole upwards and the roof downwards, the final plastic layer therefore has a smaller area in a wide oven than in a narrow one. This has been confirmed by direct measurement of the plastic zone area through premature pushing. Thus widening of the chamber involves a reduction in coking pressure but the magnitude of the variation depends on the blend considered while generally remaining small.

Effect of flue temperature – An increase in flue temperature increases the heating rate which in turn (i) shifts the softening and re-solidification temperatures to higher values widens the plastic temperature range, (ii) increases the flow of gas liberated in the plastic layers, (iii) increases the thickness of the plastic layer, and (iv) reduces the viscosity. The increase in flue temperature also reduces the thickness of the plastic layer due to the increase of the temperature gradient. These effects act on opposite directions so the final effect can be very small or insignificant. By studying this effect the BCRA found that with two blends and one coal, higher heating rates resulted in some increase in wall pressure. However with one coal the opposite was observed and with two other coals they found no obvious effect.

In a study where testing of two blends has been carried out at three levels of temperature 1020 deg C, 1120 deg C, and 1200 deg C, it has been seen that, one blend has shown an increase in both wall and gas pressure with increasing flue temperature while the effect produced using the other blend was not significant.

In another investigation, where the influence of coking rate on gas pressure in commercial ovens has been studied, it has been concluded that increased coking rates has not significantly increased the pressure of the charged blends for the range of coking rates used (the centre of the oven has reached 900 deg C in 12.3 hours to 18.3 hours).

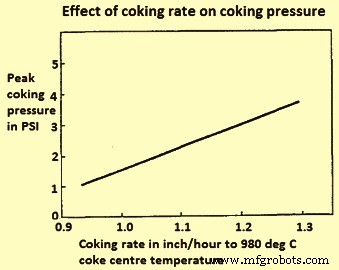

Other investigators have found that coking at faster rates increase the pressure in a consistent way (coking rate is based on time required to reach a coke mass centre temperature of 980 deg C) (Fig 5).

Fig 5 Effect of coking rate on coking pressure

製造プロセス