低品位鉄鉱石の選鉱とジギングのプロセス

低品位の鉄鉱石の選鉱とジギングのプロセス

鉄鋼の生産量の増加により、鉄鉱石資源の消費が加速しています。このため、高級鉄鉱石の入手可能性は低下しており、製鉄所への高級鉄鉱石の供給は急激に減少しています。したがって、シナリオは着実に、鉱山の敷地に何年にもわたって積み上げられている低品位の鉄鉱石とスライムの使用にシフトしています。これらの投棄されたスライムも、実際、低品位の鉄鉱石のカテゴリーに分類されます。また、鉄鉱石の中には複雑な鉱物組成を持ち、従来の選鉱技術に反応しないものもあります。現代の選鉱プロセスは、そのような鉱石の塊、微粉、超微粉の効果的かつ低コストのアップグレードを可能にします。鉄鉱石はいくつかの組成、鉱物学、形状、サイズで構成されているため、鉄鉱石の恩恵を受けるための「万能」アプローチはありません。

「ランオブマイン」(ROM)鉄鉱石のほとんどには、鉱石がその使用に必要な仕様に達する前に、選鉱のプロセスを通じて除去する必要のある他の材料が大部分含まれています。採用される選鉱技術の範囲は、希釈剤のレベルと性質、および鉱石構造における脈石と不純物の分布の形態に依存します。鉱石の解放は、鉱石を選鉱技術に対応させるための重要なステップです。適切な技術を選択するには、最初に鉱石の鉱物学的評価を実行して、鉱石についての洞察を得て、脈石の関連性や粒径などを知る必要があります。

低品位鉄鉱石の分類と選鉱に関連するいくつかの問題があります。低品位鉄鉱石の処理と利用における主な困難は、主にそれらの鉱物学的特性、一部の鉱石の柔らかな性質、およびそれらの高いシリカ含有量またはアルミナ含有量、あるいはその両方によるものです。低品位の鉄鉱石に関連する可能性のある他の問題は、遊離が不十分であり、針鉄鉱や褐鉄鉱などのヒドロキシル含有鉱物の含有量が高く、強熱減量(LOI)の割合が高いことです。遊離が不十分な鉄鉱石の場合、目的の鉄鉱物と脈石成分を適切に遊離させるには、鉱石を微粉砕する必要があります。

選鉱処理の選択は、存在する脈石の性質と鉱石構造との関連に依存します。鉄鉱石中の鉄の割合を高め、脈石の含有量を減らすために、ジギング、洗浄、磁気分離、重力分離、浮選などのいくつかの方法/技術が使用されています。これらの技術は、鉄鉱石の選鉱のためにさまざまな組み合わせで使用されます。

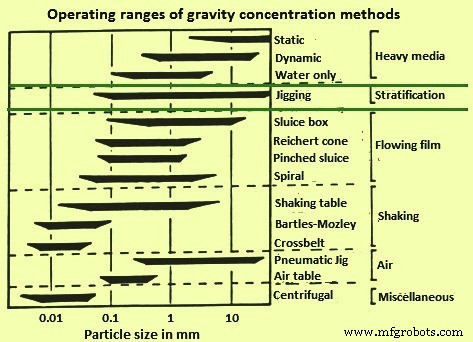

鉄鉱石は通常、重力、浮選、および磁気の方法による材料の分離に適用される原理を利用して恩恵を受けます。重力濃縮法を利用した鉱石の濃縮は、最も古く、最も経済的な手法の1つです。その後、浮選や磁気分離などの他の技術も鉱石の選鉱に使用されていますが、それらは重力集中技術に部分的に取って代わっただけであり、時代遅れにはなりませんでした。重力分離技術に基づくプロセスは、その低コスト、操作の容易さ、および環境に優しい性質のために、鉄鉱石の選鉱に広く使用されています。重力集中技術は、鉱石を構成するさまざまな粒子の異なる沈降速度に基づいています。粒子の沈降速度は、重量(体積と密度)、浮力、および抗力によって共同で制御されます。鉄鉱石の選鉱に最も一般的に使用される重力技術は、テーブル、ジグ、およびスパイラルを振ることです。重力集中法の典型的な動作範囲を図1に示します。

図1重力集中法の一般的な動作範囲

いくつかの場所では、鉱石選鉱のための磁気分離法を適用する前に、低品位ヘマタイト鉱石の還元焙焼が行われ、それが磁性鉱石に変換されます。使用できる別の方法は、鉄鉱石を濃縮するための気固流動床での高密度媒体の使用である。選択された高密度媒体と流動化のためのガス圧は、濃縮が必要な鉄鉱石の特性によって異なります。

効果的な選鉱処理は、鉱石の効果的な破砕、粉砕、およびスクリーニングの最初のステップとして必要です。これは、鉄分が豊富な粒子を遊離させるための重要なステップです。この適切な破砕、粉砕、およびスクリーニング技術を採用する必要があります。粉砕と再粉砕の目的は、貴重な鉱物を解放して回収するのに十分小さいサイズに鉱石を縮小することです。鉄鉱石の選鉱のための破砕、粉砕およびスクリーニングシステムは、下流の選鉱プロセスの要件を考慮して設計されます。破砕ユニットは、一次、二次、三次および四次破砕ユニットを含み得る。鉱石の破砕には、ジョー、ジャイラトリー、コーン、ロールクラッシャーが使用されます。鉱石の粉砕には、一般的に半自生粉砕および自生粉砕回路が使用されます。この目的には、ロッドミルとボールミルの両方が使用されます。研削装置の設備投資と運用コストは高いです。したがって、経済学は、鉱石の選鉱を準備するために実行される破砕と粉砕の程度を計画する上で主要な役割を果たします。破砕と粉砕の程度を決定する際に考慮される他の要因には、鉱石の価値濃度、その鉱物学、硬度、および含水率が含まれます。閉回路粉砕は、非常に砕けやすい鉱石の過剰粉砕を最小限に抑えます。再循環負荷が大きいほど、粒子の過剰粉砕は少なくなります。

ジギングプロセス

ジギングプロセスは、鉱石濃縮プロセスであり、その有効性が粒状鉱物粒子の密度の違いに依存する流体で実行されます。これは、粒子を異なる比重の層に分離した後、分離した層を除去することで構成されます。ジギングプロセスによる濃縮は、分離が直接行われる重質媒体分離などの他のタイプの重力濃縮プロセスとは異なります。ジギング濃縮プロセスでのベッド粒子の成層化は徐々に達成され、製品への分離は一定時間後に実現されます。

ジグプロセスは重力分離法の1つであり、粒子は通常同じサイズであり、ジグベッドに供給される前に粉砕および選別されることがよくあります。ジグのデザインには多くのバリエーションがありますが、基本的な原則は同じです。ジギングプロセスは、分離媒体として水を使用し、鉱物、鉱石、スラグ、および目的の成分と望ましくない成分の密度に差があるその他の材料に適用できます。カット密度の差が1立方センチメートルあたり4.0グラム(g / cc)を超える場合に非常に効果的です。

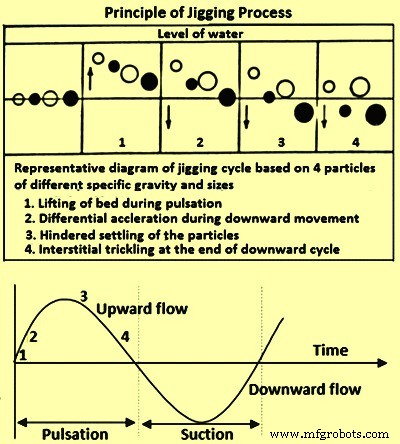

ジギングは、垂直面内の流体の脈動によって断続的に流動化される粒子の層の動きに基づいて、層化によって流体中の鉱石中のさまざまな材料を分類するプロセスです。成層化により、粒子は上から下に向かって密度が高くなるように層状に配置されます。この粒子配列は、粒子に作用するいくつかの連続的に変化する力によって開発され、他のほとんどの重力集中法よりも粒子密度に関連しています。

その恩恵のための鉄鉱石のジギングは、何十年もの間実践されてきました。他のプロセスよりも鉄鉱石の選鉱のためにジギングを選択する理由には、(i)比較的簡単な分離、(ii)高密度媒体プロセスと比較した運用コストと歩留まりの低下の間の有益なトレードオフ、(iii)カット密度を必要とする鉱石を処理する能力が含まれます4.0の密度よりも高く、(iv)重質媒体の分離を不適切にする鉱石の物理的特性(例:巨視的な細孔での許容できない媒体損失)。鉄鉱石の選鉱のためのエアパルスジグの使用は非常に人気があります。これは、エアパルスジグが重い鉱石、特に塊状の鉄鉱石の深い層を流動化するために必要な大きなパルス振幅を生成できるためです。

ジギングプロセスでは、粒子はジグベッド(通常はスクリーン)に導入され、そこで脈動する水柱または本体によって上方に押し上げられ、粒子が水中に浮遊します。パルスが消散すると、水位は低い開始位置に戻り、粒子は再びジグベッドに落ち着きます。粒子は水中に浮遊しているときに重力エネルギーにさらされるため、密度の高い粒子は密度の低い粒子よりも早く沈降し、その結果、ジグベッドの下部に密度の高い物質が集中します。これで、粒子は密度に応じて濃縮され、ジグベッドから個別に抽出できます。鉄鉱石の選鉱の場合、より密度の高い材料が望ましい濃縮鉱石であり、残りはフロート(または尾鉱)として廃棄する必要があります。ジギングプロセスの原理を図2に示します。

図2ジギングプロセスの原理

ジグの操作は簡単ですが、ジグのプロセスは全体としてかなり複雑で、いくつかの相互に関連する要因(相互作用する変数またはパラメーター)の影響を強く受けます。これらの要因は、ジギングプロセスを分割できる1つ以上のサブプロセスに直接関連しています。主要なサブプロセスは、ジグ自体と、事前に設計されたストロークパターンを提供するドライブユニット、および供給、供給分配、成層材料の排出、およびジグからの搬送メカニズムです。ジギング要因の多くは本質的に制御可能(操作変数)ですが、処理される鉱石に関連するいくつかの制御不可能な要因(外乱変数)も分離プロセスで重要な役割を果たします。これらは、ジグのパフォーマンスに影響を与える基本的な理由のいくつかです。ジグベッドは通常2つのゾーンに分かれています。精鉱帯は最下層で構成されており、重鉱石の含有量は95%を超えます。この制限は、特定の濃縮物の品質を表しています。

ジグのパフォーマンスに影響を与える2つの主要なジグパラメータがあります。これらのパラメータは、(i)パルスの形状、および(ii)鉱石がパルスされる期間です。 「パルス形状」は、多くのことを説明するために使用される広い用語です。これらのいくつかは、(i)パルスの振幅、(ii)パルスの周波数、および(iii)パルスの鋭さであり、これは通常、パルスの開始時の水柱の加速度または正弦波からの偏差を指します。形。 「期間」とは、ジグベッド内の鉱石の滞留時間を指します。パルス形状が最適な成層率に正しく設定されている場合でも、困難な材料(微細および近重力材料)が期待どおりに移動する時間を確保するために、十分な滞留時間を提供する必要があります(ジグの幅、深さ、長さに依存します)。ベッドの層。

パルス形状を変更すると、分離速度と分離品質に影響を与えることがわかっています。通常、速度と品質の変化は相互に作用しており、成功するジグの設計では、経済的に実現可能な滞留時間で許容可能な分離を提供するパルス形状を使用します。したがって、ジグを設計する際の課題は、適切なサイズで、最大のパフォーマンスと柔軟性を確保するための適切なパルス形状を提供するジグテクノロジーを自信を持って選択することです。

鉄鉱石の選鉱には、エアパルスジグの使用がより一般的です。これは、エアパルスジグが、重い鉱石、特に塊状の鉄鉱石の深層を流動化するために必要な大きなパルス振幅を生成できるためです。エアパルスジギングの基本原理は、ベースが開いたチャンバーに低圧空気(1気圧未満)を注入して、ジギングされる材料の床を通る水柱を加速することです。この原則を実装する方法は2つあります。エアポケットはスクリーンデッキの下のジグの幅を横切るか、ジグベッドの片側にあります。最初の実装は「ベッド下脈動」ジグとして知られ、2番目の実装は「サイド脈動」ジグとして知られています。機械システムの代わりに空気を使用するのは、機械システムの場合、水柱を必要な速度まで加速するために瞬間的な電力が必要であるためです。この速度は、短期間に非常に高くなります。レシーバーに空気を供給するブロワーは、妥当な平均消費電力で継続的に動作します。ブロワーは、コンプレッサーや油圧パックの代わりに空気供給に使用されます。これは、特定の電力要件に対して、ブロワーはコンプレッサーや油圧パックよりも保守が容易だからです。

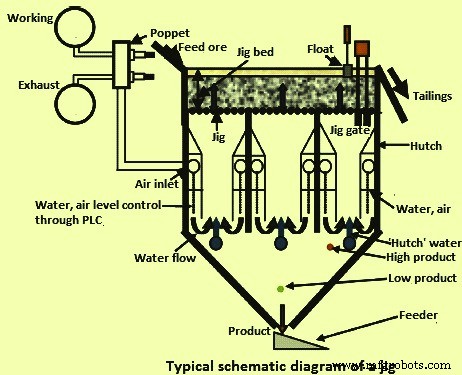

エアパルスジグは、ジグベッドをサポートし、エアチャンバーで生成された水パルスが特定の材料とハッチ水に対して許容可能な高さまでベッドを持ち上げることができるようにするスクリーンデッキで構成される構造を持っています。ハッチの水は一定の速度でベッドを流れ、分離効率を高め、ベッドの流動性をより長く保ちます。ジグの端で、フロートがベッドのストロークを測定し、製品のベッドの高さを示します。製品ベッドの高さは、プログラマブルロジックコントローラ(PLC)に指示され、製品ゲートを少しずつ開閉して、設定値付近の狭帯域で製品ベッドの高さを制御します。製品がジグの下のホッパーに集められている間、テーリングはジグの端の堰の上を流れます。高レベルおよび低レベルのプローブは、製品の抽出を制御するためにフィーダーを開始および停止します。パルスは、スクリーンデッキの下にある空気室に出入りする空気によって生成されます。空気は空気室の水を押し下げ、鉱床にパルスを生成し、次のパルスが始まる前に鉱床がジグのスクリーンデッキに落ち着くように空気を排出します。空気はブロワーによって生成され、作動中の空気容器に貯蔵されます。ポペットバルブは、空気室に出入りする空気を制御します。エアチャンバー内の空気/水界面レベルは、レベルプローブによって測定されます。レベルプローブは、ポペットバルブのタイミングを制御して、エアチャンバー内のストロークを一定に保ちます。エアパルス作動のジグを示す典型的な概略図を図3に示します。

図3エアパルス作動のジグの典型的な概略図

製造プロセス