バーとロッドのエンドレスローリング

バーとロッドの無限のローリング

エンドレス圧延技術は、ビレットからバーとロッド(ロング製品とも呼ばれます)を圧延するための最も先進的なプロセス方法です。これは、圧延機トレインに材料を継続的に供給するためにビレットを無限に結合するように設計された溶接装置で構成されています。これは、圧延機トレインのスタンドの上流側にある再加熱炉からのビレットの溶接によって可能になります。実際、圧延されるビレットのテールエンドと圧延されるビレットのヘッドエンドの結合は、エンドレスローリングテクノロジーの重要な側面の1つです。

1990年代後半からエンドレスローリングが商業運転されてきましたが、ある程度の技術的成熟に達するまでには長い時間がかかりました。その主な理由は、(i)断面積の大きいホットビレットの溶接技術を短期間で開発することが困難である、(ii)歩留まりを向上させるために必要な高い接合品質を達成する、(iii) )表面欠陥を回避し、ビレットの変形を回避するために、溶接継手を短時間で完全かつスムーズにバリ取りする技術の開発が困難であり、(iv)圧延プロセス中の接合部が長い長さに伸ばされるため、これにより圧延機の製品範囲が制限され、化学組成の均一性と機械的安定性が低下するため、ビレットの残りの部分との溶接接合部は許容範囲内にあります完成した圧延製品。

エンドレスローリングコンセプト

エンドレスローリングプロセスのコンセプトにより、以前は個々のビレットを考慮に入れるという原則に基づいていた全体的なローリング方法が変更され、ノーズエンドの入口、ローリング、テールエンドの出口、およびビレットギャップのサイクルが発生しました。このサイクルにより、現在のバーおよびロッド圧延機の既存の機器と制御システムの設計が決まりました。

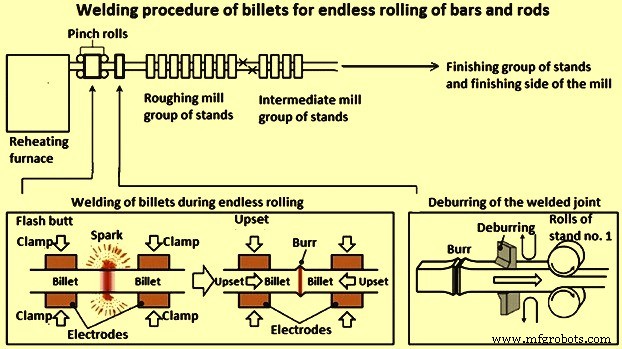

再加熱炉からのビレットの表面スケールは、スケール除去ボックスを通過するときに高圧ウォータージェットによって除去されます。この後、ビレットのヘッドエンドは、圧延機のスタンドの荒削りグループに入ったビレットのテールエンドと溶接されます。ビレットが圧延機内を前進するときに、溶接のプロセスが完了します。溶接機は、2つのブラシレスモーターで駆動される移動中の車に固定されているか、両側または両方にピンチロールセットがあります。 2つのビレットの速度を一致させる必要があります。次に、油圧で駆動される溶接機のクランプチャックが両端をクランプします。これにより、溶接する2つのビレットの端面が中央に配置されます。溶接プロセス全体の最初のステップは、端面を溶かしてから、ビレットを押し出す(ひっくり返す)ことです。このプロセスでは、2つのビレットが溶接されます。この溶接方法により、溶接ラインの物理的構造がソースビレットの物理的構造に適合し、溶接ラインの品質が維持されます。

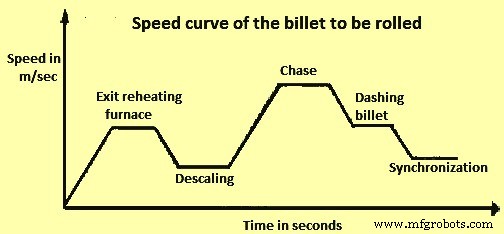

エンドレスローリングテクノロジーの特徴は、ドライブシステムがいくつかの特別な要件を満たす必要があることです。最初の要件は、溶接機設備の安全性と溶接プロセスの正確さを確保することです。このため、溶接機のヘッドエンドでのビレットの速度は、圧延の最初のスタンドでの線形圧延速度と等しくなければなりません。 2番目の要件は、スケール除去ボックスを通過するときにスケール除去効果を確保するために低速であるビレットの速度を、ビレットがスケール除去された後に増加させて、すでに圧延中のビレットの速度に追いつくようにすることです。工場。したがって、再加熱炉から圧延機のスタンドの荒削りグループまでのローラーテーブルの駆動システムは、マルチレベル速度駆動システムになります。注意が必要な3番目の要件は、圧延プロセス中のランダムな条件の影響により発生します。これらのランダムな条件のために、圧延されるビレットがすでに圧延されているビレットに追いつく場所は毎回異なります。したがって、追跡に応答する駆動システムは、位置サーボシステムに対応することです。エンドレスローリングで接合するビレットの速度曲線を図1に示します。

図1巻くビレットの速度曲線

溶接のプロセス

ビレットが前進するにつれて、溶接のプロセスが完了します。これは、2つのビレットの端の間に制御された電気アークを確立することによって実現されます。これは、両側の鋼材を十分な量で溶かして、その後に動揺(圧搾)し、油圧動揺装置によって結合することを目的としています。鋼材の一部は、実際には2つのビレットの端から「広がっている」(バリ)。溶接終了後、溶接接合部で発生したバリ取りをバリ取り機で除去し、圧延中に追跡します。この除去されたバリ材料の総量は、圧延機の歩留まりの損失(長さ12 mのビレットの重量で0.2%から0.3%の範囲)として考慮され、ビレットのサイズに直接依存します。上記の一連の操作はすべて自動化されており、ミルオペレーターの作業負荷を増やすことなくエンドレスローリングが実現されます

また、再加熱炉と荒削り機との間の限られたスペース内での溶接を完了するために、通常、フラッシュバット溶接法が採用され、溶接は利用可能な短時間で行われる。再加熱炉と荒削り機の間に溶接機を設置し、溶接機の前後にピンチロールを設置します。従来の圧延では、再加熱炉のシーケンシャル制御でビレット抽出タイミングを調整したり、溶接機前後のピンチロールの移動速度を調整したりして、ビレット間に常に一定の間隔を設けています。荒削りミル。一方、エンドレスローリングでのビレットの溶接では、ビレットの移動速度は前後のピンチロールによって制御されます。その後、溶接機の速度をビレットの移動速度と同期させ、ビレットの端に溶接とアプセットを適用します。

エンドレスローリングの溶接接合方法は、フラッシュバット溶接です。ビレットの溶接接合中に大量のスパークとスパッタが発生します。このスパークとスパッタは、接合部の上面と両側を含むすべての方向、および溶接領域の下側から発生します。隣接するストランドで転がされているバーとロッドに機器や品質の問題を引き起こす飛散が懸念されます。これはエンドレスローリングプロセスの主な課題の1つであり、ビレットの溶接作業における予熱とその後のフラッシング段階で発生する火花とスパッタ材料を効果的に封じ込める必要があります。この材料は、溶接領域の周囲に制御不能に広がると、溶接ユニットのコンポーネントと、センサーやエンコーダーを含む消失するローラーシステムの上に潜在的に有害な方法で付着します。飛散の影響を可能な限り最小限に抑えるために、バーとロッドを無限に回転させるための機器のさまざまなサプライヤによってさまざまな方法が開発されています。ビレットの溶接手順とバリ取り作業を図2に示します。

図2ビレットの溶接手順とバリ取り操作

理想的な状況では、すべての材料が同じ加熱および圧延サイクルを持つ必要があります。新しいミルでのエンドレスビレット溶接により、この状態に近いレイアウトを設計することができます。ただし、既存のミルでは、再加熱炉を出てから最初の圧延スタンドに到着するまでの時間は、ビレットの前端と後端でかなり異なる場合があります。また、圧延工程では、2つのビレットを接合する際に与えられるエネルギーにより、短いビレットの温度が上昇しますが、両側では、溶接機の水冷クランプが使用されている表面領域の温度が低くなります。材料と接触しています。

主にエンドレス連続圧延プロセスに影響を与える2つの要因は、(i)ロール摩耗と(ii)温度差です。ロール摩耗を補正するには、材料の広がりの変化、リンクされたスタンド間の張力を維持するための要件、および個々のスタンドに過負荷がかかる可能性を考慮して、ロールギャップをわずかに変更する必要があります。周期的な温度偏差を最小限に抑えるために、統計的圧力制御を使用して一定の温度を達成する必要があります。

仕上げミルに一貫した条件を提供して、公差、冶金品質、およびミル操作を改善するために、エンドレス操作を可能な限り安定させる必要があります。実際には、補償が必要な影響のいくつかは、(i)入口のタイムサイクルでは、ビレットの温度が頭から尾まで等しくならない場合があり、(ii)接合プロセスによって温度差が生じ、(iii)溶接継手のバリ取りが発生する場合があります。小さな断面積の差を作成します。さらに、完成したコイルの重量(圧延製品がコイル状になっている場合)がビレットの重量に結び付けられなくなったため、品質の識別と正確なコイルの重量の両方を満たすように追跡を設計する必要があります。

ビレットが前進するにつれて、溶接のプロセスが完了します。これには、エンドレスローリング制御システムがドライブ制御、ループ制御、およびシーケンス制御で構成される必要があります。

溶接プロセスの自動化

効果的な自動化システムは、必要なレベルの品質とプロセスの安定性の達成を保証するため、溶接プロセスを制御するための重要なコンポーネントです。成功し、うまく実行された溶接継手は、(i)圧延プロセス中の溶接継手の堅牢性と機械的安定性などの主要な特性のいくつかを示すことです。これは圧延製品に表面欠陥を生成しません。(ii)満足のいく一貫したすべての低および中炭素グレード(炭素含有量が最大0.4%のグレード)で最大4%から8%の範囲の変動の許容範囲内にある(溶接領域での)脱炭の値、および(iii)バーの通常値の+/-8%を超えない降伏強度と引張強度の値。

溶融材料の均質性が低く、溶接領域内にキャビティや気泡が存在する場合、これらの上記の要件が満たされない可能性があります。これらの欠陥は、電気アークの不安定性、またはアプセットフェーズの不十分な実行、より具体的には、2つのビレットの端の間に必要な幾何学的な「圧迫」の達成と圧力の適用のいずれかが原因で発生します。したがって、(i)炉を出るビレットの温度、(ii)ビレットの溶融特性に基づく接合面の温度、(iii)などのさまざまなパラメータの厳密かつ時間厳守のリアルタイム監視を維持するための専用の自動化システムが必要です。 )クランプの位置、クランプ間の張力とクランプを通過する電流、(iv)接合面の燃焼速度、(v)フラッシング中の燃焼長さ、(vi)溶融深さとフラッシング時間、および(vii)圧力動揺の段階で「圧迫された」深さ。

エンドレスローリングプロセスのメリット

エンドレスローリングプロセスには、以下に示すいくつかの利点があります。

- ビレット間のギャップ時間がなくなります。これにより、圧延機の運転パラメータに変更がないため、再加熱炉で利用可能な能力が組み込まれている場合、圧延機の生産能力は最大8%から12%の範囲で増加します。再加熱炉に内蔵された能力が利用できない場合、圧延機の出力はより低い圧延速度で達成することができます。これにより、特定の消費電力が節約されるだけでなく、交換可能な操作部品の摩耗が減少します。

- ヘッドとテールの切断がなくなり、特定のロールパスの設計とクロップシャーのレイアウトに応じて、0.7%から0.9%の範囲で歩留まりが向上します。

- 単一のエンドレスビレットを圧延するため、セットアップの一貫性があるため、圧延機の操作はより高いレベルの安定性を備えています。

- 工場で丸石が発生するリスクが大幅に減少します。

- 1つのエンドレスビレットが回転するため、冷却床に短いバーが生成されることはほとんどありません。これにより、特定のロールパスの設計、製品サイズ、および圧延機の自動化のレベルに応じて、最大1%の歩留まりが向上します。

- ローリングスタンドとガイドのヘッドバイト数が大幅に減少し、その結果、機械的ヒットが減少し、ローリング操作中の温度安定性が向上するため、交換可能な部品の寿命が延びます。

製造プロセス