鋼の融着エポキシコーティング

鋼の融着エポキシコーティング

鋼材の融着エポキシ(FBE)コーティングは、プライマーレス、一液型、熱硬化性、熱硬化性粉末エポキシコーティングであり、基材鋼に最大限の腐食保護を提供するように設計されています。これは、熱を利用してコーティング材料を溶かし、鋼基板に接着する、非常に速硬化性の熱硬化性保護粉末のコーティングです。特別に選択されたエポキシ樹脂と硬化剤をベースにしています。エポキシは、防食コーティングとしての鋼の保護に関する仕様を満たすために配合されています。熱硬化FBEコーティングは、熱生成化学反応の結果として金属表面への高い結合を実現する熱硬化性材料で構成される100%固体です。 FBEコーティングは、流動床、植毛(エアスプレー)、または静電スプレーで塗布できます。

FBEコーティングは、油、ガス、スラリー、および水の伝送に使用される鋼管、パイプ継手、ポンプ、およびバルブのコーティングに広く使用されています。典型的なFBEコーティング製品を図1に示します。FBEコーティングは1960年代から地下パイプラインに使用されてきました。地下配管用途での実績があります。また、橋、道路、建物の建設に使用される鉄筋のコーティングにも使用され、コンクリートに埋め込まれたときの腐食を防ぎます。

図1FBEコーティングされた製品

FBEコーティングの機能と利点には、(i)過酷な環境での腐食防止、(ii)急速硬化による生産性の高いアプリケーション、(iii)たるみがなく、コールドフローがなく、保管時に柔らかくならないため、長期間使用できます。貯蔵、(iv)軽量、(v)優れた耐薬品性、(vi)揮発性有機化合物(VOC)がないため環境に優しい、(vii)陰極剥離に耐性、(viii)高い接着性と強靭性、 (ix)簡単に修理できます。

FBEコーティングシステムは、熱活性化され、化学的に硬化されたコーティングシステムであり、コーティングされる予熱された鋼材に適用されます。 FBEコーティングの一般的な配合は、エポキシ樹脂、硬化剤、触媒、促進剤、強化顔料、および流動性と安定性を調整する制御剤で構成されています。 FBEコーティングでは、樹脂カテゴリは「エポキシ」タイプの樹脂です。透磁率、硬度、色、厚さ、耐ガウジなどの特性は、これらのコンポーネントによって制御されます。 FBEコーティングの標準的なコーティング厚さの範囲は250マイクロメートルから500マイクロメートルの間であり、使用条件に応じて変えることができます。溶融粉末は、コーティング塗布後数秒以内に固体コーティングになります。 FBEコーティングは通常、陰極防食法と組み合わせて使用されます。ほとんどの場合、FBEコーティングの下の剥離領域は、陰極防食法によって保護されています。

FBEコーティング材料

FBEコーティングは熱硬化性ポリマーコーティングです。 「融着エポキシ」と名付けられたのは、従来の塗料とは異なり、樹脂の架橋と塗布方法に由来しています。乾燥粉末FBEストックの樹脂および硬化剤成分は、通常の保管条件では未反応のままです。一般に180℃から250℃の範囲である典型的なコーティング塗布温度で、粉末の内容物は溶融し、液体の形態に変化します。液体FBEフィルムは、それが塗布された鋼の表面に濡れて流れ、すぐに熱の助けを借りて化学架橋によって固体コーティングになります。このプロセスは、フュージョンボンディングとして知られています。この場合に起こる化学的架橋反応は不可逆的です。硬化が起こると、コーティングを元の形に戻すことはできません。さらに加熱してもコーティングが溶けないため、熱硬化性コーティングとして知られています。

FBEコーティングの特性を最適化してコーティングの有用性を向上させるために、新しい技術が継続的に開発されています。化学量論比は、硬化基とエポキシ基の間の平衡によって制御する必要があります。一例として、硬化剤のレベルを上げると、化学抵抗を減らしながら、架橋密度を下げて柔軟性を高めることができます。

耐衝撃性または硬度は、架橋密度の関数です。密に架橋された構造を示す低分子量の硬化剤を使用すると、より高い密度を実現できます。非反応性希釈剤を追加すると、この構造が妨げられ、最終製品の柔軟性は向上しますが、靭性は低下します。

機械的接着力は、鋼基板の粗さ(つまり、山と谷)から生じる把持力です。丸い表面プロファイルから角張った表面プロファイルに変更し、谷の深さを増やすと、このタイプの接着を改善できます。極接着は、鋼基板とエポキシコーティングの間で発生する水素結合です。

化学結合は、鋼基板とエポキシ樹脂上のグループによる電子共有によって形成されます。これらの結合ははるかに強力であり、接着に最も貢献します。窒素や酸素などのグループは、鉄やシリカと結合できます。

FBEコーティングと腐食

FBEコーティングは、一般に、電解質にさらされる鋼基板の腐食を2つの方法で低減します。つまり、(i)有害な種の侵入を制御するための物理的バリア層として機能し、(ii)腐食防止剤のリザーバーとして機能します。塩化物アニオンなどの攻撃的な種による攻撃に抵抗するために鋼の表面を助けます。

FBEコーティングは物理的なバリアを提供し、鋼基板が湿気、酸素、塩化物イオンと接触するのを防ぎます。さらに、誘電体コーティングであるFBEコーティングは、金属と電解質の間の電子とイオンの流れに抵抗するため、アノードとカソードの間の電荷移動を妨げます。

FBEコーティングの腐食制御は、水、酸素、塩化物、およびコーティングフィルムを透過して鋼基板を攻撃するのを防ぐその他の攻撃的な要素に対するバリアを提供するコーティングの能力の機能です。 FBEコーティングの腐食防止に必要な重要な特性があります。これには、コーティングされた鋼への接着性や濡れ性が含まれます。接着強度の低下は、層間剥離プロセス速度を増加させます。シミュレートされた細孔溶液環境でのFBEコーティングの層間剥離に関する研究により、以下に示すような層間剥離メカニズムが示唆されました。

- 観察可能な層間剥離プロセスの開始までの遅延時間は、FBEコーティングを介して界面または界面コーティング/基板領域に浸透する水の関数である可能性があります。

- 鋼基板からのFBEコーティングの剥離は、主にヒドロキシルイオンによって引き起こされます。

- FBE層間剥離の速度は、コーティングの細孔から、剥離したコーティング/基板の界面に沿って剥離フロントまでの輸送プロセスによって制御されます。

- コーティング接着の失敗の場所は、界面または相間コーティング/基板領域にあります。

- パッシブに近い状態でのFBE層間剥離の速度は、バルク外部溶液からコーティング/基板剥離フロントへのヒドロキシルイオンの移動によって制御されます。

- 膜下腐食状態でのFBE層間剥離の速度は、カソードサイトへの水和カチオンの移動によって制御されます。

FBEコーティングの塗布プロセス

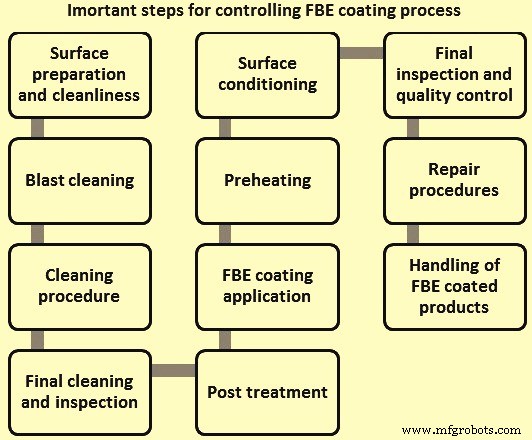

FBEコーティングのプロセス中に制御される重要なステップ(図2)には、(i)表面の準備と清浄度、(ii)ブラスト洗浄、(iii)洗浄手順、(iv)最終洗浄と検査、(v)が含まれます。表面調整、(vi)予熱、(vii)FBEコーティングの塗布、(viii)後処理、(ix)最終検査と品質管理、(x)修理手順、(xi)FBEコーティング製品の取り扱い。ステップ(i)から(v)で構成される表面処理アクティビティ間の合計経過時間は、表面での酸化物の形成を回避するために最小限に抑える必要があります。その見かけの形態のいずれかでコーティングする前の鋼の酸化は許容されない。このような酸化物が視覚的に形成されると、コーティング前に鋼の表面処理作業が繰り返されます。

図2FBEコーティングプロセスを制御するための重要な手順

表面の準備と清潔さ –研磨洗浄の前に鋼基板表面の洗浄と準備に適切な注意を払うことは、完成したFBEコーティングの最終的な品質にかなりの影響を及ぼします。プレクリーニングの基本的な要素は、(i)表面の汚染物質の除去、(ii)ミルスケールの緩み(新しく圧延された鋼の場合)、および(iii)霜と湿気の除去です。

FBEでコーティングされる鋼は、塩、グリース、オイル、およびその他の有害物質によって汚染される可能性があります。鋼材のこれらの目に見えるおよび目に見えない表面汚染は、輸送、取り扱い、および保管中に発生する可能性があります。これらの汚染物質はすべて、最初の研磨洗浄ステップの前に除去することが重要です。汚染物質の除去に失敗すると、研磨媒体の汚染につながる可能性があり、その後に適用されるFBEコーティングのパフォーマンスが低下します。深く埋め込まれた塩と特定の有機汚染物質は、完全に除去されない場合、接着不良と膜形成の問題を引き起こします。したがって、これらの材料は、溶剤洗浄または洗剤洗浄または蒸気洗浄によって除去する必要があります。鋼の表面に接着に影響を与える可能性のある残留物を残さないでください。ブラスト洗浄の前に、鋼材を露点を少なくとも5度超える温度に予熱することが望ましいです。

ブラストクリーニング –研磨ブラスト洗浄の目的は、平均プロファイル深さが50マイクロメートルから100マイクロメートルの角度のある表面プロファイルを持つきれいな表面を実現することです。表面は、最小限の「ホワイトメタルに近い」仕上げまで洗浄する必要があります。これは、研磨媒体としてスチールグリットを使用する遠心式ブラスト装置で最も効果的に達成できます。研磨剤の残留物は、圧縮空気またはその他の適切な手段で除去する必要があります。作業用研磨剤混合物は、汚染物質がない状態に維持する必要があります。スチールグリットの硬度は50ロックウェルCから60ロックウェルCです。使用するスチールグリットの粒子硬度とサイズ分布は、洗浄後の表面プロファイルを確保するために、スクリーニングによって継続的に制御する必要があります。一貫した表面仕上げのために、安定した作業混合は、消費に見合った新しい研磨剤の頻繁な少量添加によって維持され、まれに大量添加されることは避けられます。

クリーニング手順 –使用可能なブラストチャンバーが2つある場合は、ショットを最初のチャンバーで使用して、2番目のチャンバーでのプレクリーニングとグリットを行うことができます。同じチャンバー内でショットとグリットを混合することは望ましくありません。単一のブラストユニットが動作している場合は、スチールグリットのみを使用することが望ましいです。

最初の洗浄ステップは、基本的な清浄度を確立することです。また、スライバー、バリ、ラミネーション、かさぶた、ガウジなどの材料の欠陥も明らかにします。これらの欠陥を修正するには、ディスク研削または他の適切な方法を使用する必要があります。重大な欠陥が存在する場合、鋼材はこの段階で拒否されます。

次のステップは、50ロックウェルCから60ロックウェルCの硬度を持つ鋼グリットを媒体として使用する2番目の研磨洗浄プロセスです。このステップの主な目的は、最終的な望ましい清浄度と望ましいアンカープロファイルを達成することです。多くの場合、最初の段階が効率的に実行されている場合、最高のパフォーマンスを得るために必要なのは軽いブラストだけです。操作の種類に関係なく、高品質で効率的な洗浄を実現するには、遠心ホイールに十分な馬力があり、正しく配置されていることが重要です。研磨剤の残留物は、圧縮空気またはその他の適切な手段で除去する必要があります。バランスの取れた作業ミックスを確保するために、良質の研磨剤を定期的に使用して補充する必要があります。

最終的なクリーニングと検査 –研磨洗浄後、コーティング前に、コーティングされる表面に、コーティングの用途に影響を与える可能性のある金属の欠陥(かさぶた、スライバー、ガウジ、またはラミネーションなど)がないか注意深く検査する必要があります。通常は掃除機またはエアナイフですべての研磨剤のほこりを取り除く必要があります。清潔さのレベルは、透明な粘着テープを鋼の表面に押し付け、下側に汚れの粒子がないか調べることによって定期的にチェックされます。必要なアンカープロファイルを達成することが非常に重要です。プロファイルは角度を付ける必要がありますが、過剰なブラスト、不適切な研磨、または遠心ホイールの不適切な配置から生じる可能性のある「アンダーカット」があってはなりません。すべてのFBEコーティング操作には、「ほぼホワイトメタル」のブラスト品質が必要です。ほとんどの場合、熟練したオペレーターは、視覚的な標準を使用して、必要な標準を視覚的に認識できます。

表面調整 –鋼の表面に化学的前処理を使用する必要がある場合があります。これは、鋼の表面に可溶性の塩が残っているために必要です。化学的前処理には、ほこりの残留物を洗い流すという副次的な利点があります。水中の弱いリン酸溶液がうまく機能することがわかっています。この前処理を成功させるには、処理直後に徹底的な水洗によって残りの酸を除去することが非常に重要で重要です。すすぎ水は、逆浸透(RO)品質または脱イオン水である必要があります。

コーティングプラントで処理する前に鋼が塩化物または硫酸イオンの存在下で腐食攻撃を受けた場合は、酸洗浄が必須です。これの一般的な原因は、沿岸地域またはSO2または工業用CO2を含む雰囲気での鉄鋼の保管中、または鉄鋼プラントからコーティングプラントへの鉄鋼の海上輸送による塩水曝露です。これらの条件下では、鉄塩が形成され、通常の研磨洗浄後でも、鋼の表面、特にピットに保持されます。

第一鉄塩の存在を確認するための良いテストは、フェリシアン化カリウムまたはフェナントロリンテストを使用することです。鉄塩の存在を示す鋼は、適切に処理する必要があります。適切な表面処理により、鋼の表面に輸送やコーティングプラントの操作から生じる有害な汚染物質がないことが保証されます。最終予熱の前に、きれいな鋼の表面をクロム酸塩溶液で処理することにより、コーティング性能をさらに向上させることができます。水中のクロム酸塩溶液は、溶液を鋼の表面全体に均一に広げることによって適用されます。溶液の拡散は、ゴム製の「スキージ」またはブラシを使用して行われます。プロセスが適切に制御されている場合、流出物質はありません。地域の規制で義務付けられているように、適切な処分のために廃棄物を収集することが重要です。

予熱

鋼を正しく加熱することは、FBEコーティングの塗布を成功させるための最も重要なステップの1つです。鋼は、FBEコーティングの最適な性能を達成するために、FBEコーティング材料サプライヤーが推奨する適切な塗布温度に到達する必要があります。予熱温度は、材料のグレードによって異なります。金属の温度が275℃を超えることはありません。これは冶金学的または表面の欠陥を引き起こす可能性があるためです。鋼の表面の強い青みや黒ずみは、過度の加熱の1つの兆候です。高品質の鋼の導入により、最高加熱温度にはさらに制限があります。

許容される熱源は、(i)ガス燃焼放射熱、(ii)ガス燃焼直接火炎、および(iii)電気誘導です。燃料の不完全燃焼による生成物が鋼の表面に堆積しないように、ガス燃焼加熱システムを適切に調整することが重要です。炉の雰囲気は、きれいな鋼の表面が汚染されないようにする必要があります。誘導加熱では、適切な周波数を使用して深部加熱を確保することが重要です。激しい皮膚の加熱は避けてください。特に厚い鋼材の場合、安定した加熱には通常、複数の誘導コイルが必要です。

最良の結果を得るには、指定されたレベルの鋼の均一な温度を維持する必要があります。温度はコーティングチャンバーの入り口で制御されます。温度スティック(Tempilstiks)が最も一般的に使用されており、経験豊富なオペレーターが使用すると非常に効果的です。赤外線高温計は十分な制御ツールですが、測定の精度を確保するために定期的な校正が必要です。

FBEコーティングアプリケーション

FBEコーティングパウダーの塗布は、スプレーガンを使用した静電スプレーによって最もよく達成されます。流動化粉末供給と適切な再生システムを使用することが重要です。使用するアプリケーションガンの数は、必要な膜厚と鋼材の寸法によって異なります。ガンが適切に設定されている場合、通常、粉末チャンバー内のオーバースプレーは比較的少なくなります。考慮すべき重要な点は、(i)鋼材がコーティングチャンバーを通過する間、十分に接地されていること、(ii)噴霧された粉末の適切な電荷が維持されていること(通常は50kVから100kVの範囲)です。 )、および(iii)スプレーガンをコーティングチャンバー内に適切に配置して、均一な粉末堆積を実現する必要があります。

スプレーガンは、静電特性を最適に利用し、オーバースプレーを最小限に抑えるために、鋼材の表面からこのような距離に配置する必要があります。この距離は、鋼材の表面から125mmから250mmになる可能性が高く、ある程度、粉末をライン全体に均一に輸送するために必要な圧力に依存します。出発点として、スプレーガンは鋼材から200mmの距離に配置されます。次に、フィルムの厚さの要件、鋼材のサイズ、およびライン速度に応じて調整が行われます。

粉末供給パイプは、適切な直径(通常は12 mm以上)で、長さは実用的な限り短くし、スプレーガンと流動床の間の制限を最小限に抑える必要があります。供給パイプを注意深く配線することにより、パイプを通る粉末の流れに対する重力の影響を回避する必要があります。不適切な調整は、スプレーガンの目詰まりというより深刻な問題を引き起こす可能性もあります。これは、スプレーガンが高温の表面に近すぎるか、部分的に硬化したオーバースプレーがディフューザーに入ることが原因である可能性もあります。ディフューザーを適切に設計および選択することで、問題を最小限に抑えることができます。

スプレーガンの最適な配置は、回転する鋼材の側面で、鋼の表面が上方向に移動することです。これにより、輻射熱やガンの目詰まりによる悪影響が最小限に抑えられます。必要な膜が安定して蓄積し、鋼材が溢れないように、堆積速度を調整する必要があります。所定の材料サイズと速度で必要な粉末供給を測定するためのテストが行われます。この情報は、堆積効率と機器設定の有効性を判断するために使用できます。

コーティングチャンバーとサポートシステムで使用される空気が乾燥していてきれいであることが重要です。湿気は、堆積の問題と、多孔性やピンホールなどのコーティングの欠陥の両方を引き起こす可能性があります。深刻な問題は、オイルで汚染された空気から生じる可能性があります。コーティングの欠陥を引き起こすことに加えて、オイル汚染は衝撃融合の主な原因であり、システムの目詰まりや不規則なスプレーパターンを引き起こす可能性があります。過剰な多孔性は、高い粉末堆積速度によっても引き起こされる可能性があります。過度の静電荷は、逆イオン化や膜の欠陥を引き起こす可能性があるため、避ける必要があります。配置が不十分だと、表面にらせんや縞模様が生じる可能性があります。

特大の粒子を除去するための回復システムでは、60メッシュサイズまたは80メッシュサイズのスクリーンが望ましい。新しい粉末のスクリーニングには、50メッシュサイズまたは60メッシュサイズのスクリーニングがより望ましい。金属汚染物質の除去を助けるために、粉末供給システムで磁気セパレーターを使用する必要があります。コーティングチャンバーには、適切な火災および爆発検出システムが装備されている必要があります。

後処理 –最適な機械的および保護特性を実現するには、コーティングが完全に硬化した後に焼入れを行います。最小所要時間は、予熱温度と材料サイズによって異なります。 「追跡」を最小限に抑えるために、搬送ホイールを濡らします。

最終検査と品質管理 –高品質のコーティングを行うには、徹底的な検査と他の塗布手順との調整が必要です。検査は、コーティングを承認または却下するための単なる決定ポイントではなく、プロセス制御操作の一部と見なされます。各加工工程が正しく行われれば、高品質のコーティングが保証されます。適用中に実行される定期的な品質管理テストには、膜厚、休日の検出、および硬化が含まれます。

エポキシ層の硬化は通常、迅速なオンライン評価のためにMEK摩擦試験(耐溶剤性摩擦試験)によって評価され、ガラス転移温度のDSC(示差走査熱量計)評価によって確認されます。システムが最適に動作していることを確認するために、長期テストも定期的に実行されます。これらには、(i)温水浸漬、(ii)衝撃試験、(iii)陰極剥離試験、および(iv)柔軟性試験が含まれますが、これらに限定されません

修理手順 –検査中に気付いたコーティングの欠陥はすべて修理する必要があります。鋼が露出している場合は、2成分の100%固形分エポキシ修復コンパウンドを使用して修復します。熱可塑性パッチスティックは使用しないでください。

ピンホール(直径1mm未満の欠陥)は、これ以上の表面処理を必要としません。修理する材料は、すべての汚れや損傷または剥離したコーティングを取り除くために洗浄する必要があります。パッチコーティングを適用する前に、元のコーティングのエッジをピンホールから15mmから25mm離れたコーティング領域の周囲で研磨し、すべてのほこりを拭き取ります。ファイルは使用しないでください。

大規模な休日(最大サイズ80 mmまで)では、鋼の表面処理が必要です。露出した金属は、研磨ブラストまたはその他の手段を使用して、腐食生成物、塩分、汚れなどの汚染物質を除去するために処理する必要があります。また、FBEコーティングは、休日の端から15mmから25mm離れたコーティングされる領域の周囲で研磨され、パッチコーティングを適用する前にすべてのほこりが除去されます。パッチコーティングは、FBEコーティング材料サプライヤーの推奨に従って、最小厚さ0.65 mmに適用し、既存のサウンドコーティングと最小25mmオーバーラップさせます。

新たにパッチコーティングされた領域は、それらの領域を取り扱う前に、FBEコーティング材料サプライヤーの仕様に従って完全に硬化することが許可されます。硬化後、すべてのパッチを目視検査し、4000ボルト/ mm以上の電圧で真ちゅう製の細いウィスカーのワンド電極でジープし、ナイフで持ち上げて接着力をテストします。 FBEコーティングサプライヤーの推奨パラメーターに設定されたウェットスポンジ検出器の使用も許容されます。修理された材料は休日がなく、ナイフで持ち上げたときに剥がれないようにする必要があります。

FBEコーティング製品の取り扱い –積み重ね、積み込み、輸送、ひもでつなぐ、および下げる際の機械的損傷を避けるために、コーティングされた鋼の慎重な取り扱いが必要です。コーティングされた材料の取り扱いまたは保管に使用されるすべてのブーム、フック、クランプ、フォーク、サポート、およびスキッドは、材料またはコーティングへの損傷を防ぐような方法で設計および保守する必要があります。基本的な要件は次のとおりです。取り扱いの接点にはパッドを入れ、コーティングされた鋼材の持ち上げにはロードスプレッダービームを使用します。(ii)積み重ねるときにセパレーターを使用します。(iii)コーティングされた鋼材は常に持ち上げます。引きずり込まれ、(iv)材料の端を一緒に叩くことは避けてください。

FBEコーティングの長所と短所

FBEコーティングの利点には、(i)コーティングがコーティングライン上で行われるため、より良い品質管理が達成される、(ii)プロセスにより均一なコーティング厚さが得られる、(iii)FBEのように鋼とのコーティングの良好な接着があります。非常に優れた接着特性、(iv)柔軟性があるため、特殊なマンドリルでの製造中に真っ直ぐな鋼材を曲げてもコーティングが損傷することはありません。(v)FBEコーティングは電気化学セルの絶縁体として機能し、鋼に対するバリア保護を提供します。これにより、塩化物イオンが通過しなくなります。(vi)さまざまな規格でFBEコーティングを受け入れるための基準が確立されており、(vii)FBEコーティングバーが鋼材に非常に効果的な腐食保護を提供します。

鋼材へのFBEコーティングの欠点は、(i)補強バーへのFBEコーティングの場合、コーティングされた材料とコンクリートの間の接着強度が低下すること、(ii)技術がプラントベースであるため、二重処理が必要であり、鋼材の輸送、(iii)コーティングされた材料の取り扱いは、コーティングの損傷を避けるために細心の注意を払って行われる必要があります。(iv)FBEコーティングされた材料の性能は、欠陥のある領域は常に効果的であるとは限りません。(v)コーティングに陰極保護がなく、コーティングが損傷した領域に腐食セルが設置されている場合、コーティングにわずかな損傷があったとしても、過酷な環境で腐食が発生する可能性があります。最初にFBEコーティングを剥離し、次に錆びます。(vi)バリアタイプのコーティングであるため、ピンホールを介した局部的な孔食腐食が促進されます。(vii)FBEコーティングされた材料は、長期間の経験で劣化します。日光に強い、(viii)FBEでコーティングされた鉄筋は、一般的に耐アルカリ性が低い。

製造プロセス