鋼の脱酸

鋼の脱酸

製鋼プロセスは、酸化性雰囲気下で行われる溶鋼から鋼への精製で構成されます。精製プロセス中に、酸素は鋼に溶解します。鋼中の主な酸素源は次のとおりです。

- 酸素吹き

- 製鋼プロセス中の酸化スラグと鉄鉱石の使用

- ティーミング操作中の溶鋼による大気中の酸素のピッキング

- ライニングの酸化耐火物

- 錆びて濡れたスクラップ。

脱酸は製鋼の最終段階です。製鋼中、タッピング時の鋼浴には400〜800ppmの酸素が含まれています。脱酸は、取鍋に適量の鉄合金または他の特殊な脱酸剤を加えることにより、タッピング中に実行されます。打撃の終わりに鋼の炭素含有量が仕様を下回っている場合、液体鋼も取鍋で再炭化されます。ただし、取鍋に大量に追加すると、溶鋼の温度に悪影響を及ぼします。

鋼への酸素の溶解度は無視できるほど小さいです。溶鋼の凝固中、過剰な酸素は凝固鋼によって排除されます。溶鋼への酸素の溶解度は、1700℃で0.23%です。冷却プロセス中に低下し、その後、溶鋼の凝固中に急激に低下し、固体鋼では0.003%に達します。

固溶体から放出された過剰な酸素は、C、Feなどの鋼の成分や合金元素を酸化して、鋳鋼構造内に閉じ込められたブローホールや非金属介在物を生成します。ブローホールと介在物の両方が機械的特性にかなりの影響を及ぼし、鋼の品質に悪影響を及ぼします。

凝固中の鋼部品の酸化を防ぐために、溶鋼の酸素含有量を減らす必要があります。これは、溶鋼に溶けている酸素の濃度(活性)を必要なレベルまで下げる製鋼技術である鋼の脱酸によって行われます。ブローホールをなくし、非金属介在物を最小限に抑えることで健全な鋼を製造することに加えて、鋼の靭性を高めるために結晶粒径を制御するために脱酸も採用されています

鋼の脱酸のためにいくつかの戦略が開発されました。これは、溶鋼をタップする前または後に金属脱酸剤を添加するか、鋼に溶解した炭素が脱酸剤である真空処理によって実現できます。金属脱酸剤による脱酸と真空による脱酸に加えて、もう1つの脱酸方法、すなわち拡散脱酸が時々使用されます。

脱酸の程度に応じて、完全脱酸からわずか脱酸までの4種類の脱酸があります。さまざまなタイプのどれもが他より優れているわけではありませんが、それぞれが独自の点で役立ちます。脱酸の程度に応じて、炭素鋼は4つのグループに分類できます。

- リミング鋼–これらの鋼は、部分的に脱酸または非脱酸された低炭素鋼であり、凝固中に十分な量の一酸化炭素を発生します。縁取り鋼のインゴットは、良好な表面品質とかなりの量のブローホールが特徴です。リムド鋼は通常、炉内の鋼に脱酸剤を追加したり、取鍋内の溶鋼にわずかな追加を行ったりせずにタップされます。これにより、金型内で炭素と反応して目的のガスを発生させるのに十分な酸素が存在します。 。従う正確な手順は、鋼の炭素含有量が高い範囲(C =0.12%〜0.15%)であるか、低い範囲(C =0.10%max)であるかによって異なります。インゴットモールド内の溶鋼が固化し始めると、一酸化炭素(CO)ガスが活発に発生し、炭素やその他の溶質が少ない比較的きれいな鋼の外インゴットスキンが生成されます。このようなインゴットは、電極棒や鋼板の製造に最適です。

- キャップ付き鋼–キャップ付き鋼の練習は、リミング鋼の練習のバリエーションです。リミング動作は正常に開始できますが、1分以上経過すると、鋳鉄製のキャップで型を密閉して終了します。この方法は通常、炭素含有量が0.15%を超える鋼に適用されます。キャップ付きインゴットの慣行は、通常、シート、ストリップ、ワイヤー、バーの製造に使用されます。

- 半殺鋼鋼–これらの鋼は、ある程度の過剰酸素を含む不完全脱酸鋼であり、液体鋼の凝固中に炭素と反応して十分な量の一酸化炭素を形成し、凝固収縮と釣り合います。これらの鋼は一般に0.15%から0.30%の範囲の炭素含有量を持ち、構造形状に幅広い用途があります

- キルド鋼–これらの鋼は、凝固中に一酸化炭素の形成と発生がない程度まで脱酸されます。殺された鋼のインゴットと鋳物は均質な構造を持ち、ガスの多孔性(ブローホール)はありません。脱酸には、マンガンとシリコンの鉄合金とともにアルミニウムが使用されます。場合によっては、ケイ化カルシウムまたは他の特別な強力な脱酸剤が使用されます。配管を最小限に抑えるために、ほとんどすべての殺された鋼は、ホットトップの大きなエンドアップ型に鋳造されます。連続鋳造の場合、欠陥のない鋳造のために溶鋼を完全に殺します。キルド鋼は、一般的に、完成した鋼に均質な構造が必要な場合に使用されます。合金鋼、鍛造鋼、浸炭用鋼は、本質的な品質が健全性である場合、このタイプです。特定の深絞り鋼を製造する際に、低炭素(C =0.12%max)鋼が殺され、通常、取鍋、金型、またはその両方にかなりの量のアルミニウムが追加されます。アルミニウムによる鋼の脱酸は、凝固中の一酸化炭素の形成を抑制し、したがってブローホールを抑制しますが、鋼のアルミニウムによる殺傷が望ましくない多くの鋼加工作業があります。

鋼の脱酸に使用される主な3つの要素があります。これらはマンガン(Mn)、シリコン(Si)、アルミニウム(Al)です。マンガンとシリコンは、高炭素または低炭素の鉄合金の形で、またはシリコマンガン(Si-Mn)合金として添加されます。脱酸のために添加されるアルミニウムの純度は約98%です。カルシウム(Ca)も脱酸に使用されることがあります。

カルシウムは最も効率的な脱酸剤であり、SiはCaと比較してそれほど効率的ではありません。 Alは、Siと比較して強力な脱酸元素でもあります。 CaとAlは非常に効率的な脱酸剤ですが、非常に速く酸化し、さらにその密度は鋼よりもはるかに低くなっています。また、Caの沸点は1485℃です。これは、Caが製鋼温度で気相にあることを意味します。 Caによる脱酸には、適切な注入方法または添加方法が必要です。

脱酸は、Si、Al、Mnなどの単一元素、またはSi + Mn、Ca-Si-Alなどの元素の混合物のいずれかによって実行できます。単一元素による脱酸は、単純脱酸として知られています。

一方、元素の混合物による脱酸は、複雑な脱酸として知られています。単純な脱酸と複雑な脱酸の両方で、酸化物が形成されます。したがって、それは沈殿脱酸とも呼ばれます。脱酸は、真空下の炭素によっても実行されます。これは真空脱酸と呼ばれます。元素はフェロアロイFe-Si、Fe-MnまたはFe-Si +Fe-Mnなどの形で添加されます。Si+Mn、Ca + Si、Ca + Si + Alの混合物が使用される複雑な脱酸では、次のようになります。単純なものと比較した場合の利点が報告されています。

- 溶存酸素は低くなります。

- 液体脱酸生成物が形成されるため、生成物の大きなサイズへの凝集が容易に得られ、容易に浮かせることができます。

Fe-Mnによる脱酸

鋼がMnで部分的に脱酸されると、鉄も反応に関与し、脱酸生成物として液体または固体のMn(Fe)Oを形成します。

[Mn] + [O] =MnO

[Fe] + [O] =FeO

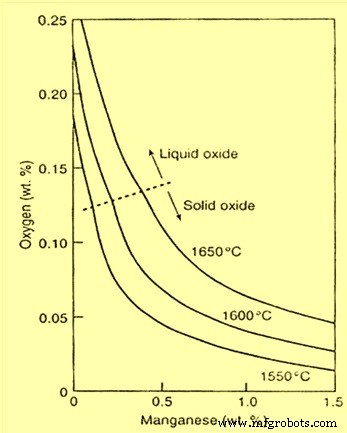

脱酸生成物Mn(Fe)Oと鋼の平衡状態を図1に示します。

図1FeO–MnO液体または固溶体と平衡状態にある鉄のマンガンおよび酸素含有量

SiとMnによる脱酸

Siによる脱酸は、Mnによる脱酸よりもはるかに完全であり、これら2つの元素による同時脱酸では、Siの活性が低下するため、溶液中の残留酸素がはるかに少なくなります。取鍋内の鋼に添加されるSiとMnの濃度に応じて、脱酸生成物は溶融マンガンシリケート(MnO.SiO2)または固体シリカ(SiO2)のいずれかになります。

[Si] + 2 [O] =SiO2(1)

[Mn] + [O] =MnO(2)

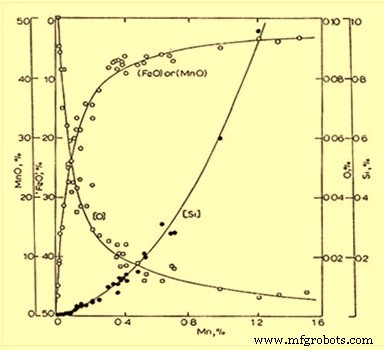

スラグと金属の反応平衡に関する初期の先駆的な研究の1つは、液体鉄とSiO2で飽和したMnO-FeO-SiO2スラグの間のMnとSiの平衡分布を測定したKorberとOelsenによるものです。 1600±10℃での実験結果を図2に示します。

図2SiO2で平衡化した溶鉄中のMn、Si、Oの濃度。飽和ケイ酸マンガンは1600±10℃で溶ける

Si、Mn、Alによる脱酸

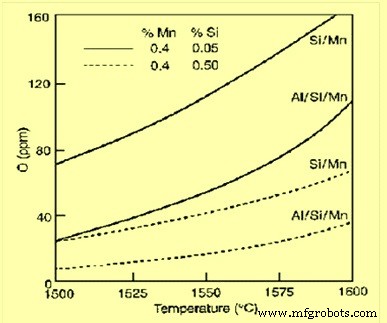

溶存酸素が40〜23 ppmの範囲にある半殺鋼鋼は、シリコマンガンまたはフェロシリコンとフェロマンガンの組み合わせとともに少量のアルミニウムを添加して、満杯の取鍋内の鋼を脱酸することによって製造されます。この場合、脱酸生成物は、3MnO.Al2O3.SiO2と同様の組成を有する液体マンガン-アルミノケイ酸塩である。アルミニウムを少し加えて、例えばSi /Mnと一緒に100tの熱で約15kgは、SiとMnを組み合わせたこの脱酸でほとんどすべてのアルミニウムが消費されます。鋼に溶存する残留アルミニウムは10ppm未満になります。 Al2O3で飽和した脱酸生成物のAl、Si、Mnと比較したSiとMnの脱酸平衡を図3に示します。

図3Al2O3で飽和した脱酸生成物のAl、Si、Mnと比較したSiとMnの脱酸平衡

Alによる脱酸

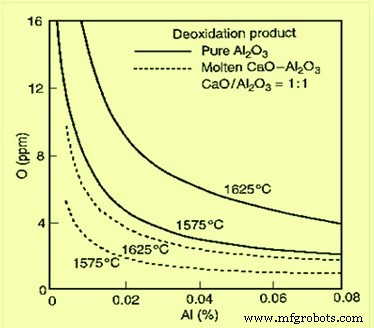

アルミニウムは非常に効果的な脱酸剤であり、ほとんどの製鋼作業で使用されています。通常、アルミニウムの脱酸は取鍋で行われます。場合によっては、インゴットまたは連続鋳造中に金型内でAlの添加も行われます。脱酸生成物の見かけの平衡関係:CaO/Al2O3比が1の純粋なAl2O3と溶融アルミン酸カルシウムを図4に示します。

図4Al2O3と平衡状態にあるAlまたはCaO/Al2O3が1である液体アルミン酸カルシウムによる脱酸

Alキルド鋼をCa-Siで処理すると、アルミナ含有物は溶融アルミン酸カルシウムに変換されます。 CaO / Al2O3の比率が1の場合、Al2O3の活性は1500〜1700℃の範囲の温度で純粋なAl2O3に対して0.064です。

製造プロセス