鋼の焼きなまし

鋼の焼きなまし

金属を冷間加工(室温で変形)すると、変形による転位密度の増加により、微細構造が大きく歪む。冷間加工は、加工硬化またはひずみ硬化とも呼ばれます。金属が冷間加工されると、強度と硬度が増加し、延性が低下します。最終的には、部品を壊すリスクなしにさらに成形操作できるように、部品を焼きなましする必要があります。さらに、一部の鋼は主に冷間加工によって強化されます。この場合、使用時に鋼がそれほど軟化しないことが重要です。

微細構造が大きく歪んだ冷間加工鋼は、高エネルギー状態にあり、熱力学的に不安定です。焼きなましは、冷間加工で硬化した金属を軟化させる熱処理工程です。アニーリングは、(i)回復、(ii)再結晶、および(iii)結晶粒成長という3つの異なるプロセス段階で構成されます。蓄積されたエネルギーの減少が推進力を提供しますが、通常、アニーリングは室温では自然発生しません。これは、蓄積されたエネルギーの減少が拡散によって起こり、拡散プロセスを開始するために必要な活性化エネルギーが通常、室温では不十分であるためです。したがって、材料をより低いエネルギー状態に変換するために必要な熱活性化エネルギーを提供するために、加熱が必要です。焼鈍中に内部格子ひずみが緩和されるため、強度が低下し、延性が向上します。

回復 –回復中に、転位と呼ばれる内部欠陥が低エネルギー構成に再配置されます。ただし、粒子の形状と方向は同じままです。残留応力も大幅に減少しますが、強度と延性はほとんど影響を受けません。回復中の残留応力は大幅に減少するため、通常、回復タイプのプロセスは残留応力を低減するために実行され、多くの場合、応力腐食割れを防止したり、歪みを最小限に抑えたりします。応力緩和作業中は、温度と時間が制御されるため、強度や硬度が大幅に低下することはありません。

再結晶化 –それは、冷間加工された金属のマトリックスからのひずみのない粒子の核形成と成長によって特徴付けられます。再結晶中に、ひどく変形した冷間加工された結晶粒は、新しいひずみのない結晶粒に置き換わります。再結晶中に、新しい配向、新しい粒子サイズ、および新しい粒子形態が形成されます。再結晶化の原動力は、回復中に消費されない残りの蓄積エネルギーです。強度が低下し、延性が冷間加工前の金属と同様のレベルまで増加します。

再結晶された金属の機械的特性が冷間加工される前の金属の機械的特性に近づくと、再結晶は完了したと見なされます。再結晶とその結果生じる機械的軟化は、ワークピースの機械的特性に対する冷間加工の影響を完全にキャンセルします。典型的な鋼などの合金の焼鈍曲線は、回復中の機械的特性の最小限の変化と、再結晶中に発生する特性の大きな変化を示しています。硬度、降伏強度、引張強度、伸び率、面積の減少などの機械的特性は、非常に狭い温度範囲で大幅に変化します。電気伝導率などの物理的特性は、回復中に大幅に増加しますが、再結晶中にも増加し続けます。

穀物の成長 –それはいくつかの再結晶粒子の成長であり、他の再結晶粒子を犠牲にしてのみ発生する可能性があります。微細な結晶粒径は強度と延性の最良の組み合わせにつながるため、ほとんどすべての場合、結晶粒径は望ましくないプロセスです。焼きなまし温度で材料を長時間保持すると、過度の結晶粒成長が発生する可能性がありますが、これは通常、高温での加熱の結果です。

アニーリングとは、主に金属材料を軟化させるために、適切な温度に加熱して保持した後、適切な速度で冷却することからなる処理を表す一般的な用語です。これは加熱と冷却を伴うプロセスであり、通常は軟化をもたらすために適用されます。この用語は、機械的または物理的特性の変更、明確な微細構造の生成、またはガスの除去を目的とした処理も指します。操作の温度と冷却速度は、焼きなましされる材料と処理の目的によって異なります。

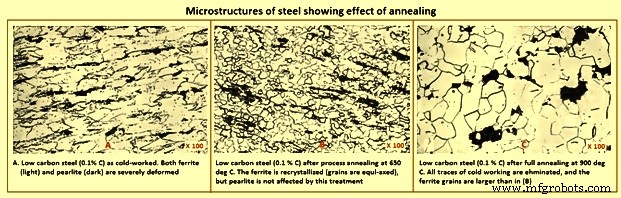

一般に、普通炭素(C)鋼では、焼鈍によりフェライト-パーライト微細構造が生成されます(図1)。鋼は、冷間加工または機械加工を容易にするため、機械的または電気的特性を改善するため、または寸法安定性を促進するために焼きなましすることができます。最小限の費用でそのような特性の適切な組み合わせを提供するアニーリング処理の選択は、しばしば妥協を伴う。鋼に適用される特定のタイプの焼鈍を示すために使用される用語は、使用される方法、使用される装置、または処理後の材料の状態を説明するものです。図1は、焼鈍の効果を示す鋼の微細構造を示しています。

図1焼鈍の効果を示す鋼の微細構造

冶金の原則

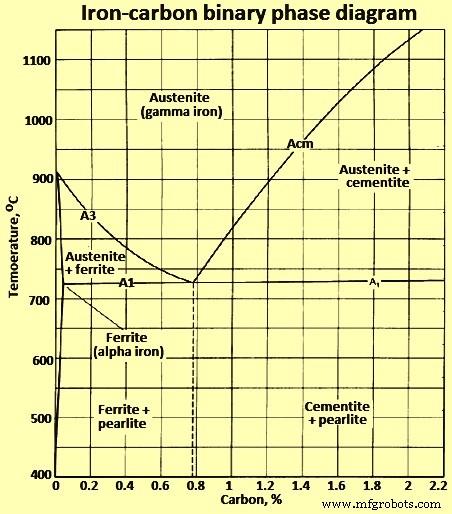

鉄-炭素二元状態図(図2)は、アニーリングプロセスをよりよく理解するために使用できます。真の平衡条件を達成するアニーリングプロセスはありませんが、これらの条件と密接に並行することができます。さまざまなタイプのアニーリングを定義する際には、通常、変態温度または臨界温度が使用されます。

図2鉄-炭素二元状態図

重要な温度 –鋼の焼鈍を議論する際に考慮すべき臨界温度は、オーステナイトへのまたはオーステナイトからの変態の開始と完了を定義する温度です。特定の鋼の場合、臨界温度は鋼が加熱されているか冷却されているかによって異なります。加熱中のオーステナイトへの変態の開始と完了の臨界温度は、それぞれ、低共析鋼の場合はAc1とAc3で示され、過共析鋼の場合はAc1とAccm(または単にAcm)で示されます。これらの温度は、冷却中のオーステナイトからの変態の開始と完了に対応する臨界温度よりも高く、それぞれ、低共析鋼の場合はAr3とAr1で、超共析鋼の場合はArcmとAr1で表されます。 (記号の「c」と「r」は、暖房を表すフランス語の「chauffage」と冷房を表す「refroidissement」に由来します)。これらの臨界温度は、加熱または冷却の速度が無限に遅くなるにつれて、平衡値Ae1、Ae3、およびAecmに収束します。 Ae1、Ae3、およびAecm線の位置は、図2に示す鉄-炭素二元状態図のより一般的な(つまり、ほぼ平衡状態の)A1、A3、およびAcm線に近いです。

さまざまな合金元素がこれらの臨界温度に明確に影響します。一例として、クロム(Cr)は共析温度、A1温度を上げ、マンガン(Mn)はそれを下げます。鋼の実際の化学組成を使用して、上限および下限臨界温度を計算することが可能です。低共析鋼のおおよその臨界温度を与える式は、次のとおりです。(i)Ac1(deg C)=723 – 20.7(%Mn)– 16.9(%Ni)+ 29.1(%Si)– 16.9(%Cr)標準偏差+/-11.5℃、および(ii)Ac3(℃)=910 – 203%C – 15.2(%Ni)+ 44.7(%Si)+ 104(%V)+ 31.5(%Mo)標準偏差は+/-16.7℃です。

他の合金元素の存在も、これらの臨界温度に明確な影響を及ぼします。平衡臨界温度は通常、等しい速度での加熱と冷却の温度のほぼ中間にあります。アニーリングは、等温処理と組み合わせてさまざまな範囲の加熱および冷却速度を伴う可能性があるため、基本的な概念を説明する際に、特定の用語A1、A3、およびAcmの温度はあまり使用されません。

アニーリングサイクル –実際には、アニーリングのさまざまな目標を達成するために、ほぼ無限の種類の特定の熱サイクルが使用されます。これらのサイクルは、鋼が加熱される温度と使用される冷却方法に応じて分類できるいくつかの広いカテゴリに分類されます。最高温度は、(i)下限臨界温度より低い、A1温度(亜臨界焼鈍)、(ii)A1温度より高いが、上限臨界温度より低い、低共析鋼ではA3温度、または過共析ではAcmである可能性があります。鋼(臨界間焼鈍)、または(iii)A3温度以上(完全焼鈍)。

一部のオーステナイトはA1温度を超える温度で存在するため、変態による冷却の実践は、望ましい微細構造と特性を達成するための重要な要素です。したがって、A1を超えて加熱された鋼は、ゆっくりと連続冷却するか、A1温度より低い温度で等温処理を行います。この温度では、妥当な時間内に目的の微細構造への変態が発生します。

特定の条件下では、2つ以上のそのようなサイクルを組み合わせたり、連続して使用したりして、目的の結果を得ることができます。アニーリング操作が成功するかどうかは、冶金学的原理に基づいた熱サイクルの適切な選択と制御に依存します。

亜臨界アニーリング

亜臨界焼鈍はオーステナイトの形成を伴わない。鋼の以前の状態は、回収、再結晶、結晶粒成長、および炭化物の凝集などの熱活性化プロセスによって変更されます。したがって、鋼の以前の歴史は重要な要素です。フェライトとパーライトを含む圧延または鍛造の亜共析鋼では、亜臨界焼鈍により両方の構成要素の硬度を調整できますが、かなりの軟化には温度で過度に長い時間が必要になる場合があります。

亜臨界処理は、硬化または冷間加工された鋼に適用された場合に最も効果的です。これらの鋼は、容易に再結晶して新しいフェライト粒子を形成します。アニーリング温度がA1温度に近づくと、軟化の速度は急速に増加します。臨界未満のアニーリング温度からの冷却方法は、確立された微細構造と結果として生じる特性にほとんど影響を与えません。

臨界間アニーリング

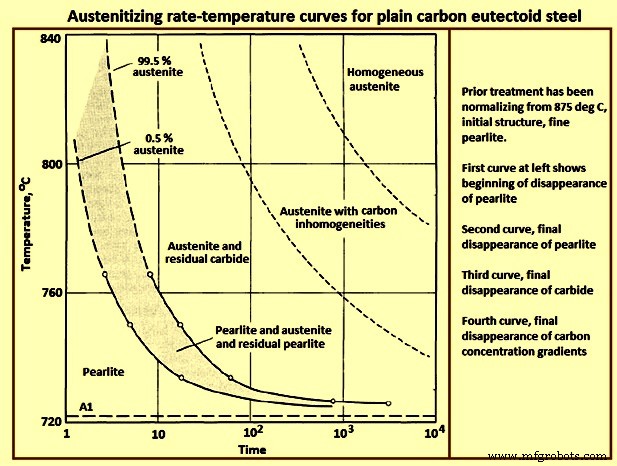

鋼の温度がA1温度を超えると、オーステナイトが形成され始めます。 Cの溶解度はA1温度近くで突然(ほぼ1%)増加します。低共析鋼では、A1温度とA3温度の間の臨界間範囲の平衡構造はフェライトとオーステナイトで構成され、A3温度を超えると構造は完全にオーステナイトになります。ただし、フェライトとオーステナイトの平衡混合はすぐには達成されません。例として、典型的な共析鋼の溶解速度を図3に示します。

図3普通の共析鋼のオーステナイト化率の温度曲線

特にオーステナイト化時間が短いか、温度がA1に近い場合、未溶解の炭化物が存続する可能性があり、オーステナイトが不均一になります。超共析鋼では、A1温度とAcm温度の間の臨界間範囲で炭化物とオーステナイトが共存し、オーステナイトの均一性は時間と温度に依存します。オーステナイト化温度での構造の均一性の程度は、焼きなましされた構造と特性の開発において重要な考慮事項です。より高いオーステナイト化温度で発達したより均質な構造は、冷却時に層状炭化物構造を促進する傾向がありますが、臨界間範囲のより低いオーステナイト化温度は、均質性の低いオーステナイトをもたらし、球状炭化物の形成を促進します。

鋼がA1温度以上に加熱されたときに形成されたオーステナイトは、鋼がA1温度以下にゆっくりと冷却されたときにフェライトと炭化物に戻ります。オーステナイトの分解速度と炭化物構造が層状または球状になる傾向は、変態の温度に大きく依存します。オーステナイトがA1温度のすぐ下で変態すると、ゆっくりと分解します。その場合、製品は、鋼の組成とオーステナイト化温度に応じて、比較的粗い球状炭化物または粗い層状パーライトを含むことができます。この製品は非常に柔らかい傾向があります。

ただし、A1温度のすぐ下の温度での変態速度が遅いと、等温処理での保持時間が長くなるか、最大の柔らかさが必要な場合は、連続冷却での冷却速度が非常に遅くなります。等温処理は、最小限の時間で目的の構造と柔らかさを実現するという点で、ゆっくりとした連続冷却よりも効率的です。ただし、場合によっては、使用可能な機器または焼きなましされる鋼部品の質量によって、ゆっくりとした連続冷却が唯一の実行可能な代替手段になることがあります。変態温度が下がると、通常、オーステナイトはより急速に分解し、変態生成物は、A1温度のすぐ下で形成された生成物よりも硬く、層状になり、粗さが少なくなります。さらに低い変態温度では、製品はフェライトと炭化物のはるかに硬い混合物になり、完全な等温変態に必要な時間が再び増加する可能性があります。

多くの鋼の等温変態(IT)または連続変態(CT)条件下でのオーステナイト変態の進行を示す温度-時間プロットは、上記の原理を示しています。これらのITまたはCTダイアグラムは、特定の鋼種の焼鈍処理の設計に役立ちますが、公開されているほとんどのダイアグラムは、完全にオーステナイト化された比較的均質な状態からの変形を表しているため、その有用性は限られています。

連続焼鈍プロセスでは、臨界間焼鈍手法を使用して、二相および三相の微細構造を開発します。この方法では、鋼は臨界間温度から急速に冷却されます。急速な冷却により、オーステナイトのプールがマルテンサイトに変化します。最終的な微細構造は、フェライト系マトリックス中のマルテンサイトの島で構成されます。オーステナイトプールの合金含有量と冷却条件によっては、オーステナイトは完全に変態することができず、微細構造はフェライト系マトリックス中のマルテンサイト/保持オーステナイト領域で構成されます。

完全な変換後の冷却

オーステナイトが完全に変態した後、室温まで冷却している間、他の冶金学的変化はほとんど起こり得ません。極端にゆっくりと冷却すると、炭化物がいくらか凝集し、その結果、鋼がさらにわずかに軟化する可能性がありますが、この点で、このようなゆっくりとした冷却は、高温変態よりも効果が低くなります。したがって、変態完了後の冷却が遅いという冶金学的理由はなく、操作に必要な合計時間を最小限に抑えるために、鋼を変態温度から可能な限り迅速に冷却することができます。

ゆっくりとした連続冷却による変態を使用した場合、制御された冷却を停止できる温度は、鋼の変態特性に依存します。ただし、鋼の質量または酸化を回避する必要性は実際的な考慮事項であり、オーステナイト変態が停止する温度未満で冷却を遅らせる必要がある場合があります。

以前の構造の効果 –以前の構造の炭化物がより細かく、より均一に分布しているほど、A1温度を超えて形成されたオーステナイトが完全な均質性に近づく速度が速くなります。したがって、以前の構造は、アニーリングへの応答に影響を与える可能性があります。焼きなましされた構造で球状炭化物が望まれる場合、A1温度のすぐ下の温度での予熱を使用して、その後の加熱でオーステナイト中の溶液に対する耐性を高めるために、以前の炭化物を凝集させることがあります。オーステナイトに溶解していない炭化物または濃度勾配が存在すると、オーステナイトが変態するときに、ラメラ構造ではなく球状構造の形成が促進されます。球状化を促進するための予熱は、主に亜共析鋼に適用できますが、一部の過共析低合金鋼にも役立ちます。

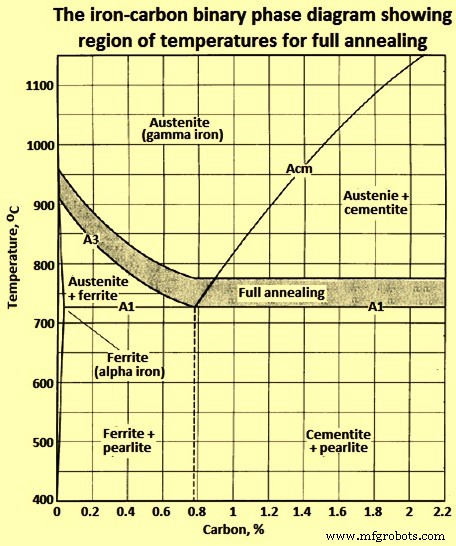

超臨界または完全アニーリング

一般的な焼鈍方法は、亜共析鋼を上限臨界温度(A3)以上に加熱して、完全なオーステナイト化を実現することです。このプロセスはフルアニーリングと呼ばれます。低共析鋼(0.77%C未満)では、超臨界焼鈍(つまり、A3温度以上)がオーステナイト領域で発生します(鋼は焼鈍温度で完全にオーステナイトです)。ただし、超共析鋼(0.77%C以上)では、焼鈍は、二相オーステナイト-セメンタイト領域であるA1温度より上で行われます。図4は、図2の鉄-炭素二元状態図に重ね合わせた完全焼鈍の焼鈍温度範囲を示しています。一般に、亜共晶鋼のA3温度および過共析鋼のA1温度より50℃高い焼鈍温度は適切です。

図4完全アニーリングの温度領域を示す鉄-炭素二元状態図

オーステナイト化の時間とデッドソフトスチール –過共析鋼は、オーステナイト化温度で長期間保持することにより、非常に柔らかくすることができます。オーステナイト化温度での時間は、実際の硬度にわずかな影響しか与えませんが(241HBから229HBへの変更など)、被削性または冷間成形特性への影響はかなり大きくなる可能性があります。長期オーステナイト化は、オーステナイト中に残留炭化物の凝集を生成するため、超共析鋼に効果的です。より粗い炭化物は、より柔らかい最終製品を促進します。低C鋼では、炭化物はA1を超える温度では不安定であり、オーステナイトに溶解する傾向がありますが、溶解は遅くなる可能性があります。

ほぼ共析C含有量の鋼は、通常、非常に長期間オーステナイト化すると層状変態生成物を形成します。 A1温度のすぐ上の温度での長期保持は、より高い温度での短期保持と同様に、炭化物の溶解とC濃度勾配の消散に効果的です。

アニーリングのガイダンス原則

上記の冶金学的原理は、次の7つのルールに組み込まれています。これらのルールは、成功した効率的なアニーリングスケジュールを作成するためのガイドラインとして使用できます。

ルール番号1 –オーステナイト化された鋼の構造が均質であるほど、焼きなまし鋼の構造はより完全に層状になります。逆に、オーステナイト化された鋼の構造が不均一であるほど、焼きなましされた炭化物構造は球形に近くなります。

ルール番号2 –鋼の最も柔らかい状態は、通常、A1温度より55℃未満の温度でオーステナイト化し、A1温度より55℃未満の温度(通常)で変態することによって発生します。

ルール番号3 – A1温度より55℃未満の温度で完全な変態を行うには非常に長い時間が必要になる可能性があるため、ほとんどの変態を、柔らかい生成物が形成される高温で行い、低温で変態を終了させます。 、変換の完了に必要な時間が短い場合。

ルール番号4 –鋼がオーステナイト化された後、焼鈍操作の合計時間を最小限に抑えるために、可能な限り迅速に変態温度まで冷却します。

ルール番号5 –鋼が完全に変態した後、目的の微細構造と硬度を生成する温度で、可能な限り急速に室温まで冷却して、焼きなましの合計時間をさらに短縮します。

ルール6 –焼きなましされた0.7%C〜0.9%Cの工具鋼およびその他の低合金中C鋼の構造でラメラパーライトを最小限に抑えるために、下限臨界温度(A1)より約28℃低い温度で数時間予熱が行われます。 )通常どおりオーステナイト化および変換する前。

ルール番号7 –焼鈍した過共析合金工具鋼の最小硬度を得るために、加熱はオーステナイト化温度で長時間(約10時間から15時間)、その後通常どおりに変態します。

これらの規則は、鋼の臨界温度と変態特性が確立され、等温処理による変態が可能である場合に最も効果的に適用されます。

アニーリング温度

実用的な観点から、ほとんどのアニーリング手法は経験から確立されています。多くの焼鈍用途では、指定された焼鈍(焼鈍)温度から鋼を炉内で冷却するように指定するだけで十分です。

通常の範囲の上限のオーステナイト化温度を利用する加熱サイクルは、パーライト構造をもたらします。低温を使用すると、主に球状化構造が得られます。特定の微細構造を得るために合金鋼を焼きなましする場合、焼きなましの温度と冷却条件を指定する際に、より高い精度が必要になります。

大部分の鋼の場合、焼鈍は、オーステナイト化温度に加熱してから、制御された速度で炉内で冷却するか、等温変態のために低温に急速に冷却して保持することによって行うことができます。どちらの手順でも、実質的に同じ硬度になります。ただし、等温変換に必要な時間はかなり短くなります。

温度の均一性

焼鈍操作の失敗への潜在的な貢献の1つは、炉内の鋼の装入物内の温度分布に関する知識の欠如です。一度に約20トンの鋼を焼鈍するのに十分な大きさの炉は珍しいことではありません。一部の大規模な鍛造店では、ワークピースの重量が300トンを超える場合があります。炉が大きいほど、装入全体で均一な温度条件を確立して維持することが難しくなり、加熱または冷却中に鋼の温度を変更することが難しくなります。

炉の熱電対は、装入物の上、下、または横の空間の温度を示しますが、この温度は、特に鋼がパイプまたはボックス内にある場合、または棒鋼の場合、鋼自体の温度と28℃以上異なる可能性がありますまたはストリップは中性雰囲気で高密度に充填されます。これらの条件が存在する場合、バー、鍛造品、コイルなどの間に熱電対を配置することにより、加熱および冷却中の負荷全体の温度分布を確立する必要があります。熱電対をワークピースにスポット溶接するか、埋め込まれた熱電対(ワークピースに開けられた穴に配置された熱電対)を使用することをお勧めします。焼鈍運転中の炉の調整は、炉の熱電対によって示される温度ではなく、鋼と実際に接触しているこれらの熱電対によって示される温度に基づく必要があります。

球状化

すべての球状化活動の大部分は、鋼の冷間成形性を改善するために実行されます。また、工具鋼だけでなく、超共析鋼の被削性を改善するためにも実行されます。球状化された微細構造は、材料の流動応力を低下させるため、冷間成形に適しています。流動応力は、フェライトと炭化物の比率と分布によって決まります。フェライトの強度は、その結晶粒径と冷却速度に依存します。炭化物がパーライトまたは回転楕円体のラメラとして存在するかどうかは、鋼の成形性に完全に影響します。鋼は球状化することができます。つまり、加熱および冷却して、フェライト系マトリックス中に球状炭化物の構造を生成することができます。

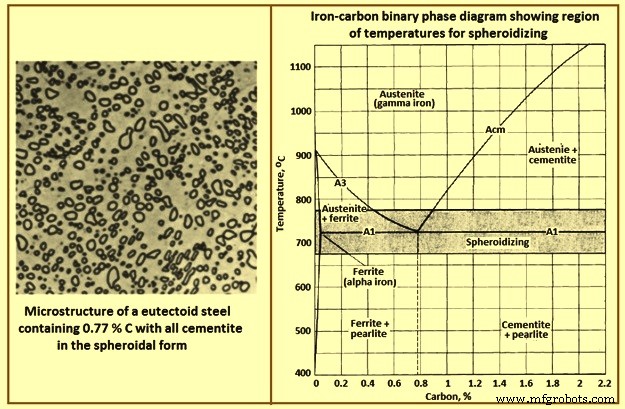

図5は、0.77%のCを含み、すべてのセメンタイトが球状である共析鋼の微細構造を示しています。球状化は、多くの方法、すなわち(i)Ae1のすぐ下の温度での長時間の保持、(ii)Ac1のすぐ上とAr1のすぐ下の温度の間で交互に加熱と冷却、(iii)Ac1のすぐ上の温度に加熱することによって行うことができます。 、次に、炉内で非常にゆっくりと冷却するか、Ar1のすぐ下の温度で保持します。(iv)すべての炭化物が溶解する最低温度から適切な速度で冷却して、炭化物ネットワークの再形成を防ぎ、その後、それに応じて再加熱します。上記の第1または第2の方法で(炭化物ネットワークを含む過共析鋼に適用可能)。図5は、低共析鋼と過共析鋼の球状化に使用される温度範囲を示しています。これらの方法によって提供される球状化の速度は、以前の微細構造にいくらか依存し、炭化物相が微細で分散している急冷構造で最大である。以前の冷間加工は、亜臨界球状化処理における球状化反応の速度も増加させます。

臨界温度の一貫した指定を確立することは困難であることに注意する必要があります。長時間保持して加熱することについての議論では、重要な温度は平衡温度Ae1とAe3である必要があります。不特定の速度での不特定の保持時間での加熱と冷却の議論では、用語はより恣意的になります。

図5球状化された微細構造と球状化の温度領域を示す鉄-炭素二元状態図

球状化に対する以前の微細構造の影響は、2つのサンプル(1つは以前のマルテンサイト微細構造、もう1つは以前のフェライト-パーライト微細構造)に同じ時間/温度加熱サイクルを与え、両方のサンプルを21時間保持することで確認できます。 700℃。以前のマルテンサイト微細構造の鋼サンプルで球状化が起こっていることがわかります。一方、それは以前のフェライト-パーライト微細構造と同じ鋼で始まったばかりです。 700℃で200時間後、従来のフェライト-パーライト鋼では球状化プロセスがほぼ完了していることがわかります。ただし、パーライト領域の痕跡はまだ見られます。

完全な球状化には、Ac1温度よりわずかに高い温度、またはAc1とAc3の中間付近のオーステナイト化温度が使用されます。 Ac1をわずかに超える温度を使用する場合、適切な結果を得るには、良好な負荷特性と正確な温度制御が必要です。そうでない場合、Ac1に到達できず、オーステナイト化が発生しない可能性があります。

低C鋼は、機械加工用に球状化されることはめったにありません。球状化された状態では、非常に柔らかく「粘着性」があり、長くて丈夫なチップで切断するためです。低C鋼が球状化される場合、それは一般に激しい変形を可能にすることです。例えば、0.2%C鋼管を2〜3パスの冷間引抜で製造する場合、各パス後に690℃で0.5時間〜1時間焼鈍すると球状化構造になります。最終製品の硬度は約163HBです。この状態のパイプは、その後の冷間成形中の激しい変形に耐えることができます。他の多くのタイプの熱処理と同様に、球状化後の硬度はCと合金の含有量に依存します。 Cまたは合金の含有量、あるいはその両方を増やすと、球状化した硬度が上がります。これは通常、163HBから212HBの範囲です。

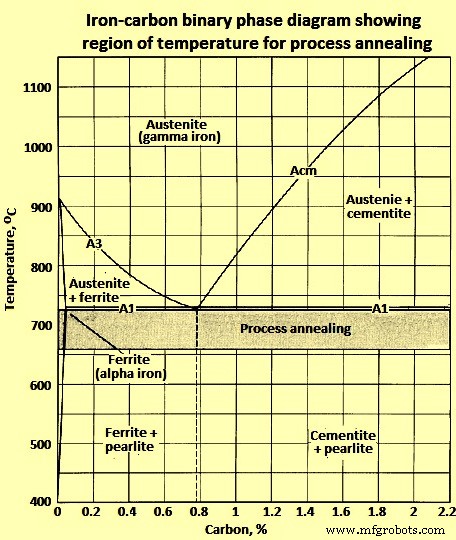

プロセスアニーリング

冷間加工中に鋼の硬度が高くなると、延性が低下し、追加の冷間低減が非常に困難になるため、鋼材を焼きなましして延性を回復する必要があります。処理ステップ間のこのようなアニーリングは、インプロセスまたは単にプロセスアニーリングと呼ばれます。それは適切な治療で構成することができます。ただし、ほとんどの場合、未臨界処理が適切で最もコストがかからず、「プロセスアニーリング」という用語が使用されます。それ以上の資格がない場合は、通常、処理中の未臨界焼鈍を指します。図6は、プロセスアニーリングに通常使用される温度範囲を示しています。スタンピング、ヘッディング、または押し出しによって冷間成形された部品のプロセス焼鈍を指定する必要があることがよくあります。熱間加工された高C鋼および合金鋼も、割れを防ぎ、せん断、旋削、または矯正のために軟化させるために、プロセス焼きなましされます。

図6プロセスアニーリングの温度領域を示す鉄-炭素二元状態図

プロセスアニーリングは通常、Ae1未満の温度に加熱し、適切な時間浸漬してから、通常は空気中で冷却することで構成されます。ほとんどの場合、Ae1より10℃から20℃低い温度に加熱すると、微細構造の硬度と機械的特性の最良の組み合わせが得られます。温度制御は、材料がAe1を超えて加熱され、アニーリングの目的が損なわれるのを防ぐためにのみ必要です。

コールドソーイングやコールドシャーリングなどの操作で材料を軟化させるためだけにプロセスアニーリングを実行する場合、通常はAe1をはるかに下回る温度が使用され、厳密な制御は不要です。

ワイヤー業界では、プロセスアニーリングは、ワイヤーを希望の仕上がりサイズよりわずかに大きいサイズに引き抜くことと、軽く縮めて仕上がりサイズに引き伸ばすこととの間の中間処理として使用されます。このようにして作られたワイヤは、プロセスワイヤで焼きなましとして知られています。 Process annealing is used also in the production of wire sufficiently soft for severe upsetting and to permit drawing the smaller sizes of low C and medium C steel wire which cannot be drawn to the desired small size directly from the hot rolled rod. Process annealing is more satisfactory than spheroidize annealing for a material which, because of its composition or size (or both), cannot be drawn to finished size because it either lacks ductility or does not meet physical requirements. Also, material which is cold sheared during processing is process annealed to raise the ductility of the sheared surface to a level suitable for further processing.

Annealed structures for machining

Different combinations of microstructure and hardness, considered together, are significant in terms of machinability. Based on many observations, optimum microstructure for machining steels of various carbon contents are given in Tab 1.

| Tab 1 Optimum microstructure for machining steels of various carbon contents | ||

| Sl. No. | Carbon % | Optimum micro-structure |

| 1 | 0.06-0.2 | As-rolled (most economical) |

| 2 | 0.2-0.3 | Under 75 mm diameter – normalized, 75 mm diameter and over – as-rolled |

| 3 | 0.3-0.4 | Annealed, to produce coarse pearlite, minimum ferrite |

| 4 | 0.4-0.6 | Coarse lamellar pearlite to coarse spheroidized carbides |

| 5 | 0.6-1 | 100 % spheroidized carbides, coarse to fine |

The type of machining operation is also a factor. For example, certain gears are made from 5160 grade steel pipe by the dual operation of machining in automatic screw machines and broaching of cross slots. The screw-machine operations are easiest with thoroughly spheroidized material, but a pearlitic structure is more suitable for broaching. A semi-spheroidized structure proved to be a satisfactory compromise.

Semi-spheroidized structures can be achieved by austenitizing at lower temperatures, and sometimes at higher cooling rates, than those used for achieving pearlitic structures. The semi-spheroidized structure of the 5160 grade steel pipe mentioned above is achieved by heating to 790 deg C and cooling at 28 deg C/hour to 650 deg C. For this steel, austenitizing at a temperature of around 775 deg C results in more spheroidization and less pearlite.

Medium C steels are much more difficult to fully spheroidize than are high C steels such as grades 1095 and 52100. In the absence of excess carbides to nucleate and promote the spheroidizing reaction, it is more difficult to achieve complete freedom from pearlite in practical heat-treating cycles. At lower C levels, structures consisting of coarse pearlite in a ferrite matrix frequently are found to be the most machinable. In some alloy steels, this type of structure can best be achieved by heating to temperatures well above Ac3 to establish a coarse austenite grain size, then holding below Ar1 to allow coarse, lamellar pearlite to form. This process sometimes is referred to as cycle annealing or lamellar annealing. For example, forged 4620 grade steel gears are heated rapidly in a 5 zone furnace to 980 deg C, cooled to 625 deg C to 640 deg C in a water-cooled zone, and held at that temperature for 120 minutes to 150 minutes. The resulting structure is coarse, lamellar pearlite in a ferrite matrix and has a hardness of 140 HB to 146 HB.

製造プロセス