連続鋳造鋼の欠陥

連続鋳造鋼の欠陥

連続鋳造(CC)は、溶鋼を主にスラブ(厚いまたは薄い)、ブルーム、またはビレットの形で固体製品に変換するプロセスです。これは、不定の長さで所望の断面の鋳造製品を製造する進歩的な製鋼技術の1つです。 CCプロセスでは、操作手順、技術基準、高度な生産および制御技術を厳密に遵守する必要があります。これらの対策にもかかわらず、CC製品の欠陥の発生を完全に排除することはできません。欠陥の形成と種類は、CC機械設備の状態、鋳造製品の形状とサイズ、鋼のグレード、鋳造の温度と速度などの鋳造の技術的条件、金型の振動と冷却、品質と特性によって異なります。キャスティングパウダーなど

CC製品の欠陥は、技術基準またはその他の有効な規範文書に記載されている仕様と比較した場合の、外観、形状、寸法、マクロ構造、および/または化学的特性の偏差として定義できます。 CC製品の鋳造後、冷却床での表面の目視検査、検査床での目視検査による表面品質の再確認、または実験室での試験サンプルの化学分析とマクロ構造の確認により、欠陥が検出されます。 。

凝固および冷却プロセス中に生成されたCC製品の欠陥は、さらなる処理または販売のための主要材料の損失または転用につながります。これらの損失を防ぐためには、予防冶金技術と建設的な解決策を採用することにより、予防措置を講じるための欠陥の発生原因を分析する必要があります。また、不良品を分離して主要材料から取り除く必要があります。

欠陥は、必ずしも固有の単一の原因の結果であるとは限りません。多くの場合、欠陥は、可変数のパラメーターに依存する複数の相互作用する原因の結果です。同様の欠陥には1つ以上の異なる理由がある可能性がありますが、異なる欠陥には1つ以上の一般的な原因がある可能性があります。

CC製品の欠陥は、材料関連の要因、鋳造速度と温度、金型振動、鋳造粉末、溶質元素の偏析係数、相変態、機械的および熱的応力などのいくつかの要因により、製造プロセス中に形成されます。機械的応力は、摩擦、静圧、曲げおよび矯正操作、およびロール圧によって発生します。熱応力は、金型および/または二次ゾーンでの不均一な冷却によるものです。ストランドの表面に衝突する水流束を制御し、ストランドの再加熱を最小限に抑えることで、熱応力を下げることができます。

材料に関連する要因には、デルタからガンマへの相転移、高硫黄および低マンガン/硫黄比、溶鋼の高酸素ポテンシャル、高超熱、および溶鋼中の介在物の存在が含まれます。デルタ(フェライト)からガンマ(オーステナイト)への変換では、体積変化と変形が発生し、凝固したシェルから金型への熱伝達率が低下します。これにより、固化した鋼製シェルの厚さが不均一になります。炭素含有量が0.09%から0.15%の鋼、いわゆる包晶鋼は、欠陥、通常は縦方向の亀裂が形成されやすいです。

鋳造速度が速いと、極端な条件で破損する可能性のあるチルゾーンの厚さが減少します。チルゾーンの弱体化は、粗い非金属粒子と振動マークの存在によってもサポートされています。鋳造温度が高い(超熱が高い)と、ストランドの表面温度が上昇します。形成された皮膚が過熱し、熱応力と引張応力が発生し、皮膚にひび割れや欠陥が生じます。

溶鋼の鋳造温度は液相線温度以上に維持する必要があります。鋳造温度と液相線温度の差を過熱と呼びます。溶鋼の超熱は欠陥形成に重要な役割を果たしており、それを制御する必要があります。

機械的変形は、不十分な潤滑とストランドの矯正中に発生します。それらは縦方向と横方向に作用します。ストランドが急速に冷却されると、横方向に熱応力が作用します。これが欠陥の形成の原因です。

金型を定期的に振動させることで、溶融金属が金型に付着するのを防ぎます。金型の発振周波数が低いと、スキンが破損したり、表面にひび割れや発振マークが発生したりすることがあります。金型の振動数を増やし、鋳造速度を安定させることで、欠陥の形成を回避できます。

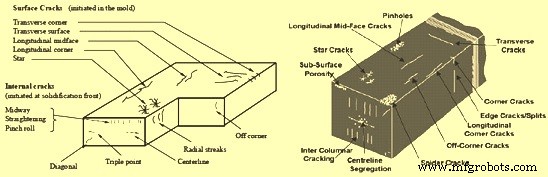

CC製品に見られるいくつかの欠陥があります。鋼の連続鋳造のプロセス中に発生するCC製品の欠陥は、(i)表面欠陥、(ii)内部欠陥、(iii)形状欠陥、(iv)機械的欠陥、および(v)からの逸脱に分類できます。鋼の規定の化学組成。

表面の欠陥は、縦方向の中央面とコーナーの亀裂、横方向の中央面とコーナーの亀裂、および深い振動マークである可能性があります。内部欠陥には、中間亀裂、三重点亀裂、中心線亀裂、斜め亀裂、中心偏析と多孔性、鋳造フラックスの混入、およびブローホールがあります。形状の欠陥は、菱形と縦方向のくぼみの楕円形です。

CC製品の表面欠陥には、費用と時間がかかる表面研磨が必要であり、深刻な場合には、ダウングレードや拒否さえも必要です。再調整ヤードはプロセスのボトルネックになることが多く、粉砕によってこれらの欠陥を取り除くことに関連するコストも高くなります。

亀裂は、CC製品の表面に見られる長さと深さが変化する開口部であり、CC製品全体の1本のストランドまたは全熱で広がる場合があります。亀裂は必ずしもまっすぐではありません。それらは時々中断され、ジグザグにさらに継続されます。それらが形成される方向を考慮して、亀裂は縦、横、または星の亀裂と呼ばれます。

CCの欠陥のいくつかを以下に説明します。

- 縦方向の亀裂–鋼の引き抜き方向に形成されます。この欠陥が存在すると、CC製品が拒否されます。縦方向の亀裂は、主に(i)金型内の一次冷却の不均一、(ii)溶鋼の乱流と金型内のメニスカスレベルの変動、(iii)不均一または非常に激しい二次冷却、(iv)熱の変動が原因で発生します。金型の長さに沿った伝導係数により、金型の摩耗が不均一になり、(v)過熱度の高い溶鋼の鋳造、(vi)鋳造の高速化、(vii)不適切な特性の鋳造粉末の使用が発生します。 >

- 横方向の亀裂–これらの亀裂は通常、ストランドの縦方向の張力が原因で発生します。通常、これらの亀裂は、深くない限り、許容される規定の範囲内で粉砕されます。横方向の亀裂は、(i)熱応力、(ii)メニスカスレベルの変動の変動、(iii)振動マークの下部での偏析の存在、および(iv)金型内のストランドの摩擦によって発生します。 >

- コーナークラック–これらは鋳鋼製品のエッジに存在するクラックです。それらは、溶鋼の高温変動、鋼のアルミニウム含有量の増加、鋼の硫黄レベルの上昇、エッジ温度の不均一、鋳造粉末の不均一な分布による鋳造中のエッジの過剰摩擦、および過熱の低下が原因で発生します。鋼の。

- スタークラック–これらのクラックは非常に細かく、高温でのストランドの脆弱な性質によって引き起こされます。それらはスケールのない表面でのみ表示されます。表面は通常、欠陥を取り除くために局所的に研磨されます。激しい局所冷却とオーステナイト粒界での銅の存在は、スタークラックを引き起こします。鋳造製品のスタークラックを回避するには、(i)スプレーフローと鋳造速度の間に正しい相関関係がある、(ii)ストランドとモールドの間に溶融した鋳造粉末の均一な層がある、(iii)中程度の二次的である必要があります。熱応力の増加を回避するためのストランドの冷却。

- くぼみ–これらは鋳造面の局所的な変形です。くぼみは縦方向または横方向になります。縦方向のくぼみは、鋳造製品の長さに沿って配向された浅い溝のように見えます。これらは、金型内の不均一な熱伝達が原因で発生します。これらのくぼみは、金型内での均一な冷却、金型内での溶鋼ジェットのセンタリング、金型鋼レベルの変動の制御、適切な粘度と溶融特性を備えた鋳造粉末の使用、および定期的な監視によって制御できます。金型摩耗の程度と均一性。横方向のくぼみは、ストランドの長さに沿って周期的に発生する可能性があります。低炭素および高マンガン含有量の包晶鋼およびステンレス鋼は、この欠陥に敏感です。横方向のくぼみは、金型レベルの変動、大量の鋳造粉末、および鋼のメニスカス下レベルの乱流によって引き起こされる可能性があります。これらのくぼみは、金型鋼のレベルを制御し、適切な金型テーパーを持ち、適切な粘度と溶融特性を備えた鋳造粉末を使用し、入力ノズルとそのサポートを適切に配置することによって制御されます。

- ブローホール–これらは鋳造製品の外面にある空洞であり、多くの場合、介在物に関連しています。それらは、鋼中のガスの存在、鋳造粉末の湿度と品質、金型レベルの変動、タンディッシュ耐火ライニング内の水分の存在によって引き起こされます。ブローホールは、鋼の十分な脱酸、乾式鋳造粉末の使用、鋼グレードと互換性のある鋳造粉末の使用、温度と鋳造速度、金型レベルの変動の制御、ノズル浸漬深さの制御、高過熱の回避によって制御されますノズルの周りでスラグが泡立つのを防ぎます。

- 鋳造製品の物理的連続性の中断–この欠陥は、鋳造プロセスに一時停止がある場合に発生します。これは、シーケンス動作モード中に熱が変化した場合によく発生します。この欠陥は、鋳造プロセスの短時間の中断が原因で発生し、タンディッシュの鋼温度の変動、金型内の鋼レベルの変動、高さによるノズルの目詰まりによって鋳造速度が急激に変化した場合に発生します。アルミナレベル、または鋳造モードのバリエーションによる。是正措置は、一定の鋳造速度、タンディッシュの狭い範囲の温度変化、およびタンディッシュの鋼レベルを規定の制限内に維持することです。

- スラグスポット欠陥-この欠陥は、鋳造製品にタンディッシュスラグが浸透することによって引き起こされます。これは、タンディッシュの高レベルのスラグ、鋼の活性酸素パーセンテージの上昇、タンディッシュの鋼レベルの低下によるスラグの金型への侵入、および鋳造粉末の高粘度が原因です。

スラブとビレットの鋳造欠陥のいくつかを図1に示します

図1スラブとビレットの鋳造欠陥

製造プロセス