転炉におけるスラグのスロップ

基本的な酸素炉でのスラグの傾斜

転炉(BOF)での製鋼は、溶鉄から鋼を作るバッチプロセスです。炭素(C)、マンガン(Mn)、リン(P)などの元素の濃度は、鋼の品質に影響を与えます。鋳造する鋼は、事前に定義された温度である必要があります。事前定義された温度と組成を達成するために、酸素(O2)が溶鉄を含む耐火物で裏打ちされたコンバーターに吹き込まれます。 O2は、浴内のさまざまな元素を酸化し、温度を上昇させ、望ましくない元素の濃度を低下させます。形成された液体酸化物は、スラグ層を形成する浴の上部に浮かぶ。 BOF製鋼プロセスを効果的にするには、容器内にかなりの量のスラグが必要です。ただし、スラグの量はコンバーターの制限されたサイズによって制限されます

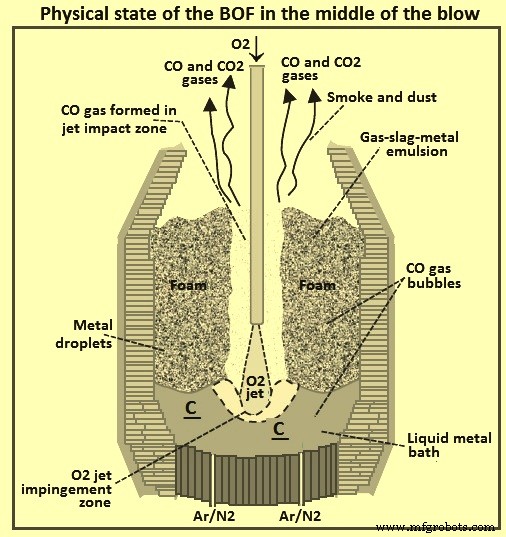

コンバーターの反応速度が速いのは、反応に利用できる表面積が非常に大きいためです。 O2が金属浴に注入されると、大量のガスが発生し、液体スラグと、O2ジェットの衝突によって浴表面から剪断された金属液滴とのエマルジョンを形成します。一酸化炭素(CO)や二酸化炭素(CO2)などの形成されたガス状酸化物は、このスラグ層を通って上昇し、泡立ちます。

スラグフォームの形成は、O2ブロー期間の中央付近で発生し、スラグによる酸化鉄(FeO)の吸収が減少します。これは、脱炭の最大速度の期間とほぼ一致します。したがって、脱炭によって発生する大量のガスとその時のスラグの高い発泡性により、ブローの前半の直前(約35%)に最大泡高さに達します。

BOFの製鋼プロセスの特徴は、液体スラグ、金属液滴、未溶解フラックスなどの固体「第2相」粒子、およびプロセスガスからなる多相フォームの形成です。これは、(i)高速O2ジェットが溶融物に衝突し、金属液滴の形で溶融物のかなりの部分をコンバーターの上部に放出するためです。(ii)塊状のフラックスがバッチで追加され、結果としてフラックスの溶解が遅く、したがって液体スラグの形成が遅い、(iii)液体スラグ、溶解していないフラックス、および金属液滴が多かれ少なかれ粘性のあるエマルジョンを形成し、容器の口に向かう途中でプロセスガスを遮断し、(iv)プロセスガスの大部分は、金属液滴中の炭素(C)と液体スラグ中のFeOとの反応により、エマルジョン自体の内部で形成されます。 BOF製鋼プロセスを効果的にするには、コンバーターに大量のフォーム(ガス-金属-スラグエマルジョン)が必要です。図1に示すこのガス-金属-スラグエマルジョンは、コンバーターの限られたサイズによって制限されます。エマルジョンの量が容器の容量を超えて増加すると、スラグの一部がコンバーターのスロートから排出されます。

図1打撃中のBOFの物理的状態

スラグ発泡は、さまざまな方法で精製プロセスを支援するので有益です。たとえば、精製反応の表面積を増やし、溶融金属浴を大気との直接接触から保護し、耐火物のライニングを極端な燃焼効果から保護します。後燃焼と熱伝達のための媒体を形成します。一方、スラグの泡立ちは、大量に形成されると不利で危険なものになり、容器の口から溢れ出る可能性があります。これは、浴の傾斜と呼ばれます。

転炉からのスラグの排出はスロッピングと呼ばれ、燃焼プロセス中に炎上する転炉から溶融物とスラグの破片が転炉のスロートから投げ出される発生として視覚的に識別されます。スロッピングは不規則な現象です。激しい傾斜は、大量のほこりの排出を伴う可能性があります。スロップの結果には、歩留まりの低下、連続生産の中断、環境汚染、健康と安全のコスト、ドラフトとコンバーターの口の損傷が含まれます。また、スロッピングが発生すると、転炉下および転炉口から排出されたスラグを洗浄するために鉄鋼生産を停止する。これにより、コンバータの加熱時間が長くなり、コンバータの生産性に悪影響を及ぼします。傾斜はまた、ブローが完了した後の溶鋼の最終温度に影響を与えるコンバーターの熱バランスを乱します。一方、スラグの発泡を防止または微妙な量に制限すると、輻射によるコンバーターからの粉塵の発生と熱損失が増加する傾向があります。

従来、コンバーターを視覚的に監視し、危険なスロッピングの発生を防ぐために必要な修正措置を講じるのはオペレーターの責任です。必要な品質と量の収率を得るために、中断することなくプロセスを推進することが非常に重要であるため、スラグフォームがコンバーターから排出されるのを抑制する必要があります。

生産量の増加とスロップの発生の減少の要件は矛盾しているようです。 O2ブロー率を上げることで生産量を増やすことができますが、同じようにO2ブロー率を上げると、コンバーター内のガス発生率が上がります。定常状態では、ガス発生率が高くなると、泡の高さが高くなり、スロップが発生する可能性が高くなります。

当初、スロープは、(i)低塩基度、高粘度、低表面張力などの特性を備えたスラグの発生と、(ii)高温浴によって促進される脱炭と、スラグ中の鉄含有量の増加。ただし、スロッピング現象はより複雑で動的であり、多くのプロセス変数に依存します。スロップを引き起こすプロセス変数には、(i)激しい溶融過程、(ii)スラグの粘度、(iii)スラグの表面張力、(iv)スラグの密度、(v)脱炭プロセスで生成される気泡のサイズ、(vi)が含まれます。溶融の弱いまたは不安定な循環、(vii)コンバーターの作業ライニングの高さ、体積、および形状、(viii)槽からのランスの高さ、(ix)ランスを通るO2流量、(x)ランスの先端穴の摩耗、(xi )溶銑(HM)とスラグの化学的性質、および(xii)脱炭速度。あまり一般的ではないプロセス変数がいくつかあります。 BOFコンバーターのスロッピング発生率に影響を与える多数のプロセス変数は、スロッピング発生率が本質的に無秩序で予測不可能であるという一般的な信念の理由を説明しています。スロップの問題が続くことで、スロップの発生を防ぎながら適切な泡の量を維持する方法が模索されてきました。残念ながら、これはかなり難しい作業であることが証明されています。

スラグ発泡

スラグ発泡は、精製反応のための表面積の増加、大気との直接接触からの溶融金属浴の保護、極端な燃焼効果からの耐火物ライニングの保護など、多くの方法で精製プロセスを支援するため、有益です。後燃焼および熱伝達のための媒体を形成します。一方、スラグの発泡は、大量に形成されると不利で危険になり、コンバーターの口から溢れ出る可能性があります。

BOFの発泡に影響を与えるプロセス変数は、スラグ組成、表面ガス速度、浴温、気泡サイズ、スラグ塩基度、スラグ密度、スラグ粘度、およびスラグ表面張力です。表面ガス速度は通常、(メートル/秒(m / s)で測定され、実際のガス速度にガスの体積分率を掛けたものです。

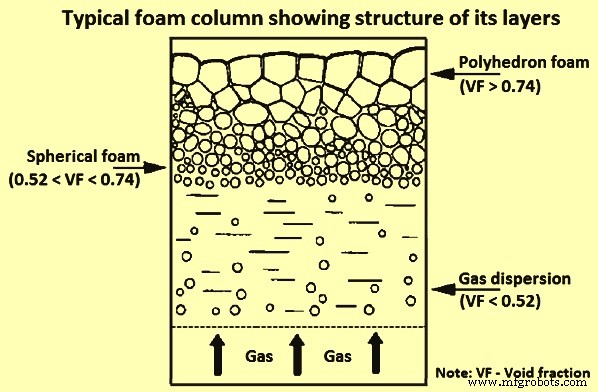

スラグの組成は、その発泡に影響を与える最も重要なプロセス変数の1つであり、一般に、発泡を優先して、打撃全体で変化します。これは、密度、粘度、表面張力、塩基度などのスラグの物理化学的特性がスラグの組成によって異なるという事実によるものです。 O2製鋼で遭遇するような高い表面ガス速度(すなわち、1 m / sを超える)での発泡では、液体はガス流によって保持されます。この状況では、ボイド率(VF)は表面ガス速度に強く依存し、スラグと液体の物理的特性には弱く依存すると主張されています。さらに、このガスホールドアップの形成と存在は、ガスによって加えられる液体への重力と抗力によって支配されます。

スラグフォームは、精製反応によって注入および生成されたガスがプロセス中にスラグによってトラップされるときに形成されます。スラグフォームの場合、スラグに捕捉されるガスの量はVFまたはガス分率によって測定され、VFは一般に0.7から0.9の範囲で変化します。図2は、VFに応じて異なる泡層を持つ典型的な泡カラムを示しています。打撃中にスラグの物理的特性が変化することの複合効果は、泡の安定化に有利に働き、打撃の前半での高い脱炭速度と一致すると、スラグ泡の量が急速に増加します。

>

図2その層の構造を示す典型的なフォームカラム

発泡指数は、発泡の程度を示し、泡の高さと表面ガス速度の比率です。したがって、発泡指数の単位は時間であり、通常は0.6秒から1.3秒の範囲です。したがって、発泡指数は、プロセスガスが発泡体を垂直に通過するのにかかる時間の尺度として解釈することができます。一定のO2供給速度では、ブローの主な脱炭期間中、ガス速度はかなり一定であると見なすことができます。つまり、発泡高さは発泡指数に正比例します。

発泡指数に関して非常に重要な特性は、エマルジョンの見かけの粘度です。見かけの粘度が高いほど、発泡指数は高くなります。明らかな結果は、見かけの粘度が増加すると自動的に泡の高さが増加し、見かけの粘度が十分に高いと、泡が最終的にコンバーター上を流れ始めます。つまり、スロップが発生します。見かけの粘度に強く影響するパラメータの1つは、固体粒子の存在です。ある研究によると、固体粒子の割合がわずか10%増加すると、見かけの粘度が50%増加し、泡の高さが少なくとも同等に増加します。

ガス発生

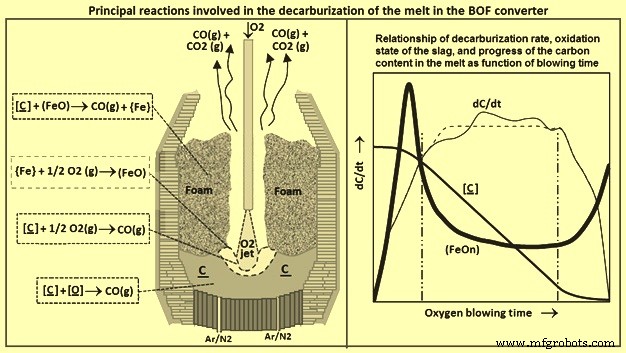

発泡指数の式によれば、ガス発生率は泡の形成と成長に重要な役割を果たします。ガスは脱炭プロセスの生成物です。それは、(i)式[C] + 1 / 2O2(g)=CO(g)に従って、ホットスポットの金属表面で直接酸化することによって、(ii)フォーム内で、金属と反応する酸化鉄によって間接的に進行します。式[C]+(FeO)=CO(g)+ {Fe}による液滴ここで、(FeO)は、式{Fe} + 1/2 O2による純粋なO2による鉄(Fe)の酸化の生成物です。 (g)=(FeO)、および(iii)溶解したO2とCの間の反応により、式[C] + [O] =CO(g)..

(i)の反応による脱炭、および(ii)の2番目の反応によるFeの酸化は、すぐに始まり、ブロー全体にわたって継続しますが、最初のケースでは、金属表面のC含有量。 Feの酸化速度はより一定ですが、スラグの結果として生じるFeO含有量は、(ii)の最初の反応のように消費量が増加するため、最終的には減少します。ブロー期間の終わりに、溶融物のC含有量が低いために脱炭プロセスへのFeOの関与が減少するため、スラグ中のFeO含有量は再び増加し始めます。ブローの最後に、脱炭反応を制御するのは、(iii)の反応に従って、Cと溶存O2の間の溶融物の反応です。したがって、ブロー終了時の脱炭速度は、溶融物の下部から上部へのCの物質移動と、反対方向への溶存O2の物質移動に依存します。 BOFコンバーターでの溶融物の脱炭に関連する主な反応を図3に示します。

図3BOFコンバーターでの溶融物の脱炭に関連する主な反応

図3の右側に示すように、最大脱炭速度、したがって最大ガス発生速度は、ブローの25%から30%に達し、(( ii)。速度は、FeOの利用可能性と、O2衝突ゾーンから放出される金属液滴の供給に応じたレベルでほぼ一定です。ブローの約80%で、溶融物中のC含有量が低いため、ガス発生率は急速に低下します。

吹く体制

BOF転炉で製鋼する実際の操業では、浴とスラグにそれぞれ供給されるO2の完全なバランスを達成することは容易な作業ではありません。コンバーターの平衡O2状態からの偏差を説明するために2つの用語が使用されます。これらの用語は、(i)ハードブロー、および(ii)ソフトブローです。 「ハードブロー」(金属表面へのO2ジェットのより強い衝撃)は、O2ランスが浴に近い場合を表し、上記(i)および後の(i)の反応に従って、ホットスポットでの脱炭を促進します。 (iii)の反応に従って浴し、酸化不足のスラグを生成します。 「ソフトブローイング」(金属表面へのO2ジェットのよりソフトな衝撃)は、O2ランスが浴から遠く、上記(ii)の2番目の反応に従ってスラグへのO2の供給を増加させる場合を表します。その結果、脱炭速度が低下し、スラグが過酸化されます。ランスが金属表面の上の最適な位置にある理想的なプロセス状況では、スラグに供給される新鮮なO2は、排出された金属液滴の脱炭のためのFeOの消費のバランスを取ります。脱炭速度は高いですが制御されており、安定した泡を生成し、バスの上のコンバーターボリュームの大部分を満たし、ライニングの摩耗とスカルを最小限に抑えます。このような脱炭速度での収量とブロー結果は良好です。

ランスが深すぎる位置にある場合、スラグへのO2の供給は、排出された金属液滴の脱炭のためのFeOの消費のバランスをとるのに十分ではなく、スラグはO2が不足しています。 O2ジェットとバスの間の接触がより強くなるため、脱炭は依然として高くなります。より低いFeO含有量では、スラグはまったく発泡しません。代わりに、エマルジョンは粘稠になり、収縮します。エマルジョンの高さを低くすると、チャネリングによるプロセスガスの通過が容易になるだけでなく、吐き出しが激しくなり、液滴がコンバーターの上方に送られます。より多くの唾を吐くと、収量が減少し、ランス、コンバーターコーン、および口の頭蓋骨にもつながります。ハードブローのもう1つの効果は、底部の摩耗率の増加です。

ランスが高すぎると、O2と金属浴の接触が弱くなるだけでなく、浴から放出される金属液滴が少なくなるため、スラグ内のFeOの消費が遅くなるため、スラグ内のO2レベルが上昇します。 。したがって、脱炭速度が低くなり、フォームの高さが低くなり、ライニングの摩耗が促進されます。 O2ジェットの衝撃が浅くなると、バスの混合が減少し、デッドゾーンが作成され、底部が堆積します。

スロッピングの現象

低い脱炭速度と過酸化スラグの組み合わせは、時限爆弾と比較することができます。使用される説明用語は「過反応条件」であり、混合が不十分なために過剰なO2とCが反応しないことを構成します。この状態では、条件のわずかな変化がガス発生と泡の成長の劇的な増加を引き起こし、激しいスロッピングにつながります。

スロップとは、過度の泡の成長により、泡がコンバーター内に含まれず、泡がスラグの酸化状態に応じたペースでコンバーターの外側を流れる場合に使用される一般的な用語です。酸化不足の厚いスラグの場合はペースが遅く、酸化過剰のスラグの場合はペースが速くなります。スラグを回避するには、スラグの組成を厳密に制御する必要があります。したがって、フォームの酸化状態を厳密に制御する必要があります。スラグの酸化が不十分な場合、見かけの粘度が高くなりすぎます。これは、主な脱炭期間の開始時のFeO含有量が低すぎる場合に発生します。これにより、打撃の途中で「乾燥した」非常に粘性のある泡が発生します。スラグが過酸化されると、ガス発生率が高くなり、フォーム内のガス速度が速くなりすぎます。

スロップの原因は、タイプに応じて(i)静的または(ii)動的の2つのグループに分けることができます。静的な原因は、コンバーターの設計やスラグの量と特性、装入材、特にHMとスクラップの品質、O2ランスの位置を制御するブローパターンなど、ブロー前の動作条件に関連しています。添加時間とO2フロー。動的な原因は、ブローパターンのたわみやコンバーターの下部での攪拌の程度など、ブローのタイプに関連しています。スラグは、ガス-スラグ-金属エマルジョンの過度の成長が原因で発生する可能性があります。泡は、スラグの酸化の程度に応じて流出する可能性があります。つまり、高密度で低酸化のスラグの場合はゆっくりと発生し、高酸化のスラグの場合は急速に発生する可能性があります。

HMのシリコン含有量が少ないと、O2ジェットからバスを保護するのに十分な厚さのスラグ層が形成されるため、ブローの開始時にスロップが増加する可能性があります。この状況では、脱炭段階の開始を予期するSi(シリコン)の非常に急速な燃焼によって傾斜が発生するため、傾斜が激しくなり、ランスに頭蓋骨が形成されることさえあります。この場合、スラグを防止するために、通常、ランスのレベルを上げるか、O2流量を減らすか、またはその両方を行い、フラックスを追加してスラグの形成を加速することにより、脱炭速度を下げます。 Si含有量が少ないと、スラグの量が減少するため、PおよびS(硫黄)の除去にも影響を与える可能性があります。

スラグの体積が増加し、スラグのFe含有量も増加するため、HMのSi含有量が高い場合にもスロップが発生する可能性があります。この場合の解決策は、ブロー中に石灰を適切に添加し、低塩基度を避け、ブローの最初の段階でO2の流れを減らして脱炭速度を調整し、大量のFeOを防ぐブローパターンを選択することです。過度の脱炭が起こらないように、このステップのスラグ。

スロップの防止

スロップを制御するすべての方法は、オンラインまたはオフラインのいずれかの方法に分類できます。オンライン制御方法では、熱が傾斜しそうかどうかを示す「リアルタイム」信号に応答して、ブロー中に修正が行われます。一方、オフライン制御方式では、打撃が始まる前に修正措置が取られ、さまざまな動作条件が以前の打撃でのスロッピングにどのように影響したかについての過去の経験に基づいています。

スロップを制御するためのオフラインの方法は、スロップを引き起こすことがわかっている要因の影響を排除または最小化することによって、スロープする熱の数を減らすことを目指しています。スロップの原因として報告されている要因は、(i)HMのSi含有量が1.2%を超えている、(ii)HMのマンガン(Mn)含有量が0.5%から0.9%の範囲外である、(iii)充電量がコンバーターの設計容量、(iv)石灰溶解を加速するための蛍光灯の使用、(v)冷却剤としての酸化鉄(鉄鉱石、焼結鉱など)の使用、(vi)低いため、新しくリライニングされた炉の使用コンバーターの内部容積、(vii)O2ランスの設計、および(viii)ランスを通常よりも鉄浴の上方に吹き上げる。動作条件はBOFショップごとに異なるため、これらの要因のいくつかは、他のBOFショップよりも1つのBOFショップでより問題になります。

さまざまなアクションがスロップのオフライン制御を構成する可能性があります。たとえば、BOFのHMの照準Mn含有量を制限したり、ランスとバスの分離を定期的にチェック(キャリブレーション)したりできます。問題が異なるため、オフライン制御の方法はBOFショップごとに異なります。オフライン制御の慣行は、鉄鋼プラントの操業の他の側面と競合することがあるため、限られた範囲でしか実施できないことがよくあります。

O2製鋼プロセス中にコンバーターを傾斜させることは、コストがかかり、危険であり、予測不可能であると考えられています。プロセス中にスラグの極端な発泡が発生した場合、スロープが予想されますが、プロセスの稼働中のスラグの正確な瞬間はほとんど予測できません。スロップの発生を防ぐ従来の方法は、コンバーターを観察し、スロップの兆候が見えたら、手動で修正アクションを実行することです。ただし、スロップの発生を制御および最小化するこのアプローチは、効果が低いことが証明されています。その理由は、傾斜の兆候が見えると、傾斜がすでに始まっており、コンバーターやその他の機器によって損傷がすでに受けており、同時に歩留まりが失われているためです。さらに、何らかの理由でオペレーターが注意を怠ったり、経験がなく、是正措置についてあまり認識していない場合、損害と損失は広範囲に及びます。したがって、コンピュータ化された制御システムが使用されている場合でも、オペレーターの注意力と経験のレベルは重要な要素です。

スロップの開始を特定する次の段階は、その状況でのコンバーターの音響および光強度の動作の経験であり、スロップを予測するために、音響および光強度信号に応じてさまざまなモデルが開発されています。製鋼コンバーターの傾斜は、画像ファイバースコープを介して得られた炉内環境の画像処理によって予測できます。コンバーターからの音声信号は、動的発泡、およびランスの高さを変更するための推奨される修正措置を研究するために使用されます。出口ガスダクト内のマイクロフォンからキャプチャされた音声信号は、コンバータのスラグレベルを推定するために使用されています。音声と画像の分析に加えて、ファジーロジック、遺伝的アルゴリズム、ニューラルネットワーク、ランス振動分析、マイクロ波法などのインテリジェントな計算技術も、コンバーターの傾斜を制御するために使用されます。

スラグ泡抑制技術は、コンバーターでのO2吹き込みプロセス中の過剰な泡立ちを制御するために使用されてきました。一般的な手法の1つは、発泡スラグにコークスなどの炭素質材料を散布することです。 X線透視室から、これらのコークス粒子が泡の泡の合体を促進し、それが泡を不安定にすることが明らかになります。ただし、粒子が泡の泡よりも小さい場合は泡が安定するため、粒子のサイズは泡の泡よりも大きくする必要があります。使用されている他の方法には、アルミニウム粉末の注入、ランスの高さの変更、ガス流量の操作などがあります。

しかし、スロップの防止、予測、および軽減は製鋼において長年の問題ですが、高品質、最適なコンバーター設計、および環境への影響を最小限に抑えたコスト効率の高い鉄鋼生産には不可欠です。さらに、動作中のコンバータからのオンライン物理測定に依存する上記の手法は、間接的であり、特に高温での精度と信頼性が低くなります。

スロップ警告と緩和のためのシステムを開発するための努力は、3つの主要な領域、すなわち(i)スロップとその発生の可能性のモデリング、(ii)スロップの開始を検出する測定装置、および(iii)実施された緩和措置に焦点を合わせてきました。本格的なスロッピングの発生を防ぐためにリアルタイムで。

最初のグループの例は、溶融物の初期組成に基づいて最適なブロープロファイルが計算された研究で提示された結果です。別の研究では、各熱の傾斜ポテンシャルの計算に基づく同様のシステムが開発されました。

2番目のグループの例には、コンバーターの口に対するスラグ表面レベルの測定に使用されているマイクロ波ゲージ、O2ランス振動測定を含む検出システムの使用、およびスラグ深さ測定に電波を使用することが含まれます。 。

コンバーターのスロッピング現象に関するさまざまな研究の有望な方向性は、スロッピングを早期に検出するためのオンライン測定デバイスを組み合わせ、スロッピングを軽減するためのプロセス介入を開始するためにそれを使用することでした。この目的のために、スラグ形成の広範な研究が行われてきました。洞察を得るために、過去に泡の高さの変化を説明するさまざまな種類の実験式が提案されてきました。物理的背景を持つモデルは、コールドモデルとホットモデルの実験結果を使用して導出されます。スラグ発泡の動的モデリングの領域は、これらの実験の結果によってさらに取り上げられます。物理モデルに基づいて、動的発泡を制御するためのシステムも開発されています。コンバータープロセスの水モデルを使用して、結果を検証します。アプローチもさらに洗練されています。

研究の1つでは、スロッピングはソニックメーターとガス分析の組み合わせによって検出されます。複数の測定値を組み合わせるというアイデアを利用した別のシステムが別の研究で提示されました。この研究では、適応フィルタリングと変化検出アルゴリズムを利用して、オペレーターに警告を提供するオンライン警報システムを構築しています。

スロッピング検出用カメラ –評価の目的で、傾斜を定量化する客観的な方法が望ましいです。ある研究では、ストップウォッチを持っている人が、打撃中の観察のずれの時間を記録しました。 VCR(ビデオカセットレコーダー)カメラが採用されましたが、ソフトウェアの問題によりIR(赤外線)カメラデバイスの使用は失敗しました。

続編で説明する実験では、プロセスを監視するためにカメラシステムがオンサイトで実装されています。スロップが発生すると、溶融金属がコンバーターの上部からコンバーターの下の床に落下します。カメラの位置により、落下するスラグの画像をキャプチャすることができます。ビデオシーケンスの各フレームは、グレーレベルしきい値を使用してセグメント化されます。輝度定数またはしきい値は、溶融金属を暗い背景から分離するために決定されます。明るい画像ピクセルと暗い画像ピクセルの比率は、傾斜の発生がどれほど深刻であるかを示します。この比率は、2秒間のサンプリング期間で平均化され、データベース内の他のプロセスデータと一緒にリアルタイムで保存されます。

スロッピング検出用ソニックメーター – 1970年代の初めから、スラグフォームレベルを間接的に監視するために、ソニックメーターと呼ばれる装置が多くのコンバーターショップで採用されてきました。基本的な考え方は、泡のレベルが上がると、吹き付け中のコンバーターからの音の放出が特定の周波数帯域で減少するというものです。ソニックメーター信号は通常、スラグレベルの変化を監視するためにオペレーターによって使用されますが、コントローラー入力としても使用されています。

スロッピング検出の警告システム –主要な測定値と高度な信号処理を組み合わせるというアイデアが開発されました。システム同定モデルは、再帰的なパラメーター推定によって更新され、スロッピングの開始時にオペレーターに早期警告を提供するために使用されます。システム同定モデルには、オフガスの流量とオフガスのCO含有量が供給されます。ソニックメーター信号は、モデルの出力信号として利用されます。このシステムは、限られた数の充電で十分に機能することが示されています。

警告システムはさらに洗練されており、オフガス分析の時間遅延に起因する困難のために、圧力測定を優先してCO含有量が変更されます。出口ガスダクト内のマイク(実際にはソニックメーターで使用されているものと同じ)は、特定の周波数での信号の強度に基づいて、高解像度のオーディオデータをスラグフォームの高さ推定器に提供します。

製造プロセス