電気アーク炉の耐火ライニング

電気アーク炉の耐火ライニング

耐火物は、化学的または物理的特性に大きな変化をもたらすことなく高温に耐える材料です。耐火材料は、炉の構造に損傷を与えることなく炉の炉床に溶鋼を封じ込めることができるため、電気アーク炉(EAF)の操作にとって非常に重要です。 EAFにはさまざまな耐火物が必要ですが、その中で最も重要なのは、溶鋼と直接接触する耐火物です。

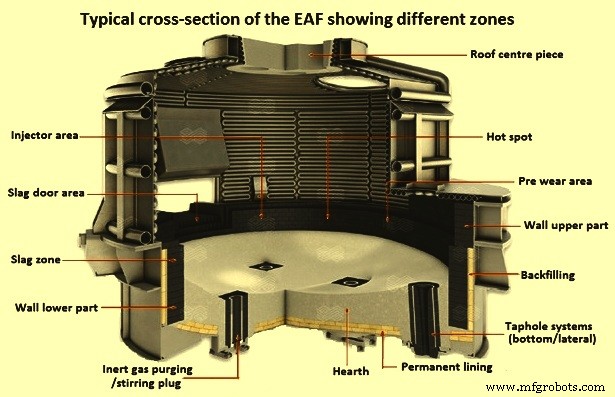

EAFのライニングの耐火物は、EAFの設計によって異なります。運転条件も耐火物の性能に大きな影響を与えます。 EAFの動作条件には、化学的に塩基性であり、高温および熱サイクルに対して非常に優れた耐火物が必要です。現在のEAFの設計は、偏心底部タップ穴(EBT)を特徴としており、これらの炉は、ライニングに特殊な耐火物を必要とします。炉のさまざまなゾーンを示すEAFの典型的な断面図を図1に示します。

図1さまざまなゾーンを示すEAFの典型的な断面

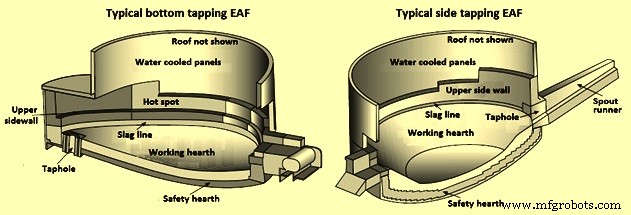

EAFにはさまざまな設計上の特徴がありますが、主に(i)サイドタッピングやボトムタッピングなどのタッピング設計、(ii)AC(交流)やDC(直流)などの電源、および(iii)融解速度を上げるための補助酸素(O2)の使用。

サイドタッピングEAFには、取鍋内の溶鋼をタッピングするために、炉の側壁から延びる注ぎ口があります。注ぎ口は耐火物で裏打ちされており、炉の側壁を通る蛇口が炉の内部と注ぎ口を接続しています。サイドタッピングEAFは約45度傾斜するため、溶鋼を収容するために、炉のタッピング側に高い耐火性の側壁ライニングが必要です。ボトムタッピングEAFは、炉の下部炉床セクションにタップホールがあり、特別なタップホール耐火物が必要です。底部タッピングはまた、約15度から20度の低いタッピング傾斜角度のため、耐火性側壁の高さを低くすることができます。これらの2種類のタッピング設計は、通常、図2に示されています。

図22種類のタッピングデザイン

AC電源は、3つの電気相のために炉内に3つの電極カラムを必要とします。これらの電極は、動作中のアークフレアを増加させ、耐火性の側壁に衝突してホットスポットを引き起こす可能性があります。ホットスポットは、耐火物の設計によって処理されます。 AC EAFには、耐火屋根に3つの穴が必要です。また、電極間の耐火屋根の中央部分は、炉の性能を制限する領域であることがよくあります。 DC EAFには、屋根を通る単一の電極があり、電気アークは、電気回路を完成させるために下部のアノード電極に接触する溶鋼浴に直接通過します。 DC EAFは、耐火性側壁へのアークフレアが少ないため、ホットスポットがありません。屋根の設計はよりシンプルで、操作条件はそれほど難しくありません。ただし、炉床には下部電極が含まれているため、炉底の耐火物設計が複雑になります。

溶融速度を高めるための補助的なO2ランスとバーナーの使用は、耐火物の設計と性能に影響を与えます。ランスまたはバーナーからのO2は、スクラップまたはチャージ材料によって偏向され、耐火物のライニングに衝突する可能性があります。これにより、局所的な過熱と耐火物の摩耗が加速します。 O2が原因で局所的な酸化状態が発生することもあり、これにより耐火物のライニングが急速に侵食される可能性があります。

EAFの耐火摩耗メカニズム

鋼の製造中にEAF耐火物がさらされる以下に説明するようないくつかのタイプの耐火物摩耗メカニズムがあります。 EAF耐火システムを適切に設計および管理するには、各ゾーンで動作する摩耗メカニズムを適切に理解する必要があります。

腐食 –これはEAF耐火物の場合の最も重要な摩耗メカニズムです。腐食は、スラグ中の金属酸化物(FeO、SiO2、またはMnO)と耐火物との化学反応によって発生します。耐火物ライニングからのマグネシア(MgO)は液体スラグに可溶であり、飽和レベルはFeO含有量と浴温に応じて6%から14%の範囲です。化学腐食反応によりライニングが摩耗し、反応の生成物がスラグの一部になります。フラックスでFeOを中和し、スラグのO2含有量を制御することにより、腐食反応を最小限に抑えることができます。腐食は、外部手段(例えば、焼成ドロマイトまたは焼成マグネサイトの添加)を介してスラグをMgOで飽和させることによっても最小限に抑えることができます。腐食を制御する別の方法は、炭素(C)を含む耐火レンガを使用することです。耐火物中のCは、耐火物/スラグ界面で腐食性スラグを脱酸し、ライニングの腐食を最小限に抑えます。

酸化 –酸化による耐火摩耗では、耐火ライニングのCは、スラグ中のO2またはFeOと反応することによって酸化されます。耐火物ライニングのCが反応すると、耐火物のC含有量が減少し、耐火物はその強度を失い、洗い流されます。鋼のシェルに穴がある場合、Cの酸化メカニズムはレンガの冷たい面でも発生します。空気中のO2がレンガCと反応し、レンガの裏地の裏側が粉末になります。

侵食 –これはEAFで行われているもう1つの難治性メカニズムです。浸食とは、溶鋼と液体スラグが耐火物のライニングの表面を移動し、ライニングを物理的に摩耗または侵食するため、耐火物の物理的な摩耗です。侵食は、タップホール、スラグライン、屋根電極開口部、およびオフテイクダクトでの耐火物摩耗の一般的なメカニズムです。

溶ける –これはEAFの耐火物の摩耗メカニズムの1つです。シールドされていない電気アークは、多くの耐火物の融点をはるかに超える温度を生成します。溶融とは、耐火物の固体から液体への単純な相変化であり、形成された液相はその後洗い流されます。溶融が時間内に検出されず、すぐに修正されない場合、ライニングで深刻な問題になる可能性があります。

水分補給 –現在のEAFでは水が広く使用されているため、水漏れが発生しています。耐火物は、MgOまたは耐火物の石灰含有量の水和により、水または蒸気によって容易に損傷します。水和は、耐火物のライニングを構成する個々の粒子の膨張をもたらします。これらの穀物は成長して破裂し、裏地を破壊します。

スポーリング –耐火物が急速に加熱または急速に冷却されると、剥離による耐火物の摩耗が発生します。急速な加熱または急速な冷却はライニングに応力を引き起こし、これらの応力が耐火材料の固有の強度を超えると、亀裂が発生します。これらの亀裂が交差すると、耐火物の塊がライニングから落ちます。この耐火物の損傷のメカニズムは、屋根の耐火物が周期的な加熱と冷却にさらされるため、頻繁に観察されます。

EAFのゾーン

EAFに存在する運転条件に基づいて、炉を特定のゾーンに分割することができます。これらの各ゾーンには、さまざまな性質の耐火要件があります。これらのゾーンは図1と図2に示されています。EAFの主なゾーンは、(i)溶鋼と初期装入物を含む炉床、(ii)炉床と炉の間の移行領域であるスラグラインです。側壁、(iii)スラグラインの上、水冷パネルの下にある上部側壁、(iv)溶鋼のタッピング用に設けられた開口部であるタップホール、および(v)耐火部分(デルタと呼ばれることもあります)。電極が炉に入り、炉の排気ガスが炉に存在するための開口部を提供します。

現在のEAFはEBT炉であり、一般に溶鋼の接触ゾーンにマグネサイト(MgO)またはマグネサイト-カーボン(Mag-C)耐火物を使用します。耐熱衝撃性に優れた特殊耐火物は、一般的に屋根/デルタ、タップホール、および炉の注ぎ口またはランナーに使用されます。以下の説明は、EAFの各ゾーンの一般的な耐火物の推奨事項を示しています。

ハース – EAFの炉床ゾーンは、高温で溶鋼を保持し、高装入物の衝撃に耐えます。さらに、炉床は、炉が軽くたたかれているときの液体スラグによる腐食に耐えることです。典型的なEAFは、下部の鋼製シェル(サブボトムと呼ばれることもあります)の安全ライニングとして約230 mmのレンガの2成分耐火炉床を使用し、作業用ライニングとして300mmから600mmのモノリシックマグネサイトを使用します。一部のEAFにはすべてレンガの炉床があり、最初のライニングは完全にレンガでできており、モノリシック材料は、一定期間の操作後にレンガの炉床の穴を修復するためにのみ使用されます。安全ライニングには、一般的にタール含浸MgOれんがが使用されます。安全ライニングに使用されるレンガのMgO含有量は約90%から97%の範囲です。これらのレンガは、液体鋼または液体スラグが作業ライニングに浸透するという万が一の場合に液体浴を保持するための強度と耐スラグ性を備えています。安全ライニングは恒久的なライニングとして機能し、頻繁に交換する必要はありません。

モノリシックワーキングライニングもMgOの含有量が高く(60%から95%)、乾燥した粒状材料で構成されています。炉床材料の粒度は、ライニング設置時にバイブレーターを使用して簡単に圧縮できるように配合されています。モノリシック炉床材料は、一般に、焼結を容易にするために、FeOのような不純物酸化物を持っています。初期熱からの高温は、モノリシックライニングの焼結(結合、緻密化、強化)を引き起こします。焼結により、ライニングは非常に強くなり、耐貫通性になります。炉床ライニングは、モノリシックライニング材料の厚さの上部3分の1が完全に焼結され、ライニングの中央3分の1が部分的にのみ焼結され、モノリシックライニング材料の下部3分の1が安全に反するように設計されています。ライニングは全く焼結していません。この層状効果により、炉床耐火物が浸透または腐食によって損傷した場合に、炉床耐火物にパッチを当てることが容易になります。損傷した領域は、浸透した焼結マグネサイトを除去し、新しいモノリシック材料で修復することで除去できます。新しいモノリシック材料は、炉で行われる次の加熱中に焼結します。

現在のEAF底部設計には、ガス攪拌要素が含まれていることが多く、攪拌ガスを溶鋼に供給するために、多孔質耐火材料または高密度耐火物を通る羽口が必要です。これらの攪拌ガスは、炉床耐火物の侵食を引き起こし、炉床耐火物の定期的なメンテナンス要件をもたらす可能性があります。

スラグライン – EAFのスラグラインは、炉床と側壁の間の移行領域です。この領域は、電気アークへの暴露、酸化、および補足的なO2注入による火炎衝突、そして最も重要なことに、FeO、SiO2、およびMnOを含む高温スラグからのスラグ攻撃のために高温にさらされます。スラグラインでの耐火物の選択は、予想されるスラグの化学的性質と注意深く調整する必要があります。 C鋼を製造するEAFの場合、石灰とシリカの比率がプラス2:1の、石灰が豊富なFeO-SiO2スラグが生成されます。これには基本的な耐火物が必要です。 EAFのスラグラインエリアでは、一般的にMag-Cれんがまたはタール含浸マグネサイトれんがが使用されます。ステンレス鋼製造用のEAFでは、より中性の溶融グレインマグネサイトクロムレンガを使用できます。

EAFのスラグライン耐火物の設計は、レンガとモノリシック耐火物の組み合わせです。スラグラインの非常に一般的な設計は、厚さが300mmから450mmで、C含有量が10%から20%のMag-Cレンガです。レンガのC相は、グラファイトと炭素質樹脂結合で構成されています。これらのC材料は、スラグ攻撃に対する非常に優れた耐性と、高温に対する非常に優れた耐性を備えています。ただし、Cは酸化されやすく、スラグライン耐火物を酸化から保護するために、アルミニウム、シリコン、マグネシウムなどの金属粉末が添加されます。これらの金属粉末はCと結合して、より高い耐酸化性を持つ炭化物を形成します。炭化物はまた、耐火レンガを強化します。液体スラグの侵食作用と炉のスラグラインゾーンで行われる鋼の洗浄に抵抗するために強度が必要です。スラグラインのMag-Cレンガは、モノリシック耐火物によってさらに保護されています。モノリシック耐火物の初期設置は、通常、スラグラインレンガのすべてまたは一部をカバーします。しかし、このゾーンの厳しい運転条件のために、耐火物は腐食します。スラグラインの追加の保護は、MgOベースの結合混合物と結合してスラグライン上に保護層を構築することによって行われます。スラグライン耐火物の堆積活動は、運転条件の厳しさに応じて頻繁に実施する必要があります。

上部側壁 – EAFの上部側壁には、スラグラインのレンガに類似したMag-Cレンガが並んでいます。上部側壁は、炉の装入プロセス中にアークフレア(非常に高温)および重いスクラップによる衝突にさらされます。炉のタッピング中に炉が傾くと、溶鋼と液体スラグが炉のタッピング側の上部側壁に接触します。また、上部側壁レンガは、O2ランスや酸素燃料バーナーからのスラグや火炎の衝突による腐食に耐える必要があります。上部側壁のライニングには、C含有量が5%〜20%のMag-Cれんがが適しています。マグネサイト、グラファイト、金属粉末のさまざまな品質と純度が使用されています。上部側壁にホットスポットがあるACEAFでは、より高品質のレンガが必要です。これらの高品質のレンガは、標準品質のレンガに使用される焼結マグネシア粒子と比較して、溶融マグネシア粒子に基づいています。溶融マグネシアれんがは高温耐性を改善しましたが、かなり高価です。

タップホール耐火物 –サイドタッピングEAFとボトムタッピングEAFの両方にタップホール耐火物が必要です。これらのタイプの炉の両方の操作条件は、液体鋼の高速での流れと、より少ない程度で直径125mmから200mmのタップホールを通る液体スラグからなる類似したものです。高速の流れは、タップホールの耐火物を侵食します。サイドタッピング炉では、タップホール耐火物には多くの代替設計があります。最も単純な設計の代替案は、最初のライニングを取り付けるときに側壁に開口部を残すことで構成され、レンガの作業が完了すると、耐火性のタップホールスリーブまたは鋼管のいずれかがタップホールの開口部に配置されます。次に、MgOベースの結合混合物を使用して、スリーブまたはパイプと隣接するレンガの間の隙間を埋めます。 2番目の選択肢は、事前に形成されたタップホールを備えた大きなタップホールアセンブリを使用することです。このアセンブリは、側壁のレンガを敷設する前にEAFに設置されます。タップホールアセンブリが適切に配置されると、隣接するレンガが完成し、タップホールアセンブリと側壁のレンガの間にぴったりとフィットします。

タップホール耐火物は高品質である必要があります。鋼管マンドレルの周りに吹き付けられたグニティングミックスでタップホールが作られている場合、グニッティングミックスは最高品質である必要があります。接合混合物は、流動する溶鋼の侵食作用を最小限に抑えるために、最大の強度と耐侵食性を備えている必要があります。耐火スリーブを使用するタップホールアセンブリの場合、スリーブもCと金属粉末を含む高品質のMgOレンガである必要があります。 Mag-Cタップホールブリックアセンブリに金属を追加すると、この重要なアプリケーションでブリックに強度と耐酸化性が追加されます。

サイドタッピング炉には、タップホールから伸びる注ぎ口があり、溶鋼が取鍋に流入できるようになっています。注ぎ口は、ライニングのプロセス中にランナースチールシェルに配置されたプレキャストモノリシックランナー形状です。プレキャストランナーの形状は、炉の操作方法によってスラグがタップホールと炉ランナーに入る場合は、MgOベースのキャスタブルで作られています。スラグ攻撃に対抗するには、MgOのスラグ耐性が必要です。一方、EAFの運用慣行により、タップホールとランナーへのスラグの導入が制限されている場合は、プレキャストランナーに高強度で高アルミナのキャスタブルが使用されます。高アルミナランナーは、マグネサイトプレキャストランナーと比較して、耐熱衝撃性と強度が向上しているため、一般的に寿命が長くなります。

ボトムタッピングEAFには、特別に設計されたタップホールスリーブとタップホール設計用のエンドブロックが必要です。タップホールスリーブは、タップホールシートアセンブリの炉床内にあります。アセンブリは、レンガ形状またはプレキャスト形状のいずれかで構成でき、炉床耐火物に直径約450mmの穴ができます。タップホールスリーブはタップホールシートアセンブリの中央に配置され、基本的なキャスタブルまたはラミングミックスがスリーブとシートブロックの間の環状開口部に詰め込まれています。タップホールスリーブは、C含有量が10%から15%の高純度マグネシアまたは溶融マグネシア粒子から作られたMag-Cブロックです。金属粉末は、耐エロージョン性と耐酸化性を最大化するための強化剤として使用されます。タップホールの底は、エンドブロックと呼ばれる形状を利用して炉のシェルを超えて伸びています。エンドブロックは同様のMag-Cレンガであり、EAFに取り付けられたエンドブロック鋳造によって所定の位置に保持されます。エンドブロックは外部環境にさらされており、タップホールストリームの侵食作用に耐えるために、非常に優れた耐酸化性と高い耐侵食性を備えている必要があります。エンドブロックは、多くの場合、タップホールのパフォーマンスを制限する要因です。耐火性の侵食が発生すると、タッピングストリームがフレアし始め、溶鋼の再酸化が増加します。次に、エンドブロックとタップホールスリーブを交換するために熱間修理を実行することが不可欠です。

屋根とデルタ – AC炉とDC炉の両方のEAF屋根耐火物は、通常、高強度の高アルミナ(70%Al2O3〜90%Al2O3)プレキャスト形状です。充電プロセス中に屋根が持ち上げられて炉本体から離れるようにスイングするため、屋根の耐火物は大きな熱衝撃にさらされます。基本的なキャスタブルと比較して、高アルミナキャスタブルの熱膨張が小さいことは、熱衝撃に耐えるという利点を提供します。さらに、高アルミナキャスタブルは、基本キャスタブルよりも強度が高い。したがって、高アルミナ屋根は、炉の運転中に屋根が持ち上げられて移動するときに発生する応力に、よりよく耐えることができます。 EAF屋根耐火物は通常、より長い時間持続します。

屋根はまた、炉の排気ガスがダクトを通って炉を出るのを可能にします。炉のすぐ出口は通常水冷式ですが、ダクトシステムには耐火物で裏打ちされたゾーンがあります。排気ダクト内の耐火物は、高速で移動する粒子状物質を含んだ排気ガスによるスラグのキャリーオーバーとスラグの摩耗に耐えることができなければなりません。ダクト内の耐火物は、アルミナれんが(50%Al2O3〜70%Al2O3)または耐火粘土/アルミナ結合混合物(40%Al2O3〜60%Al2O3)です。これらの材料は両方とも、動作条件に耐えるために必要な耐熱衝撃性と耐スラグ性の組み合わせを備えています。

DCEAFの耐火物

DC電気炉は、通常、戻り電極が炉の底に設置されるため、特別な耐火要件があります(一部のDC炉は、2つのグラファイト電極を備えた代替配置を使用します)。電流伝導底の場合、炉底の中央にある耐火物のライニングが陽極として機能します。銅板は通常、導電性耐火物の下に接続され、リターン銅バスバーは板に接続されます。この場合、耐火物の特別な要件は、低い電気抵抗(1メートルあたり0.5ミリオーム未満が望ましい)、低い熱伝導率、および高い耐摩耗性です。

DC EAFの場合、炉床耐火物の設計は下部電極を組み込むことです。下部電極耐火物の動作条件は厳しいです。下部電極の表面では、局所的な高温と激しい乱流がよく見られます。これらの条件には、高温安定性と強度を備えた耐火物が必要です。ピンまたはフィン下部電極を使用するDCEAFの場合、5%から10%のCを含む乾式振動可能なマグネサイトモノリシック耐火物を使用できます。ただし、モノリシック耐火物の方が耐熱性が高く、MgO含有量が多い方が望ましいです。モノリシック材料は、高温または低温で設置できます。作業ライニングの下に、3層のMag-Cレンガが設置されています。れんがの残留C含有量は10%から14%の範囲です。

ビレットリターン電極の構成では、炉のサイズに応じて、1〜4個の大きなスチールビレット(直径約250 mm)を使用します。ビレットは下部耐火物に埋め込まれています。ビレットは、基本的な耐火レンガで囲まれています。炉床の残りの部分には、特別なマグネサイトラミングミックスが使用されます。マグネサイトラミングミックスは、電極の周りのレンガの領域を維持するために使用されます。

ピンタイプのリターン電極は、直径250 mm〜500 mmの複数の金属ピンを使用して、電気の流れのリターンパスを提供します。これらのピンは実際には、金属板に取り付けられている炉の底まで耐火物を貫通します。炉床のライニング全体にドライマグネサイトラミングミックスが使用されています。このミックスは、金属製のピンの間に押し込まれます。あるいは、Mag-Cブリックをアノード周辺の領域で使用することもできます。これは炉の底部寿命を改善するのに役立ちますが、よりコストがかかります。

スチールフィンリターン電極は、炉底のリングに配置されたスチールフィンを使用して、いくつかのセクターを形成します。各セクターは、水平の接地板と、耐火物を通って上方に突き出ているいくつかの溶接鋼フィンで構成されています。フィンの間にはドライマグネサイトラミングミックスが使用されています。炉床にもこの素材が並んでいます。

浴から炉の底にある銅の電気接続に電流を運ぶために、Cとマグネサイトの組み合わせであるレンガまたはモノリシックの導電性耐火物を使用する別の設計があります。導電性耐火物は、高純度のマグネサイト、グラファイト、および金属粉末の複雑なブレンドで構成されており、溶鋼を保持し、電流を伝導するために必要な高温耐火性と導電性の組み合わせを実現します。

DC EAFに耐火物を設置する際に考慮すべき重要なポイントは、ゾーニングパターン、炉床輪郭、スラグラインの位置、炉の鋼容量、タップホールの位置、タップホールのサイズと角度、屋根/デルタの向き、拡張許容値、バーナーポートの位置です。スラグドア構造、下部攪拌要素、およびDC炉下部電極。

EAFに新しいライニングを取り付ける手順

EAFの完全に新しいライニングを取り付けるための一般的な手順を以下に説明します。

炉を水平位置に移動し、炉のライニングを開始する前に、シェルからすべての破片を取り除きます。炉の正確な中心を特定し、シェルの下部中央にマークを付けるのに役立ちます。好ましい構造は、丸みを帯びた鋼のシェルに対して平らな表面を提供するために、充填物として基本的な粒状材料を使用して平らに置かれた長方形のマグネサイトレンガです。 EBTタップホールシートブロック、下部攪拌要素を配置し、DC EAFの場合は炉下部電極を考慮した後、サブハースレンガの最初のコースを乾いた状態で水平に置き、乾いたマグネサイトモルタルをスイープします。レンガの接合部。追加の充填材がこの最初のコースの周囲に配置され、水平になります。 2番目のコースは最初のコースに対して45度の角度で配置され、再び乾いたマグネサイトモルタルが目地に押し込まれます。このプロセスは、3つまたは4つのフラットコースで繰り返されます。 (鋼製シェルの湾曲した輪郭に沿って2〜4つの平らなコースを配置する、代替の、あまり好ましくない安全ライニング設計があります。これは、シェルの球形半径が小さく、より均一な厚さのEAFで使用できます。モノリシックハース素材)。

適切な高さで、キー型のレンガを使用して最初のスタジアムコースを開始します。シェルから25mmの最大のリングから始めて、中心に向かって作業することが望ましいです。リングを閉じるには、レンガのこぎりでキーブリックをリングを閉じるのに必要な正確な寸法にカットします。カット形状がハーフブリック未満の場合は、2つのカット形状を使用します。コースの終わりからシェルまでの空隙は、粒状のマグネサイト材料で満たされています。次のスタジアムリングも同様の方法で取り付けられます。炉の耐火物の図面に示されているスタジアムの炉床の輪郭は、適切な厚さでモノリシック炉床材料を追加するのに十分なスペースを残すように注意深く追跡する必要があります。

EBT炉の場合、耐火物の底部図に正確に従うことがさらに重要です。水平に保たれる炉のノーズセクションに伸びるさまざまな半径のレンガの部分的なリングがあります。これを容易にする1つの方法は、炉の正確な中心にある下部のレンガの上部の平らなコースに穴を開け、この中央のレンガから上に伸びる釘が付いたほうきをマンドレルとして使用して、円と円弧を描くことです。スタジアムリングと部分的なリングが鼻の中に伸びています。

モノリシック炉床材料が使用されていない場合、全レンガ炉床の最後のコースまたは最後の2つのコースは、ローロック(端)または兵士(端)の構造で配置されます。ローロックまたは兵士の構造により、レンガ同士の接触が大幅に向上し、使用中の炉床の隆起が最小限に抑えられます。繰り返しになりますが、炉床とスタジアムのすべてのコースは乾かされ、マグネサイトモルタルで掃引されて接合部が埋められます。

スタジアムリングが完成すると、スタジアムリングに使用されているのと同じキーイングアップの概念を使用して、スラグラインブリックがコースごとに設置されます。また、スラグラインは鋼製シェルから25 mmを超えて設置し、レンガを剥がしたり持ち上げたりせずに熱膨張できるようにします。レンガリングまたは部分リングは、水冷パネルまたは炉の上部に到達するまで、側壁およびホットスポットまで継続する必要があります。

ドアのわき柱は、耐火物のライニングの重要な設計領域です。いくつかのデザインは、ドアのわき柱としてインターロックされたコースで通常のキー形状を使用するだけであり、これらのデザインは非常に成功しています。他の設計では、コース間のインターロックを改善するための表面積が大きく、ドアの開口部を開き、スラグオフ時の耐火物の損傷を排除または低減する鋭角の特殊なドア枠形状を使用しています。さらに他のドア枠の設計には、鋼製シェルに溶接またはボルト締めされたレンガまたはプレキャスト形状のアセンブリが含まれます。これらは通常、最初に設置され、スラグラインと側壁レンガがこれらのアセンブリに直接配置され、側壁リングがドアとタップホールの中間にキーで固定されます。

従来の傾斜EAFは、一般に、スラグラインと側壁をブリックする前に、適切な高さにクレーンで設定されたタップホールモジュール形状を使用します。代替案の1つは、側壁リングに開口部を残してから、タップホールを形成する鋼管の周りにラムまたはガナイトを配置することです。その後、このパイプは最初の熱で溶け出します。耐火性のタップホールの形状も同じように使用でき、モノリシック材料で適切な高さと角度で所定の位置に保持されます。

水冷トップの屋根またはデルタセクションは通常、耐火リライニングエリアに設置され、完成した屋根は炉が再建されるのを待っています。水冷屋根とプレキャストデルタでは、キャスタブル耐火物がプレキャスト形状の周囲に配置され、水冷屋根に対して所定の位置に固定されることがよくあります。レンガ耐火屋根の場合、屋根の内側の輪郭に適したドーム形状を作成する屋根の形状(通常はコンクリート)が必要です。マンドレルは電極用に設定されています。トリプルテーパー電気炉の屋根の形状は、屋根の外側の3分の2の屋根リングに対して同心円状に配置されています。多くの場合、レンガの部分的なリングは、電極間にくさび形で配置されます。電極リングレンガが各マンドレルを囲み、スチールバンドで固定されています。キャスタブル耐火物は、外輪と電極リングレンガの間の空洞の所定の位置に鋳造または突き刺されます。

ほとんどのEAF設計は、モノリシック炉床材料を使用しています。この材料はマグネサイト含有量が高く、本質的に粒状の自己焼結製品です。 DC EAFの場合、EBTタップホールシートブロック、下部攪拌要素、および下部電極フォームを取り付けた後、モノリシック炉床敷設が開始されます。炉床材料は、大きなバルクバッグですぐに使用できます。クレーンがバルクバッグをレンガのサブハース(安全ライニング)の上の位置に保持し、バッグが分割されて材料がその場所に押し込まれます。 2つまたは3つのバルクバッグが炉に入った後、シャベルまたはピッチフォークを使用する数人の作業員が、空気を除去して耐火炉床を高密度化するために、粒状材料を繰り返しジャブします。材料が緻密化するにつれて、作業員は機械式バイブレーターを使用するか、炉床を歩くだけで適切な輪郭を実現するために、材料をさらに圧縮します。炉床材料の追加のバッグが追加され、脱気され、最終的な輪郭に達するまで高密度化されます(通常はチェーンまたはフォームで測定されます)。新しい炉床は、最初の加熱中に所定の位置で焼結します。

ヒートアップスケジュール

On a new EAF lining with a completely new monolithic hearth, steel plates or light scrap are generally lowered by magnet into the bottom of the furnace to provide protection for the unsintered hearth material. After this cushioning scrap is in place the first bucket is charged and the arc is struck, utilizing a long arc to avoid boring down into the new monolithic bottom. The bottom is usually sintered after the first heat, although it is important to inspect the bottom and banks for any holes or erosion due to unsintered material leaving a void in the lining. Since the new EAF lining has very little moisture in it, no special precautions are required during the initial heat up, other than using a long arc to avoid eroding the bottom prior to sintering.

ライニングのメンテナンス方法

EAF linings are maintained by guniting, fettling, and patching with brick.

Guniting maintenance – Guniting maintenance consists of mixing water with a magnesite based gunning mix and spraying this mixture onto the refractory lining. Guniting is used to maintain hot spots, slag line erosion, taphole, the door breast area, or any other portion of the lining which experiences selective refractory wear. Gunning material is usually a temporary measure and there is need to re-guniting in the same place within the next several heats. Guniting maintenance, while temporary, does offer balanced life by evening out the highly selective wear pattern in the EAF lining. That is, refractory wear in AC furnaces is usually greater in the sidewall closest to the mast electrode and guniting this area maximizes overall lining performance. Most refractory guniting maintenance is done with a pressurized gun. The gun delivers dry material pneumatically to a water mixing nozzle, and the air pressure sprays the wet gunning mix onto the surface of the lining. The nozzle operator skill is a factor in the quality of the gunited patch. Guniting can be automated by using a mechanical centre-throw guniting device which shoots the guniting material in a circular pattern while suspended from a crane. This mechanical guniting is faster and easier, but often wastes material by placing it where it is not be needed.

Basic guniting mixes range from 40 % MgO to 95 % MgO in quality. High temperature operations and high power EAFs generally use higher MgO content guniting mixes, while moderate temperature operations uses lower MgO content guniting mixes.

Fettling maintenance – Fettling maintenance is the technique used to patch holes in the monolithic bottom. A rapid sintering version of the granular hearth material, or the original product, is used for fettling. The dry material is shoveled or dropped by crane wherever there is a hole in the monolithic bottom, or a mechanical chute suspended by crane delivers material onto the sloped banks of the hearth. Occasionally the magnet is used to level this patch material, which then sinters in place during the next heat.

Brick patching – After several weeks of operation, guniting maintenance becomes less efficient in maintaining the refractory lining. In such cases, the furnace is cooled to dig out anywhere from 30 % to 80 % of the sidewall and hot spots. The rubble is then removed from the furnace and new bricks in all areas of the hot spots and sidewall are installed in these areas. Often the same refractory quality and thickness are reinstalled as was used in the initial lining. Alternatively, lesser quality or thinner linings are installed during this patch since slightly less lining life is needed than the anticipated from the patch made as per the new complete lining. The brick patch is completed by guniting MgO guniting mix into all the voids and cracks in the patched brickwork.

Normally during a brick patch, the taphole is completely replaced or repaired with ramming mix or guniting material, if not replaced with brick work. In many EAF operating practices, a regular brick patching schedule is followed. This schedule can include one or two intermediate patches for every complete sidewall job. These maintenance and patching decisions are normally dictated by the severity of the operating conditions.

Miscellaneous refractory maintenance – Each EAF has unique features or conditions requiring specific refractory maintenance. Roof delta sections are to be replaced at failure or on a regular schedule. Tapholes are to be replaced or repaired when the tap time gets too short or slag carry over starts. Conventional EAF tapholes are normally replaced with a high MgO guniting mix shot around a steel pipe, while EBT tapholes are knocked out and a new assembly or one-piece tube inserted by crane from above. Bottom stirring elements and bottom electrodes each require specialized maintenance procedures which vary with design.

製造プロセス