水中アーク炉でのシリカマンガンの生産

水中アーク炉でのシリカマンガンの生産

シリコマンガン(Si-Mn)は、低炭素(C)含有量での製鋼中に、溶鋼にシリコン(Si)とマンガン(Mn)の両方を添加するために使用される合金です。標準のSi-Mn合金には、65%から70%のMn、15%から20%のSi、および1.5%から2%のCが含まれています。Si-Mn合金のグレードは、中炭素(MC)と低炭素(LC)です。製鋼業はこの合金の唯一の消費者です。高炭素フェロマンガン(Fe-Mn)合金とフェロシリコン(Fe-Si)合金の混合物の代わりに、製鋼中にSi-Mnを使用することは、経済的配慮によって推進されます。

MnとSiの両方が製鋼の重要な構成要素です。それらは脱酸剤、脱硫剤および合金元素として使用されます。 Siは主要な脱酸剤です。 MnはSiよりも穏やかな脱酸剤ですが、安定したケイ酸マンガンとアルミン酸塩が形成されるため、効果が高まります。脱硫剤としても機能します。マンガンは、ほとんどすべての種類の鋼の合金元素として使用されています。特に興味深いのは、鋼の焼入れ性を高めることによる鉄-炭素(Fe-C)システムへの変更効果です。

Si-Mnは、Fe-Mnの製造にも使用されている3相交流(AC)水中アーク炉(SAF)での酸化原料の炭素熱還元によって製造されます。 Si-Mn製造プロセスの操作は、より高いプロセス温度が必要となるため、Fe-Mn製造プロセスよりも難しいことがよくあります。 Si-Mnの生産に使用されるSAFの一般的なサイズは、通常9MVAから40MVAの範囲で、1日あたり45トンから220トンのSi-Mnを生産します。

酸化性原料の炭素熱還元では、吸熱還元反応と熱の不足が不完全を引き起こす可能性があるため、熱はCと同じように還元に不可欠です。したがって、反応を完了させるのに十分な熱を得るには、電極の浸透が良好であることが不可欠です。

Si-Mnの生産に使用される原材料は、主にMn鉱石、高C Fe-Mnスラグ、珪岩、コークス、石炭、およびフラックス(ドロマイトまたは方解石)で構成されています。 Si-Mn生産の原料中のMnの主な供給源は、高CFe-Mn生産からのMn鉱石とMnに富むスラグです。装入材料が異なれば、加熱およびCとの反応時に異なる挙動を示し、コークスと電気エネルギーの消費、スラグの量とその組成、および炉の生産性に影響を与えます。

Si-Mn金属1トンあたりのスラグ生成量は、主に鉱石/スラグ比によって決まります。 Mn鉱石を犠牲にしてFe-Mnスラグのシェアを増やすと、Si-Mn製造プロセスでのスラグ/金属比が大きくなります。大量のスラグはエネルギー消費の増加につながり、おそらく最終スラグ中の金属含有物の損失が大きくなります。

鉱石には通常、採掘および処理段階で除去できない不要な元素が含まれています。この点で、P(リン)含有量は、Si-Mn合金におけるこの元素の厳しい要求のために重要です。 Fe、P、As(ヒ素)はMnよりも還元されやすいため、最初に金属に入ります。したがって、最終合金中のそれらの含有量は、鉱石の選択によって制御されます。高CFe-Mnスラグは、鉱石中の容易に還元される不純物がその製造中に高C Fe-Mn金属に取り込まれるため、非常に純粋なMn源です。したがって、Si-Mn合金中のPなどの不純物の含有量は、Mn鉱石の選択だけでなく、原料混合物中のMn鉱石と高CFe-Mnスラグの相対量によっても制御されます。

Siの含有量が十分に多いSi-Mn合金を得るため、およびMnOの少ない廃棄スラグを生成するには、1600℃から1650℃の範囲のプロセス温度が必要です。 Fe-Mnスラグは、Mn鉱石に比べて溶融温度が比較的低い(約1250℃)。したがって、Fe-Mnスラグの割合が高いと、プロセス温度が低くなる傾向があります。 Mn鉱石が約1350℃で溶融し始めると、通常、固相と液相の混合物が含まれ、固相はMnOです。溶融鉱石がスラグと混合して自由に流れる前に、さらに加熱して1550℃以上に下げる必要があります。混合物中のMn鉱石の割合が高いため、通常、コークス床ゾーンの表面温度とプロセス温度は高くなります。

SAFでのSi-Mnの生産では、C(コークスと石炭)が還元剤として使用され、熱は電気によって供給されます。電荷に電流が流れ、P =R * I2に従って熱が発生します。ここで、Pは効果、つまり発生する熱、Rは電荷抵抗、Iは電流密度です。

SAFでは、電極チップは多孔質の電荷混合物に沈められ、電気エネルギーは、溶融合金浴の上に浮かぶスラグに富むコークス床へのマイクロアークによって解放されます。必要な熱は電気エネルギーとして供給され、コークスは還元剤と電気抵抗要素の両方として機能します。炉は円形で、外径11.6 m、高さ6.2mが40MVA炉の典型です。 Si-Mnの生成中に発生する反応を以下に示します。

Si-Mnの製造におけるSiとMnの還元は、次の一連の異なる還元ステップによって行われます。

(SiO2)+ 2C = Si + 2CO(g)

(SiO2)+ 2SiC =3 Si + 2CO(g)

(MnO)+ C = Mn + CO(g)

(SiO2)+ 2 Mn = Si + 2(MnO)

(SiO2)+ Si =2SiO(g)

Mn =Mn(g)

スラグとSi-Mn合金間のSiとMnの分布を制御する主な平衡反応は次のとおりです。

(MnO)+ C = Mn + CO(g)

(SiO2)+ 2C = Si + 2CO(g)

括弧は種がスラグに存在することを示し、下線は合金の種を示します。 Cは炭素源であり、合金または固体、つまりコークスに溶解できます。

完全なスラグ/合金/ガスの平衡には、2つの反応の平衡を同時に確立する必要があります。どちらの反応も、システムの温度とCO圧力に大きく依存します。温度が高いほど、Si-Mn合金中のSiの平衡含有量が高くなり、生成されたスラグ中のMnO含有量が低くなります。 COガス圧が低いと、Si-Mn合金中のSi含有量が高くなり、スラグ中のMnOが少なくなります。通常、水中アーク炉のCOガス圧は1気圧に非常に近いです。上記の2つの反応を組み合わせると、次の反応で表される部分スラグ/合金平衡反応が得られます。

2(MnO)+ Si =2 Mn +(SiO2)

この反応は温度にほとんど依存せず、気相の圧力と組成にも依存しません。

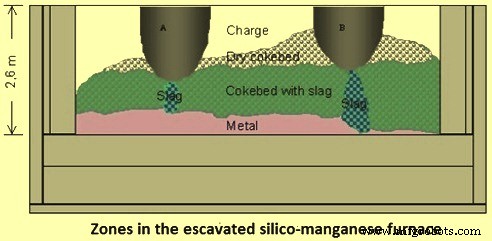

三相16MWSi-Mn炉の掘削は、炉内の反応ゾーンにおける相の分布に関する情報を提供します。炉の内部は通常、2つの主要な領域に分けられます。すなわち、(i)装入物成分がまだ固体である予熱および予還元ゾーンと、(ii)鉱石、スラグ、およびフラックスが溶融するコークス床ゾーンです。この炉では、Mn酸化物がFe-Mnスラグとコークス層上部のMn鉱石からほぼ完全に還元されることが観察されました。これは、上記の16MW炉の掘削に基づく図1に示されています。

図1シリカマンガン炉のゾーン

炉の掘削により、金属浴の上方約600mmの電極先端位置が良好な操作に適していることが示された。鉱石中のMnO2は早期にMn2O3に分解されますが、COガスまたは熱分解によるMn3O4へのさらなる還元は控えめです。重要なMnOへの事前還元は、罰金でのみ観察されます。 Mn鉱石の溶融の実質的な還元が始まる前に、MnOに富むFe-Mnスラグはほぼ最終的なSi-Mnスラグ組成に還元されます。 MnOのほぼすべての還元は、コークス床の上部で終了します。石英の溶解と還元は、Mn酸化物の主な還元が終了した後、コークス床ゾーンで明らかに発生しました。おそらく、合金中のSiの「ピックアップ」は非常に速く、液体金属がコークス床を通って液体合金浴に向かって滴り落ちるときに起こります。

最高のMn酸化物(MnO2)の還元は、4つのステップで行われます。 MnO2からMn2O3への最初の還元ステップは450℃以上から500℃の温度で達成され、2番目のステップMn2O3からMn3O4は900℃から950℃以上で達成され、両方とも還元剤なしで実現できます。熱分解によってのみ。熱分解の両方のステップは、Mn酸化物の安定性の範囲を示しています。 Mn3O4からMnOへの還元は、COガスまたは固体Cによってのみ可能です。大気圧での炭素によるMnOの還元は、1410℃を超える温度でのみ実現可能です。完全な還元を達成するには、温度をさらに高くする必要があります。ここでの問題は、Mnの蒸気圧が高く、その結果として強い蒸発が発生することです。さまざまな還元ステップを伴うMn製造プロセスの場合、MnOは最初にスラグ相に溶解し、そこからMnが固体Cによって還元され、金属相に移動します。ここでは、スラグと合金の非理想的な解決策が非常に重要です。最新の熱力学的手法を使用して、物質収支に基づいて相とエネルギー収支を決定します。

Si-Mn合金と多成分MnO-SiO2-CaO-Al2O3-MgOスラグ間のSiの分布は、主にプロセス温度、スラグのSiO2含有量、および(CaO + MgO)/として定義されるそのR比によって決定されます。 Al2O3。たとえば、Si-Mn合金中のSiの平衡含有量は、一定の温度とSiO2含有量がある場合、R比を2から1に減らすと、約6%増加します。温度の影響もかなりあります。 Siの平衡含有量は、1550℃から1700℃の温度範囲で50℃あたり約6%増加します。Si-Mnスラグ中のMnOの平衡含有量は、まず温度に依存し、次にSiO2含有量に依存します。スラグの。 1600℃では、MnOの平衡含有量はSiO2飽和時の約9%から、SiO2含有量が約40%から45%に減少すると、最小で約3%から4%に減少します。

温度以外のMnの回収に影響を与える要因は、(i)スラグの塩基度[(CaO + MgO)/ SiO2]、(ii)CaO / MgO比、および(iii)スラグのAl2O3含有量です。温度を上げると、熱力学的にも速度論的にも吸熱還元反応が促進されます。 Mn酸化物の還元に対するスラグ化学の影響はより複雑です。基本スラグのMnO活量係数が高いため、基本スラグのMnの回収率は高くなります。原料混合物に石灰を添加すると、MnO飽和濃度が低下し、同じMnO含有量のスラグ内のMnO活性が増加します。その結果、スラグ中の平衡MnO濃度が低下し、還元率が上昇します。スラグの塩基度が1.1を超えると、Mnの回収にそれほど大きな影響はありません。 CaOとMgOの含有量がはるかに多いと、スラグの粘度が高くなり、Mnの還元が弱まります。 Al2O3もスラグの粘度を高め、これによりMnの還元反応が遅くなる可能性があります。スラグの流動性を維持するために、スラグ中のAl2O3の濃度は20%を超えないようにしてください。

Si-Mnの製錬中に、チャージにドロマイトまたは方解石を添加すると、スラグの塩基性が高まり、スラグの流動性が向上し、スラグからのMnOの還元が促進されます。 Si-Mnスラグの典型的なSiO2含有量は、35%から45%の範囲です。このスラグの液相線温度は、スラグの組成に応じて1300℃から1380℃の間です。スラグの温度またはSiO2含有量を増やし、(CaO + MgO)/ Al2O3比を下げると、すべてSi金属-スラグ分配係数が増加します。

スラグの流動性を向上させるためには、スラグのMgO含有量が7%を超える必要があります。スラグ中のMgOの割合を増やすことにより、スラグのMnO含有量を大幅に減らすことができます。これにより、Mnの回収率が向上します。

Si-Mnの生成は、Mn鉱石、Fe-Mnスラグ、石英、および製錬、還元、スラグ形成中のフラックスの挙動に依存します。これらのプロセスは、次の3つの段階に分けることができます。

- 固体状態での加熱と予備還元– 1100°C〜1200°Cの温度で発生するこの段階で、Mn酸化物はMnOに還元され、酸化鉄は金属鉄に還元されます。

- 液体スラグの形成とMn酸化物の還元–この段階は、温度が不確実なコークス床の上部で完了し、次のように評価できます。 10%から25%の範囲のFe-Mn(SiO2の還元開始前)を使用した1500℃でのスラグ中の平衡Mn酸化物含有量は、スラグの組成に依存します。炉の掘削中にコークス層の上部から採取されたスラグサンプルには、約10%のMnOが含まれていました。スラグ中のこのような低含有量のMnOは、1550℃を超える温度で予想されます。さらに、液体スラグは、コークス床を浸透するために低粘度である必要があります。したがって、コークス床の上部の温度は、1550℃から1600℃の範囲であると予想されます。

- スラグからのSiO2の還元とMnOのさらなる還元–この段階は、1550℃から1650℃の温度範囲で発生します。コークス床のスラグのSiO2含有量は40%の範囲であると予想されます。最終スラグと同じ45%まで。これは、スラグへの石英の溶解速度がスラグからのSiO2還元速度に近く、スラグ中のSiO2濃度を比較的一定に維持していることを示しています。スラグ中のMnO含有量はさらに約5%から10%に減少します。このスラグは通常廃棄されます。

炉内の気相の主成分はCOです。一酸化ケイ素(SiO)とMn蒸気は少量しか存在しません。炉の上部近くの低温では、ガスにはCO2と水蒸気も含まれています。

還元反応により鉱石の組成が変化し、鉱石の溶融温度やその他の特性が変化します。これらの変化の速度は、温度、鉱石の組成と形態、炭素質材料の特性など、いくつかの異なるパラメータの影響を受ける還元速度に依存します。

Si-Mn 1トンあたりのスラグ量は、主に鉱石/スラグ比によって決まります。 Mn鉱石を犠牲にしてFe-Mnスラグのシェアを増やすと、Si-Mnの製造プロセスにおけるスラグ/金属比が大きくなります。大量のスラグはエネルギー消費の増加につながり、おそらく最終スラグに含まれるMnの損失が大きくなります。

Si-Mn製錬の経済性は、MnOがスラグに溶解する際の金属介在物としてのMnの損失を最小限に抑え、Siが多くCが少ない合金を製造することで向上します。

約30%のSiを含む低炭素Si-Mnは、Fe-Si合金産業からのSi廃棄物を追加して標準合金をアップグレードすることによって製造されます。

Mn鉱石、高C Fe-Mnスラグ、およびSiに富む金属再溶解物の混合物から標準Si-Mn合金を製造するための比消費電力は、通常、Si-Mn1トンあたり3500kWh〜4500 kWhであり、依存します。まず第一に、飼料に添加される金属の量についてです。消費電力は、生成されるSi-MnのSi含有量、およびSi-Mn1トンあたりのスラグの量とともに増加します。生成されるスラグが100kg増えるごとに、さらに約50kWhの電気エネルギーが消費されます。精錬所から上昇するCOガスによって装入物中の鉱石留分がMnOに還元されると、Si-Mn1トンあたり約100kWhとコークスが節約されます。

製造プロセス