ローリングプロセス:タイプ、作業、用語、およびアプリケーション

今日は、ローリングプロセスの種類、作業、用語、およびアプリケーションについて、その図を使用して学習します。圧延は、シートやIビーム、鉄道などの長い断面の主要な製造プロセスです。これは、金属成形プロセスの1つです。 金属ワークピースがロールのセット間で圧縮され、断面積が減少し、長さが増加します。このプロセスは、高い生産率、表面仕上げ、および粒子構造を提供し、長い同じ断面のワークピースに最適な金属成形プロセスになりますが、圧延機のセットアップコストが高いため、代替プロセスとして使用できます。

ローリングプロセス:

用語:

ローリングプロセスで使用される最も一般的な用語を以下に示します。

インゴット:

気孔率とブローホールを備えた鋳造構造です。 Ignotは鍛造で使用されるものと同じです 。このインゴットは、摂氏約1200度の高温でロールアウトされて開花します。このインゴットは、圧延要件に応じて任意のサイズにすることができます。

ブルーム:

インゴットを高温で圧延することによる最初の圧延製品です。断面積は230平方センチメートル以上です。この花はさらに転がされて、Iセクション、ビレット、チャネル、鉄道などになります。

スラブ:

スラブはインゴットを熱間圧延して作られています。断面積は100センチ四方以上で、幅は厚さの3倍以上です。スラブは、プレート、シート、ストリップなどを形成するために使用されます。

ビレット:

ビレットは花の熱間圧延の産物です。断面積は40平方センチメートル以上です。ビレットは、パイプ、バー、ワイヤーなどに丸めるために使用されます。

プレート:

プレートは、スラブをさらに圧延した製品です。厚さは6mm以上です。

シート:

シートの厚さは6mm未満、幅は60cmを超えています。

ストリップ:

ストリップはシートと同じですが、幅が60cm未満です。

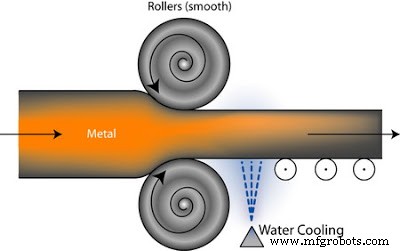

動作原理:

圧延は、他の金属成形プロセスと同じように機能します。インゴットまたはブルームやビレットなどの他の製品に一連のロールによって圧縮力が加えられると、塑性変形が発生し、断面積が減少して必要な形状に変換されます。これらのロールは、最終製品の要件に従って設計されています。それらは円筒形であり、ブルームまたはビレットに巻かれる必要な形状のダイが取り付けられています。ローリングは、ホットとコールドの両方の方法で実行できます。 熱間圧延は再結晶温度以上で行われます。大きな変形に使用されます。残留応力のない製品を提供しますが、スケールの形成により寸法精度と表面仕上げが低下します。

熱間圧延は再結晶温度以上で行われます。大きな変形に使用されます。残留応力のない製品を提供しますが、スケールの形成により寸法精度と表面仕上げが低下します。

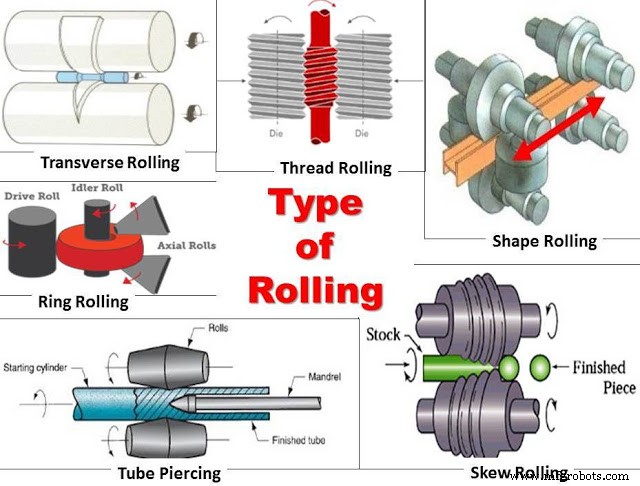

ローリングの種類:

ローリングは次のように分類できます。

スレッドまたはギアローリング:

このプロセスは、スレッドをカットするために使用されます またはギア 円筒形のブランクに。このプロセスでは、ねじ切りされたダイが圧延機の円筒形ローラーに取り付けられます。このねじ付きローラーは、円筒形のブランクに押し付けられ、材料を変位させて円筒形のブランクにねじ山を形成する面に対して転がります。このプロセスは、高強度と表面仕上げを提供し、ネジ、ボルトなどの大量生産に使用されます。

シェイプローリング:

シェイプローリングは、金属加工物のさまざまな形状をカットするために使用されます。それは厚さの感知できる変化を含みません。 Iセクション、Tセクション、鉄道などの圧延に使用されます。

リングローリング:

リングローリングは、大きなベアリングのリングをローリングするために使用される別のローリング方法です。 、タービン このプロセスでは、2つのローラー(メインローラーとアイドラーローラー)が図のように配置され、互いに同じ方向に回転します。ローラーの回転によりリングが回転し、ローラー同士が近づき始めます。これにより、リングの直径が大きくなります。リングの高さを維持するために一対のエッジローラーが使用され、高さ方向に金属が流れないようになっています。このプロセスにより、高精度で素材の仕上げが可能になります。

チューブピアス:

これは、外部の圧縮応力を受けたときの円筒状ロッドの引張応力により、チューブの中心に固定マンドレルが使用され、キャビティが形成される別の圧延プロセスです。このプロセスでは、2つの反対側のロールが反対方向に回転し、チューブを圧縮してマンドレルに供給し、チューブに中空の空洞を作成します。このプロセスは、厚い壁のシームレスな中空管を作るために使用されます。

スキューローリング:

スキューローリングは、ボールベアリングのボールを作るために使用されます。このプロセスでは、丸棒またはワイヤーが特別に設計されたローラーに直接供給され、圧延動作によって球形のボールを連続的に形成します。このプロセスは、小さなサイズの球形ボールの大量生産に使用されます。

横ローリング:

横圧延は、タッパーシャフト、板ばねを作るために使用される別のタイプの圧延です。 このプロセスでは、両方のローラーが同じ方向に回転し、バーが横方向に送られます。ロールには、円筒形のワークピースのタップ付きキャビティを形成するために使用される特殊な種類のタップ付きセクションが取り付けられています。

アプリケーション:

- ローリングは、中空のシームレスなチューブやロッドなどを作成するために使用されます。

- 長い断面は圧延プロセスによって生成されます。

- ねじ、ボルトなどのねじ部品の大量生産に使用されます。

- ギアは、圧延プロセスによってギアブランクで切断できます。

- 建設資材、屋根パネル、パーティション梁 、鉄道などは圧延製品です。

- 自動車産業でさまざまな部品を製造するために使用されます。

- タービン、ベアリング、その他の機械のリングは圧延製品です。

- 鋼板、プレートは圧延プロセスで作られています。

これはすべて、ローリングプロセスの種類、作業、用語、およびアプリケーションに関するものです。この記事に関して質問がある場合は、コメントして質問してください。この記事が気に入ったら、友達と共有することを忘れないでください。より興味深い記事については、当社のWebサイトを購読してください。読んでくれてありがとう。

製造プロセス

- ブローチとは何ですか?-プロセス、作業、およびタイプ

- レーザー溶接とは何ですか?-作業、種類、用途

- 押し出しとは何ですか?-作業、タイプ、およびアプリケーション

- ソリッドステート溶接プロセス:原理、タイプ、アプリケーション、長所と短所

- 爆発圧接:原理、動作、タイプ、アプリケーション、長所と短所

- 摩擦圧接:原理、動作、種類、用途、長所と短所

- 遠心鋳造:動作原理、種類、用途、長所と短所

- キャスティング、作業プロセス、長所、短所、用語、およびアプリケーションとは何ですか?

- スエージングプロセス:作業、アプリケーション、長所と短所

- 押し出しプロセス:作業、タイプ、アプリケーション、長所と短所

- 熱間および冷間圧延プロセス