押し出しプロセス:作業、タイプ、アプリケーション、長所と短所

今日は、押し出しプロセスの動作、タイプ、アプリケーション、長所と短所について学びます。押し出しは金属成形プロセスです 金属またはワークピースをダイに強制的に流して、断面を縮小したり、希望の形状に変換したりします。このプロセスは、パイプや鋼棒の製造で広く使用されています。ワークピースを押し出すために使用される力は、本質的に圧縮性です。このプロセスは、引き抜きプロセスが引張応力を使用して金属ワークピースを伸ばすことを除いて、引き抜きプロセスに似ています。圧縮力により、シングルパスでの描画に比べて大きな変形が可能になります。押し出される最も一般的な材料は、プラスチックとアルミニウムです。

押し出しプロセス:

動作原理:

押し出しは、単純な圧縮金属成形プロセスです。このプロセスでは、ピストンまたはプランジャーを使用して、ワークピースに圧縮力を加えます。これらのプロセスは次のように要約できます。

- 最初のビレットまたはインゴット(標準サイズの金属加工品)が製造されます。

- このビレットは、熱間押出しで加熱されるか、室温のままで押出プレスに入れられます(押出プレスは、金属がシリンダーに入れられ、ピストンによって押されるピストンシリンダー装置のようなものです。シリンダーの上部にはダイが取り付けられています。

- これで、プレスに取り付けられたプランジャーによってこの部分に圧縮力が加えられ、ビレットがダイに向かって押し出されます。

- ダイは必要な断面の小さな開口部です。この高い圧縮力により、被削材がダイを通って流れ、希望の形状に変換されます。

- これで、押し出された部品がプレスから取り外され、機械的特性を向上させるために熱処理されます。

押し出しの種類:

押し出しプロセスは、次のタイプに分類できます。

金属の流れの方向による

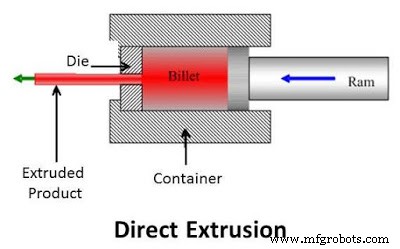

直接押し出し:このタイプの押出プロセスでは、金属はパンチの送り方向に強制的に流れます。押し出し中にパンチがダイに向かって移動します。ビレットとコンテナの間の摩擦が大きいため、このプロセスにはより大きな力が必要でした。

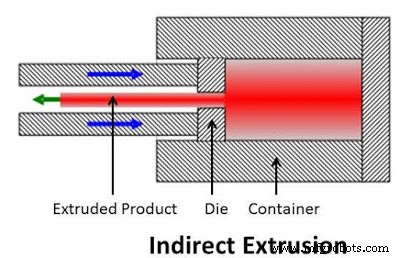

間接押し出し:

このプロセスでは、金属はプランジャーの動きの反対方向に向かって流れます。ダイはパンチの動きの反対側に取り付けられています。このプロセスでは、金属はパンチとコンテナの間の環状空間を通って流れることができます。

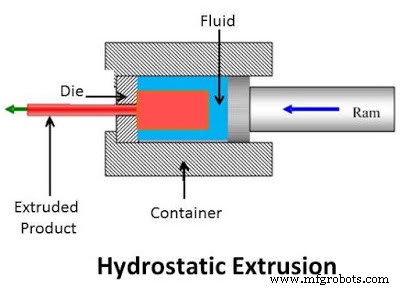

静水圧押出成形:

このプロセスでは、流体を使用してビレットに圧力をかけます。このプロセスでは、ビレットがシリンダー壁またはプランジャーと接触していないため、摩擦が排除されます。ビレットとプランジャーの間に液体があります。プランジャーは流体に力を加え、さらにビレットに力を加えます。通常、植物油が流体として使用されます。このプロセスは、漏れの問題と制御されていない押出速度によって達成されます。

動作温度による

熱間押出し:

押出プロセスが、その溶融温度の約50〜60%である再結晶温度を超えて行われる場合、そのプロセスは熱間押出として知られています。

- 冷間加工に比べて必要な力は小さい。

- ホットフォームでの作業が簡単です。

- 製品は汚れが固まりません。

コールド押し出し:

押出プロセスが結晶化温度または室温未満で行われる場合、そのプロセスは冷間押出しとして知られています。アルミ缶、シリンダー、折りたたみ式チューブなどがこのプロセスの例です。

- 高い機械的特性。

- 高表面仕上げ

- 金属表面での酸化はありません。

アプリケーション:

- 押し出しは、チューブや中空パイプの製造に広く使用されています。

- アルミニウム押し出しは、多くの産業で構造物の作業に使用されています。

- このプロセスは、自動車産業でフレーム、ドア、窓などを製造するために使用されます。

- 押し出しは、プラスチックオブジェクトの作成に広く使用されています。

長所と短所:

利点:

- 高い押し出し率(押し出し部分の断面積に対するビレットの断面積の比率です)。

- 複雑な断面を簡単に作成できます。

- この作業は、脆性材料と延性材料の両方で実行できます。

- 冷間押出しにより、高い機械的特性を実現できます。

デメリット:

- 初期費用またはセットアップ費用が高い。

- 高い圧縮力が必要です。

今日、私たちは押し出しプロセスの作業、種類、用途、長所と短所について学びました。この記事に関して質問がある場合は、コメントして質問してください。この記事が気に入ったら、ソーシャルネットワークで共有することを忘れないでください。より興味深い記事については、当社のWebサイトを購読してください。読んでくれてありがとう。

製造プロセス

- 押し出しプロセス:定義、動作原理、タイプ、アプリケーション、長所、および短所[PDF付きのメモ]

- 押し出しとは何ですか?-作業、タイプ、およびアプリケーション

- 非伝統的な機械加工プロセス:要件、タイプ、長所と短所

- 電子ビーム加工:原理、動作、機器、アプリケーション、長所と短所

- 研磨ジェット加工:原理、動作、機器、アプリケーション、長所と短所

- 超音波溶接:原理、動作、機器、用途、長所と短所

- エレクトロスラグ溶接:原理、動作、アプリケーション、長所と短所

- プラズマアーク溶接:原理、動作、機器、タイプ、アプリケーション、長所と短所

- ソリッドステート溶接プロセス:原理、タイプ、アプリケーション、長所と短所

- 鍛接:原理、作業、用途、長所と短所

- 射出成形機:建設、作業、用途、長所と短所