21 CNC彫刻加工の基本常識 (2)

21 CNC彫刻加工の基本常識 (1)

13.新品の包丁の加工時に手こずる現象があり、大変手間のかかる加工です。この時点でどのパラメータを調整する必要がありますか?

加工が非常に手間がかかるのは、スピンドルのパワーとトルクが現在の切削量に耐えられないためです。合理的なアプローチは、ツールの深さ、溝の深さ、およびトリミングの量を減らすためにパスを作り直すことです。全体の処理時間が 30 分未満の場合は、切断速度を調整して切断状態を改善することもできます。

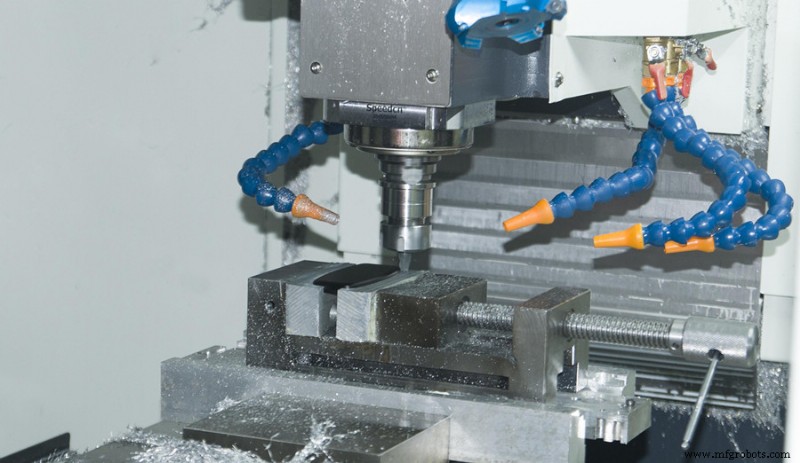

14.切削油の役割は何ですか?

金属加工用冷却油にご注意ください。冷却装置の役割は、切削熱や飛散する切りくずを取り除き、加工を潤滑にすることです。クーラントは切削熱を取り除き、工具とモーターに伝わる熱を減らし、寿命を延ばします。飛び散る切りくずを取り除き、二次切削を防ぎます。潤滑により切削抵抗を低減し、加工をより安定させることができます。銅加工では、油性の切削液を選択すると表面品質が向上します。

15.工具の摩耗の段階は?

工具の摩耗は、初期摩耗、通常の摩耗、急激な摩耗の 3 つの段階に分けられます。

摩耗の初期段階では、工具の温度が低く、最適な切削温度に達していないことが工具摩耗の主な原因です。このときの工具の摩耗は主にアブレシブ摩耗です。このような摩耗は工具に与える影響が比較的大きく、工具がつぶれやすいナイフです。

このステージは非常に危険なステージです。取り扱いを誤ると、工具がつぶれて故障する直接の原因となります。工具が初期摩耗期間を過ぎると、工具の切削温度は一定の値に達します。これは主に拡散摩耗であり、その機能は主に局部的なスポーリングを引き起こすことです。したがって、摩耗は小さく、遅くなります。摩耗が一定のレベルに達すると、ツールは故障し、急速な摩耗の期間に入ります。

16.ツールを慣らし運転する必要がある理由と、慣らし運転の方法

前述のように、ツールは摩耗の初期段階で簡単につぶれます。崩壊現象を回避するために、ツールを慣らし運転する必要があります。工具の切削温度を適切な温度まで徐々に上げます。同じ処理パラメータが比較に使用されることは、実験によって確認されています。慣らし運転後、工具寿命が 2 倍以上伸びていることがわかります。慣らしの方法は、適度な主軸速度を維持しながら送り速度を半分に下げることであり、処理時間は約 5 ~ 10 分です。柔らかい材料を処理する場合は小さな値を使用し、硬い金属を処理する場合は大きな値を使用します。

17.重度の工具摩耗を判断する方法は?重度の工具摩耗を判断する方法は次のとおりです。

1) 処理された音を聞くと、耳障りなコールがあります;

2) 主軸の音を聞くと、明らかに主軸が抑えている。

3) 加工中に振動が大きくなり、工作機械の主軸に明らかな振動があると感じます。

4) 加工効果を見ると、加工された底面のナイフは良い場合と悪い場合があります (最初にこのような場合は、ナイフの深さが深すぎることを意味します)。

18.いつツールを変更する必要がありますか?

工具寿命の約 2/3 で工具を交換する必要があります。たとえば、ツールが 60 分でひどく摩耗した場合、次に処理するときは 40 分以内にツールを交換し、定期的にツールを交換する習慣を身に付ける必要があります。

19.ひどく磨耗したツールを処理し続けることはできますか?

工具がひどく摩耗した後は、切削抵抗を通常の 3 倍に上げることができます。切削抵抗は主軸電極の寿命に大きく影響し、主軸モータの寿命は3乗に反比例します。たとえば、切削抵抗を 3 倍にすると、10 分間の加工は、通常の条件下で主軸を 10*33=270 分使用することに相当します。

20.荒加工中の工具の突き出し長さはどのように決定するのですか?

ツールの延長は短いほど良いです。ただし、実際の加工では、短すぎると工具の長さを頻繁に調整する必要があり、加工効率に大きく影響します。では、実際の加工では、工具の突き出し量をどのように制御すればよいのでしょうか?

原理はφ3のカッターバーは5mm出れば正常に加工できます。 φ4径のツールバーは7mm出れば正常に加工できます。 φ6径のカッターバーは10mm出れば正常に加工できます。ナイフをロードするときは、これらの値を下回るようにしてください。上メスの長さが上記の値よりも大きい場合は、工具が摩耗したときに加工の深さを制御してください。これは把握するのが少し難しく、さらに練習が必要です。

21.処理中にツールが突然壊れた場合はどうすればよいですか?

1) 処理を停止し、現在の処理のシリアル番号を確認してください。

2) 壊れた包丁を確認して、包丁本体が壊れていないか確認し、あればそれを取り除きます。

3) 工具破損の原因を分析します。これが最も重要です。ツールが壊れたのはなぜですか?

分析したい場合は、上記の処理に影響を与えるさまざまな要因を分析する必要があります。しかし、ツールが壊れた理由は、ツールにかかる力が突然増加したためです。または、パスの問題、ツールのジッターが大きすぎる、材料が硬い、またはスピンドル モーターの速度が正しくない。

4) 分析後、加工用のツールを変更します。パスが変更されていない場合は、元のシリアル番号を 1 つ進めて処理する必要があります。このとき、送り速度を下げる必要があります。 1 つは壊れた工具がひどく硬化しているためであり、もう 1 つは工具の慣らし運転です。

Realted Post 21 CNC 彫刻加工の基本的な常識 (1)

製造プロセス