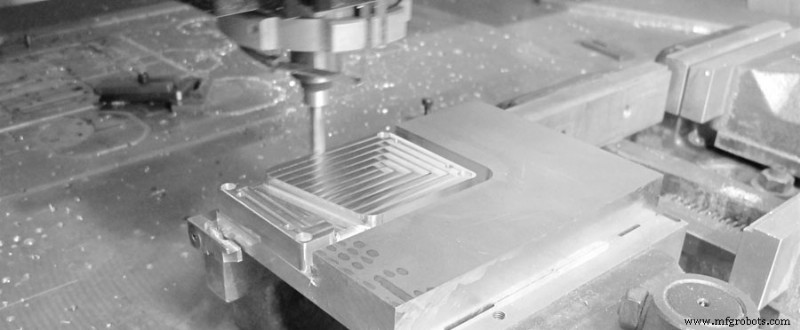

アルミパーツの変形を抑えるコツと操作テクニック!

アルミ部品の変形には、材質、部品の形状、製造条件に関係する多くの理由があります。主に、ブランクの内部応力による変形、切削力と切削熱による変形、クランプ力による変形があります。

ヒント T いいえ R 教育する アルミニウム 加工変形

1.減らす T 彼 私 内部 S 髪 おお f T 彼 B ランク

自然または人工の時効および振動処理により、ブランクの内部応力を部分的に除去できます。前処理も有効な処理方法です。ファットヘッドでビッグイヤーのブランクは余裕が大きいため、加工後の変形も大きい。ブランクの余剰部分を前処理し、各部のマージンを小さくすれば、後工程の加工変形を軽減できるだけでなく、前処理後に内部応力の一部を逃がすことができます。

2.改善 T 彼 C つぶやく あ 能力 おお f T 彼 T ツール

工具の材料と形状パラメータは、切削力と切削熱に重要な影響を与えます。パーツの変形を減らすには、ツールを正しく選択することが非常に重要です。

1) 合理的 C ホース T 彼 T ツール G 幾何学 P パラメータ。

①すくい角:刃先の強度を保つ条件で、すくい角を大きくする。一方ではシャープな切れ刃を研削することができ、他方では切削変形を減らし、スムーズな切りくず排出を可能にし、それによって切削抵抗と切削温度を下げることができます。負のすくい角工具は絶対に使用しないでください。

②逃げ角:逃げ角の大きさは、逃げ面の摩耗や加工面の品質に直接影響します。切削厚は逃げ角を選ぶ重要な条件です。荒削り加工では、送り速度が大きく、切削負荷が大きく、発熱が大きいため、工具の良好な放熱条件が必要です。したがって、逃げ角を小さく選択する必要があります。仕上げフライス加工では、刃先の鋭利化、逃げ面と加工面との摩擦の低減、弾性変形の低減が求められます。したがって、逃げ角を大きく選択する必要があります。

③ねじれ角:フライス加工をスムーズにし、切削抵抗を減らすために、ねじれ角はできるだけ大きく選択する必要があります。

④ 侵入角度:侵入角度を適切に減らすことで、放熱条件を改善し、処理領域の平均温度を下げることができます。

2) 改善する T 彼 T ツール S 構造。

①フライスカッターの刃数を減らし、チップスペースを増やす。アルミニウム材料の可塑性が大きいため、加工中の切削変形が大きくなり、切りくず保持スペースが大きくなるため、切りくずポケットの底部の半径を大きくし、フライスの刃数を小さくする必要があります。

②包丁の歯を細かく研ぎます。カッター刃の刃先の粗さ値は、Ra=0.4um 未満である必要があります。新しいナイフを使用する前に、歯を研ぐときに残ったばりやわずかな鋸歯を取り除くために、目の細かい油砥石で歯の表と裏を軽く研いでください。これにより、切削熱を低減できるだけでなく、切削変形も比較的小さくなります。

③工具の摩耗基準を厳しく管理する。工具が摩耗した後、ワークピースの表面粗さの値が増加し、切削温度が上昇し、ワークピースの変形が増加します。したがって、優れた耐摩耗性を備えた工具材料の選択に加えて、工具摩耗基準は 0.2 mm を超えないようにする必要があります。そうしないと、構成刃先が発生しやすくなります。切断時、変形を防ぐため、ワークピースの温度は通常 100°C を超えないようにしてください。

3.改善 T 彼 C ランプ M 方法 おお f T 彼 わ オークピース

剛性の低い薄肉のアルミニウム ワークピースの場合、次のクランプ方法を使用して変形を減らすことができます。

①薄肉ブシュ部品を三ツ爪セルフセンタリングチャックやスプリングチャックでラジアル方向からクランプすると、加工後に緩めるとどうしてもワークが変形してしまいます。この時、剛性の良い軸端面を押さえる方法を用いてください。パーツの内側の穴を使用して位置を特定し、自作のネジ付きマンドレルを作成し、パーツの内側の穴にスリーブを付け、カバー プレートを使用して端面を押し付け、ナットで締めます。外径加工時、クランプ変形を回避でき、良好な加工精度が得られます。

②薄肉、薄板のワークを加工する場合は、真空吸着盤を使用して均一なクランプ力を得て、少量の切削量で加工すると、ワークの変形を十分に防ぐことができます.

その他、梱包方法もご利用いただけます。薄肉ワークの加工剛性を高めるために、ワークの内部に媒体を充填して、クランプおよび切断中のワークの変形を減らすことができます。例えば、硝酸カリウムを3%~6%含む尿素溶解液をワークに流し込み、加工後、ワークを水やアルコールに浸してフィラーを溶かして流し出す。

4.合理的 あ 配置 おお f P 手順

高速切削では、取り代が大きく間欠切削となるため、フライス加工で振動が発生することが多く、加工精度や面粗さに影響を与えます。したがって、CNC高速切削プロセスは、一般に、荒加工-中仕上げ加工-クリアコーナー加工-仕上げおよびその他のプロセスに分けることができます。高精度が要求される部品の場合、二次中仕上げとその後の仕上げを実行する必要がある場合があります。荒加工後、部品を自然冷却することで、荒加工による内部応力を除去し、変形を軽減します。荒削り後の削り代は変形量より大きく、一般的には1~2mm程度が目安です。仕上げ中、部品の仕上げ面は均一な加工代を維持する必要があり、通常は0.2〜0.5mmが適切です。これにより、加工プロセス中に工具が安定した状態になり、切削変形を大幅に減らし、良好な表面加工品質を得ることができます、製品の精度を保証します。

操作 S 殺す T いいえ R 教育する P 処理中 D 変形

上記の理由に加えて、アルミニウム部品は加工中に変形します。実際の運用では、運用方法も非常に重要です。

<オール>

アルミ部品の加工精度と表面品質に影響を与える主な要因は、そのような部品の加工中に変形が発生しやすいことであり、オペレーターには一定の操作経験とスキルが必要です。

製造プロセス