精密機械部品の振動加工のメリット

振動切削中は、切削力が小さく、切削温度が低く、冷却が十分であり、切りくずが壊れやすく排出されやすいため、精密機械部品加工の工具寿命を大幅に延ばすことができます。振動パラメータを適切に選択すると、一般に工具寿命を数倍から数十倍に延ばすことができます。これは、難削材や難加工プロセスのアプリケーションに適しています。超硬工具によるステンレス鋼の超音波振動切削試験では、工具の寿命が通常の切削方法の20倍以上であることを示しています。工具寿命の延長は、工具材料の節約、補助時間の短縮、精密機械部品の加工コストの削減、生産効率の向上だけでなく、加工品質の確保にも役立ちます。

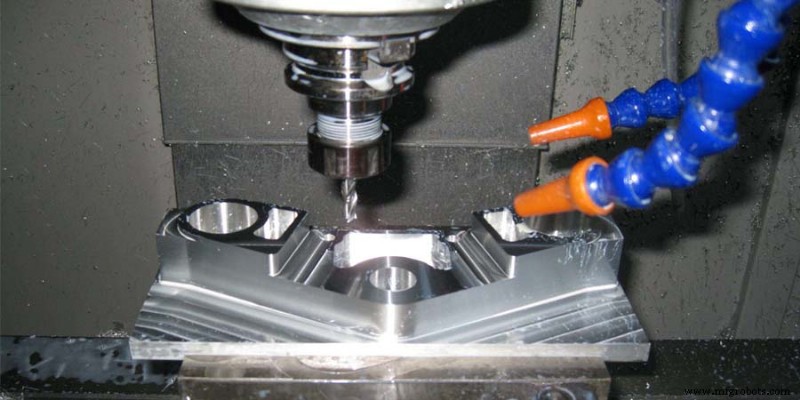

通常の切削を使用する場合、切りくずは常に工具のすくい面に押し付けられ、高温高圧領域を形成し、切削液が切削領域に入りにくく、間接的な冷却効果しか発揮できませんツールの外周に。振動切削の場合、切削が断続的であるため、工具を精密部品から離す際に切削液が外周から切削領域に入り込み、工具の先端を十分に冷却・潤滑します。一方、特に超音波振動切削では、超音波振動によるキャビテーションにより、切削液を均一に乳化させ、均一な乳化粒子を形成することができます。一方、切削液は材料の亀裂に浸透する可能性が高く、切削液の使用効果と切り屑除去条件がさらに改善され、精密機械部品の加工品質が向上します。

振動切削中、ツールは正弦波の法則に従って振動し、2 回目のリワーク中に形成された派手なメッシュ パターンと同様に、機械加工された表面に小さなツール マークを形成します。精密機械部品の加工面には多数のパターンが均一に分布しているため、作動中に部品が厚い油膜を形成しやすくなり、摺動摩擦の耐摩耗性を向上させることができます。振動切削の残留応力は非常に小さく、加工変成層は浅く、刃先付近の加工変形はわずかです。腐食、切削試験により、振動切削で加工されたワーク表面の耐摩耗性と耐腐食性が地面に近く、精密機械部品の加工精度を確保するのに十分であることが証明されています。

製造プロセス