超音波加工:定義、部品、動作原理、利点、アプリケーション

超音波機械加工は、材料表面に対する工具の高周波、低振幅の振動、微細な研磨粒子の存在によって表面から材料を除去する製造プロセスです。

このペーパーでは、超音波加工の定義、構造または部品、動作原理、長所、短所、およびアプリケーションについて詳しく説明します。

超音波加工プロセスとは何ですか?

超音波加工は、研磨剤がワークピースに当たって材料を除去する、従来とは異なる機械加工プロセスです。この機械加工の方法は、工具を使用してワークピースに対して研磨剤を打撃またはハンマーで打つことに頼っています。

つまり、ツールがあり、ワークピースに直接影響を与えることはありませんが、ワークピースとツールの間に研磨粒子がいくらか入っています。

これらの研磨粒子は硬く、形状を維持できるため、剛性があるため、この特定の打撃モードで作業する場合、ワークピースの材料に衝撃による侵食を引き起こす可能性があります。

したがって、ハンマーはツールとして知られているボディによって行われます。工具材料は十分に延性があるため、それ自体が脆性破壊を受けません。

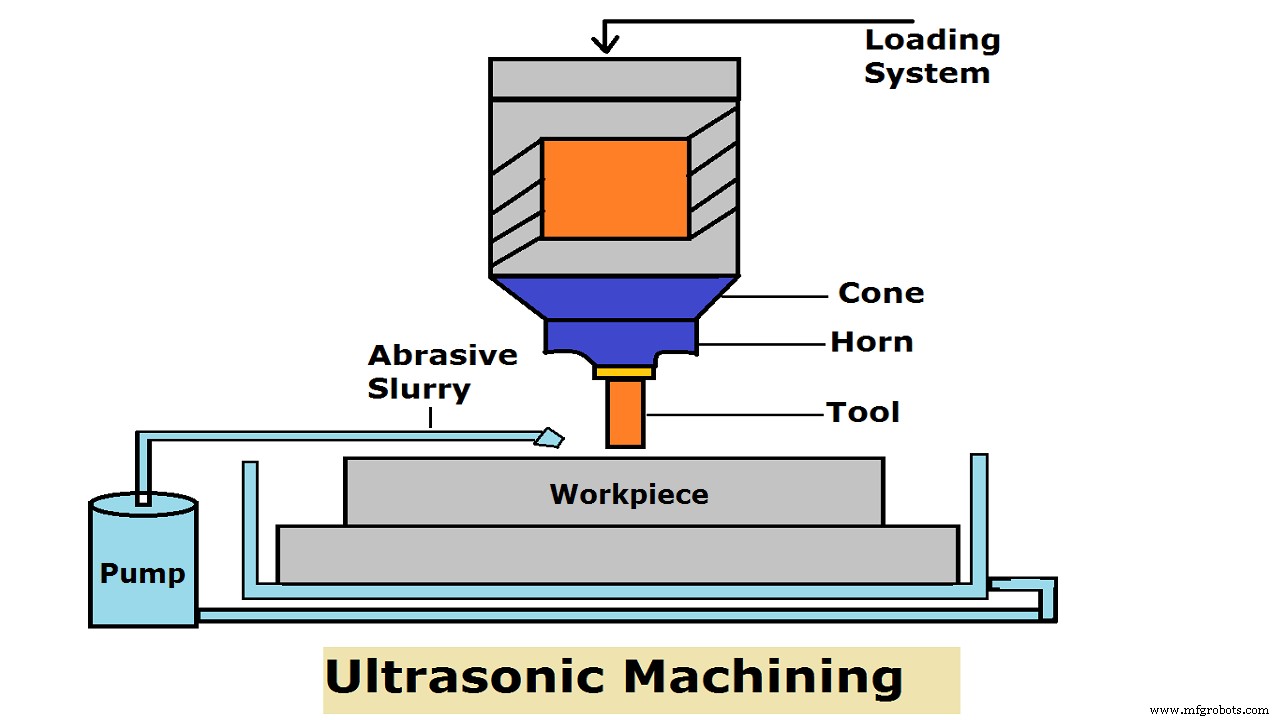

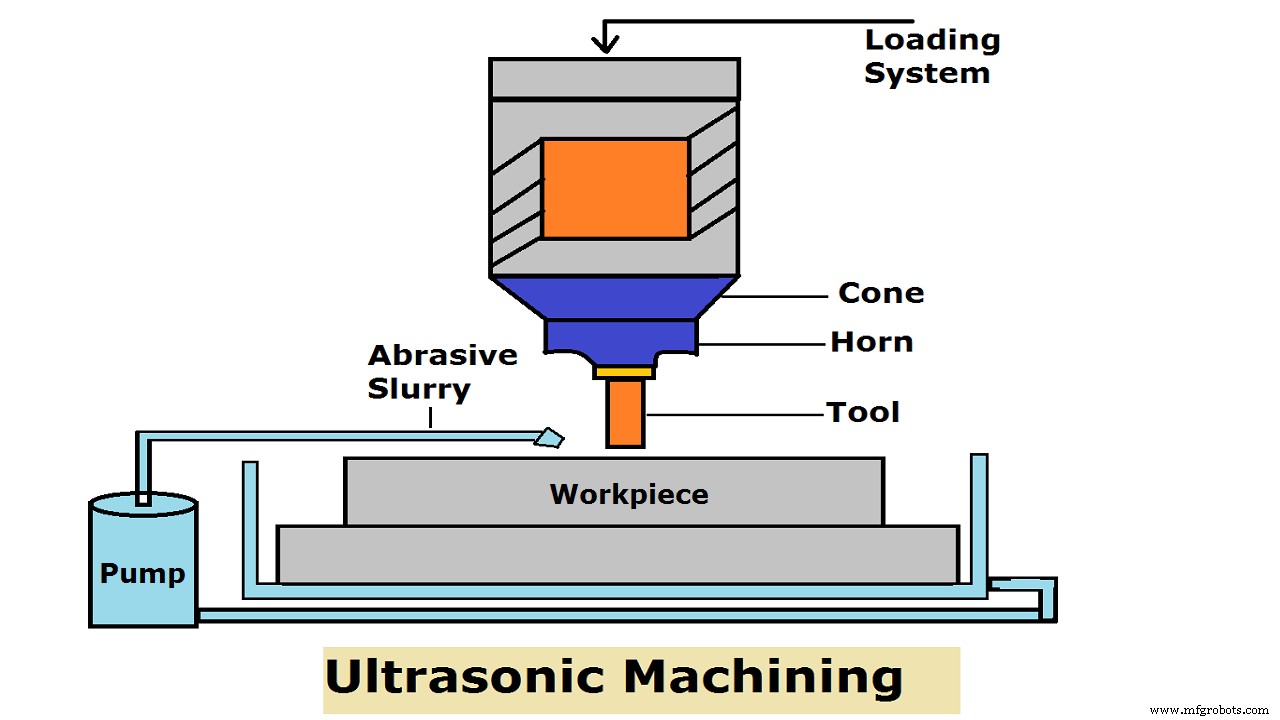

超音波機械加工プロセスの構造または部品:

超音波加工は次の主要部分で構成されています:

- 電源

- ベロシティトランスフォーマー

- ツール

- 研磨剤スラリー

- 電気機械変換器

- 研磨ガン

- ワークピース

電源:

電源は高周波発生器または電子発振器とも呼ばれます。主な機能は、50〜60 HZの周波数範囲を持つ通常の電源を20〜40 kHZの範囲の高周波電源に変換することですが、振動の振幅はミクロンの範囲まで小さくなります

ベロシティトランスフォーマー:

ベロシティトランスはホーンのデザインとも呼ばれます。ホーンの機能は、トランスデューサーの振動を増幅し、工具を駆動して切削操作を実行するのに十分な強度に集束させることです。

それらは、K-モネル、金属青銅、および軟鋼のように、優れた疲労強度を備えた、硬く、非磁性で、機械加工が容易な鋼でできています。

直線的に先細りで指数関数的にテープで留められたホーンは、それらが作られている金属の音の波長の半分に等しい長さを持っています。

ツール:

槌打ちは工具と呼ばれる本体によって行われ、工具の材料は十分に延性があるため、それ自体が脆性破壊を受けません。

ただし、ワークと平行に工具から材料が除去されることは避けられないため、工具の摩耗は十分であり、材料の除去率を上げるためにハンマーの速度を超音波周波数まで上げるため、耐疲労性も必要です。 。

したがって、そうであれば、工具材料に動的負荷がかかります。したがって、耐疲労性が必要です。そして、機械加工の速度はこのハンマーに比例します

研磨剤スラリー:

研磨剤は、機械加工の現場で塗布する必要があり、機械加工された材料と一緒にワークピースおよび工具の材料から除去する必要があるため、研磨剤は機械加工の現場との間でスラリーで運ばれます。

ツールをワークピースに押し付けて、研磨剤を押しつぶさないように十分に低く、作業場の破壊を確実にするために十分に高い、わずかな圧力を生成します。

研磨剤は、ワークピースよりも高い破壊強度を持っています。まず、研磨剤を供給する必要があります。

そのため、一般的には水媒体に入れて加工現場で使用され、スラリーと呼ばれます。

電気機械変換器:

トランスデューサーは電気エネルギーを機械的振動に変換します。高周波電気信号はトランスデューサーに送信され、トランスデューサーはそれを高周波に変換し、振幅の振動を小さくします。

使用されるトランスデューサーには2つのタイプがあります:

- 圧電トランスデューサ

- 磁気制限トランスデューサー。

圧電トランスデューサ:

このトランスデューサーが圧縮されると、小さな電流が発生します。電流が流れると膨張します。電流を取り除くと、結晶は元のサイズと形状になります。これらのトランスデューサーは900ワットまで利用可能です。

磁歪トランスデューサ:

これらのタイプのトランスデューサーは、磁場にさらされると形状も変化します。これらのトランスデューサーはニッケルとニッケル合金でできています。効率は約20-30%です。このようなトランスデューサーは最大2000ワットで使用でき、長さの最大変化は約25ミクロンです。

研磨ガン:

研磨剤は、一般的に水媒体で運ばれることによって機械加工現場で適用され、それはスラリーと呼ばれます。

100部の水に20部の研磨剤を入れて、それをノズルまたは研磨剤ガン、つまり機械加工現場でのジェットによって塗布し、機械加工現場が常に新しい研磨剤を受け取るようにします。一定の圧力と機械加工の破片の下で:つまり、材料が壊れた研磨剤を取り除き、これらすべてのものは水と研磨剤のジェットによってのみ除去されます。

ワークピース:

エンジニアリングセラミックのような脆い非導電性材料は、超音波機械加工プロセスによって機械加工されます。

ワークピースに熱による損傷を与えたり、ワークピースに残留応力を発生させたりすることはありません。 3D形状は、ワークピースのこのプロセスから複雑になる可能性があります。

超音波加工プロセスの動作原理:

超音波加工の動作は次のとおりです。工具とワークピースの間に約0.25mmのギャップがあります。ツールは延性のある材料で構成されています。ツールとワークピースの間に、研磨剤のスラリーがあります。

研磨剤が工具に埋め込まれ、工具が下向きに移動する間に、研磨剤がワークピースをハンマーで叩き、材料を取り除きます。

この材料は、スラリーツールの流れがわずかに先細りになって真っ直ぐな穴ができるようにすることで、加工領域から洗い流されます。

キャリア流体の粘度を上げると、フラッシングが困難になるため、材料の除去率が低下します。頻度を増やすと、単位時間あたりの影響の数が増えるため、MRRが増加します。

振幅を大きくすると、研磨剤の運動量が大きくなり、MRRが大きくなります。

振動の振幅は5〜75 µmで変化し、周波数は19〜25kHzで変化する可能性があります。

研磨剤の濃度を上げることにより、より多くの場所で衝撃が発生し、MRR(材料除去率)が増加します。

しかし、濃度が特定の値を超えて増加すると、研磨剤間の衝突により運動量が失われ、MRRが低下します。

研磨剤のサイズを大きくすると、より広い領域に衝撃が現れます。しかし、サイズが特定の値を超えて大きくなると、研磨剤の勢いは低下します。

以下の点に注意してください:MRR:ECM> EDM> USM

超音波加工作業ビデオ:

超音波加工の利点:

超音波の次の利点は次のとおりです。

- 超音波加工は、機械がもろく、非導電性の材料、硬くて壊れやすい材料を使用できます

- この機械加工プロセスでは熱が発生しないため、ワークピースの物理的変化はほとんどまたはごくわずかです。

- 電気伝導率が低いためEDMおよびECMで加工できない非金属ですが、超音波加工では非常にうまく加工できます。

- バリが少なく、歪みが少ないプロセスです。

- EDM、ECG、ECMなどの他の新しいテクノロジーと組み合わせて採用できます。

- 操作にノイズはありません。

- この機械加工でここで使用される機器は、熟練したオペレーターと熟練していないオペレーターの両方が使用できます。

- 良好な表面仕上げと高精度を実現できます。

- 導電率に関係なく、すべての材料を加工できます。

超音波加工のデメリット:

超音波加工の次の欠点は次のとおりです。

- 材料除去率が低い。

- 切断に必要なエネルギーは高いです。

- 柔らかい素材は機械加工が難しい

- スラリーの動きに制限があるため、超音波加工で深い穴を開けることは困難です。

- 研磨粒子の動きによる高い工具摩耗率。

超音波加工アプリケーション:

次の超音波加工アプリケーションは次のとおりです。

- 超音波加工は、非導電性セラミックの加工に使用されます。

- スクラップ率の高い材料は、このプロセスによって壊れやすい材料を非常に効果的に加工できることを意味します。

- 伸線、パンチング、およびブランキング操作のためのダイの機械加工。

- 歯科医は痛みを伴わずに歯に任意の形状の穴を開けることができます。

- 石英、ガラス、セラミックの粉砕に使用されます。

- 工業用ダイヤモンドのカットに使用されます。

- 金型の作成にも使用されます。

産業技術

- ホーニングプロセス:定義、部品または構造、動作原理、利点、アプリケーション[PDF付きのメモ]

- ラッピングプロセス:定義、動作原理、タイプ、材料、利点、アプリケーション[PDF付きのメモ]

- ウォータージェットおよび研磨ウォータージェット加工:原理、動作、機器、アプリケーション、長所と短所

- 電子ビーム加工:原理、動作、機器、アプリケーション、長所と短所

- レーザー加工::原理、動作、機器、アプリケーション、長所と短所

- 研磨ジェット加工:原理、動作、機器、アプリケーション、長所と短所

- 超音波加工:原理、動作、機器、アプリケーション、長所と短所

- 超音波溶接:原理、動作、機器、用途、長所と短所

- 研磨ジェット加工–部品、動作原理、アプリケーション

- 超音波加工プロセス、動作原理と利点

- 超音波加工:部品、加工、用途、PDFの利点