在庫の「剪定」:MRO在庫レベルの設定

1960年代には、次のような質問を投げかけるテレビコマーシャルがありました。 6つは多すぎますか?プルーンであなたは決して知りません。」あなたがそれを覚えるのに十分な年齢であるなら、あなたはおそらくそれが何であったかを思い出すでしょう。そうでない場合は、後でGoogleFletcherのCastoriaを使用できます。広告のポイントは、すべての状況に適切な金額がないということでした。状況によって異なります。

最近、プルーンを仕入れているMROの倉庫はそれほど多くないでしょうが、在庫を最適化しようとするときに、同じ課題に取り組んでいるものはたくさんあります。 3つのウィジェットで十分ですか? 6つのギズモが多すぎますか? 「部品の適切な在庫レベルをどのように決定するのですか?」とよく聞かれます。人々は「魔法の公式」が何であるかを知りたがっています。残念ながら、プルーンと同様に、答えは「状況によって異なります」であることがよくあります。

この記事全体を通して、これらの難しい決定を行う際の考慮事項のいくつかに取り組み、1つの方法を提案したいと思います。自分の材料の適切な在庫レベルを決定するのに役立ちます。

在庫レベルについて考える前に、最初に尋ねる質問は、実際に必要があるかどうかです。 特定のアイテムをストックします。重要なスペアパーツをしなければならないと提案する人もいます。 物置にいる;実際、重要なスペアは唯一のアイテムであるべきだと主張する人さえいます。 物置で。どちらの前提も議論することができますが、議論の核心は有効です。いつでもすぐに利用できるようにする必要があるだけの資料がいくつかあります。ただし、「すぐに利用できる」とは、必ずしも手元にあることや現場にあることを意味するわけではありません。アイテムが重要であるかどうかにかかわらず、交換品を入手するのにかかる時間よりも長く生き残ることができ、その間に重大な損失を被ったり、許容できないレベルのリスクを負ったりしない場合は、実際にその部品を在庫する必要はありません。まったく。委託販売、仕入先在庫、およびその他の取り決めにより、資材のリードタイムを短縮して、保管室の在庫にアイテムを運ぶ必要がなくなるようにすることができますが、それでも可用性は問題になりません。

部品を在庫する必要がありますか、適切な在庫レベルをどのように判断し、決定を下すのは誰の責任ですか?

データを取得し、再注文ポイントを計算する会社がありますさまざまなソフトウェアと統計モデルを使用します。これらは、使用されている方法論に慣れていて、結果を解釈する方法を知っている場合に非常に役立ちます。しかし、「在庫切れの許容係数」や「ポアソン確率分布」などを理解していない場合はどうでしょうか。ソフトウェアプロバイダーは、部品の重要性、故障の可能性、ベンダーの信頼性などを理解していますか?コストと使用量のデータを取得し、理解していない数式に基づいて推奨される在庫レベルを計算するだけの場合、実際に何か価値がありますか?さらに、あなたは自分自身に問いかける必要があります:これにはどれくらいの費用がかかりますか?また、プロバイダーは、推奨事項を使用した結果として発生した在庫切れまたは過剰在庫に対して責任を負いますか?おそらく、自分自身に問うべき最も重要な質問は、「もっと簡単な方法はありませんか?」

オーダーポイントモデル

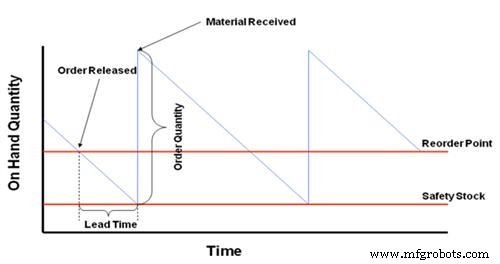

ほとんどのMROパーツは、オーダーポイント方式を使用して管理されているため、最初に、これがどのように機能するかを思い出してみましょう。図1は、オーダーポイントモデルの表現を示しています。

図1.注文ポイントモデル

このモデルは、材料の使用により、手持ちの残高が再注文ポイントに到達するまで減少し、再注文ポイントに到達すると、補充注文がリリースされる様子をグラフィカルに示しています。補充注文が到着するのを待っている間、需要はリードタイムを通して継続します。補充注文を受け取ると、在庫は再注文数量と同じ量だけ増加し、プロセスが繰り返されます。再注文ポイントと再注文数量が連携して、補充注文の連続サイクルを作成し、「のこぎり波」グラフと呼ばれるパターンを作成します。理想的には、在庫は、のこぎりの上部で表される量を超えたり、のこぎりの下部で表される量を下回ったりしないように制御されます。

理論的には、うまく機能します。再注文ポイントと再注文数量が適切に設定され、他のすべてが計画どおりに行われている限り、サービスが保証され、在庫が効果的に管理され、誰もが満足しています。

しかし、私たちは住んでいません理論上の世界。すべてが予測可能であり、想定どおりに実行されます。使用法が不安定になる可能性があります。ベンダーは信頼できない可能性があります。再注文ポイントと再注文数量は、需要と供給の両方の変動に対するヘッジとして在庫のバッファーを提供するように設定する必要がありますが、それでも在庫を許容レベルに保ちます。

通常、新しいアイテムが設定されると、要求者は「最小数量」というラベルの付いた在庫要求フォームのフィールドに入力するように求められます(または要求されます)。および「最大数量」。多くの場合、これらの値は単に盲目的に受け入れられ、サービスと在庫の適切なバランスを提供するかどうかの検証なしでデータベースに入力されます。

推奨数量が少なすぎる場合は、在庫切れ、緊急購入、顧客からの苦情を通じてすぐに明らかになります。量が多すぎるかどうかを判断するには、通常、分析に加えて、はるかに長い時間がかかります。多くの場合、在庫量が少なすぎたり多すぎたりすることがわかっていても、最初に設定した後は元のパラメータが変更されることはなく、問題が発生しても問題は解決しません。

より良いアプローチが必要であり、あります。それぞれのストッキングパラメータを詳しく見て、それらが何をするのか、そしてそれらをどのように管理するのかを理解しましょう。まず、再注文ポイント。

リオーダーポイント

注文ポイントモデルが示すように、再注文ポイントは、理想的な状況で在庫が到達する必要がある最低レベルを決定します。このレベルは「安全在庫」と呼ばれます。再注文ポイントは、サービスレベルを決定する主な要因であり、少なくとも部品のリードタイムを通じて予想される要件の合計をカバーするのに十分な高さに設定する必要があります。これにより、補充部品が到着するのを待っている間、店舗からの継続的な資材需要の継続的なサポートが可能になります。そのことを念頭に置いて、次の質問を自問する必要があります。

- 要求者は、将来の需要について合理的に正確な見積もりを持っていますか?彼らは故障モードと確率の何らかの評価をしましたか?冗長性や資産の重要性の他の側面を考慮に入れていますか?要するに、彼らは真の材料のニーズを予測するために信頼性工学の手法を適用したのでしょうか、それとも単にメーカーまたはベンダーの推奨スペアパーツリストからの推奨を採用したのでしょうか。

- リクエスターはアイテムの入手可能性を理解していますか?彼らはベンダーが誰でどこにいるのか知っていますか?彼らは宣伝されたリードタイムとベンダーの信頼性を知っていますか?

- 要求者は、提供することになっている情報と、それが補充システムでどのように使用されるかさえ知っていますか?彼らは最小量または安全在庫量を提案することになっていますか?最大数量または再注文数量?

この情報をガイドラインとして求めることには何の問題もありませんが、適切なコンテキストに置く必要があります。在庫レベルとは、大量の部品を棚に置くだけでなく、予想される要件をサポートすることです。したがって、提案された再注文ポイントまたは最小数量に加えて(またはその代わりに)、在庫要求フォームには、一定期間(1週間、1か月、1年など)の需要の見積もりが必要です。次に、購入がリードタイムを検証または短縮し、ベンダーの信頼性を評価する機会を得た後、要求者、信頼性エンジニアリング、店舗、購入、保守、運用を含むすべての主要な利害関係者が最終的な価値について合意に達する必要がありますアイテムの再注文ポイントとして使用されます。

再注文数量

では、再注文の数量を見てみましょう。一度に複数のユニットが定期的に発行される臨時のアイテムを除いて、再注文数量は通常、ベンダーのロットサイズ、経済発注量、または利用可能なスペースによって決定されます。再注文数量は、補充注文の頻度(つまり、のこぎり波グラフの歯の数)を決定します。しかし、さらに重要なことは、各アイテムの平均在庫レベルに影響を与えるため、その在庫の保管と管理に関連する運送費に影響を与えることです。これらは通常、リクエスターが気にしないものであり、気付かない場合もあります。したがって、リクエスターに提案された最大数量または再注文数量を尋ねる代わりに、「一度にいくつ発行されますか?」と尋ねる方が理にかなっています。この情報は、これらの他の外部要因を考慮した後、購入および保管によって適切な再注文数量を推奨するために使用できます。繰り返しになりますが、使用される最終的な価値について、すべての主要な利害関係者の間で合意に達する必要があります。

適切なバランスをとる

各パラメータを個別に調べたので、それらがどのように連携するかについて説明しましょう。部品固有の3つの重要な情報(単価、計画リードタイム、および推定要件)を使用して、オーダーポイントモデルを特定のアイテムに合わせてカスタマイズし、予測される手持ち数量と結果として生じる関連投資を表示できます。再注文ポイントと再注文数量の値の任意の組み合わせから。

次の例は、次のパラメータを持つアイテムの1年間の予測を示しています。

手持ち:16個

再注文ポイント:14個

再注文数量:12個

単価:$ 10.00

計画リード時間:4週間

推定要件:年間100

推定使用量は週に約2回なので、頭の中で計算を行うだけで、14個の再注文ポイントが約7週間分の需要に相当することがわかります。 4週間のリードタイム項目の場合、これは少し保守的すぎる可能性があり、上記の在庫プロファイルが示すように、予測在庫が8個、つまり約4週間の需要を下回ることはありません。一方、以下の関連する投資プロファイルを見ると、この「安全在庫」に拘束される金額は比較的低く、この在庫に関連する運送費は最小限であることがわかります。このような価値の低いアイテムについては少し保守的ですが、それほど大きな問題ではありません。

12個の再注文数量は、約6週間分の需要に相当します。つまり、このアイテムの補充注文は約6週間ごとに生成されます。この多くの要求の注文コストは、予測される投資レベルの運送コストをはるかに超えるため、これは、価値の低いアイテムにはおそらく多すぎます。これが1,000ドルのアイテムである場合、運送費は10ドルのアイテムの100倍になるため、考え方はまったく異なる可能性があります。

次の例は、別のタイプのプロファイルを示しています。このアイテムのパラメータは次のとおりです。

手持ち:1個

再注文ポイント:0個

再注文数量:1個

単価:$ 2,500

計画リード時間:8週間

推定要件:1年に2回

これは、多くの高価でユニークなアイテムに頻繁に使用される典型的なプロファイルです。基本的な前提は、「持っているものを使うときは、もう1つ買う」ということです。シンプルで効果的な戦略のように聞こえますが、在庫プロファイルに表示されるのは、予測される在庫がゼロになるかなりの期間があるということです。これが許容可能なレベルのリスクを表す場合、再注文ポイントと再注文数量はおそらく問題ありません。そうでない場合は、在庫がゼロの期間中の予期しない需要に起因する在庫切れの潜在的な影響を最小限に抑えるために、それらのアドレスを変更する必要があります。

このタイプのツールを使用すると、多くの潜在的な問題をすばやく明らかにできます。サービス関連と投資関連の両方。モデル化すると、各アイテムに独自のストーリーが表示されます。これらは、私たちが見てきたほんの一例です。モデルの目的は、「完璧な」パラメータセットを考え出すことではなく、必要に応じてそれらを調整して、サービスと運送費の健全なバランスとして誰もが受け入れることができる在庫と投資のプロファイルに到達することです。ちなみに、このツールは、新しいアイテムを作成するときだけでなく、最近の使用履歴を使用して既存のアイテムを検証するときにも役立ちます。また、モデルは、一度に複数の数量で使用されるアイテムを投影するように適合させることができます。

重要成功要因

どの理論モデルにも、認識して理解しなければならない仮定があります。まず、オーダーポイントモデルは安定した需要を想定していますが、これは多くの場合そうではありません。第二に、金融業界と同様に、過去の履歴は必ずしも将来のパフォーマンスの指標ではないため、在庫モデリングで使用される推定要件を定期的に検証して、最新の将来の見通しに関するデータが使用されていることを確認する必要があります。

また、他の数学ツールと同様に、現実的な出力を取得するための鍵は、入力の有効性を確保することです。再注文ポイントと再注文数量の値のセットを適切に検証する前に、モデルで使用される他の主要な計画パラメーター、つまり単価と計画リードタイムの正確さを検証することが重要です。

樹木や低木の剪定は、新しい成長を促進し、枯れたり損傷した物質を取り除き、植物の健康を確保するために必要です。同じ理由で、MRO在庫の剪定は、製造工場の長期的な健全性にとっても同様に重要である可能性があります。

どちらも、適切な場所で適切なタイミングで適切なカットを行う必要があります。このモデル使用できるシンプルなツールの1つにすぎません。このモデルを使用した在庫の「剪定」の最も重要な側面は、必ずしも3つで十分か、6つが多すぎるかを判断することではありません。最も重要なのは、すべての主要な利害関係者がプロセスに関与していることです。最終決定がサービスと投資の間の健全なバランスをとることに誰もが同意する(または少なくとも受け入れる意思がある)こと。また、結果が必ずしも計画どおりに進まない場合、グループは、プロセスとパラメータを「誤って」設定した責任のある当事者を特定して罰するのではなく、チームとして再招集してプロセスとパラメータに対処する用意があります。そもそも。

このようなツールを効果的に使用すれば、在庫を管理させるよりも、在庫を管理する方がはるかに優れていることがわかると思います。

この記事は、ライフサイクルエンジニアリングの IMPACTニュースレターに最初に掲載されました。

作者について

CPIMのDougWallaceは、グローバルな企業計画、生産と在庫管理、および材料管理の分野を専門として、サプライチェーンの運用と管理コンサルティングで30年以上の経験があります。ライフサイクルエンジニアリング(LCE)の材料管理の対象分野の専門家として、彼の主な焦点は、調達、倉庫業務、在庫の最適化、および関連するビジネスおよび情報システムの利用におけるベストプラクティスの実装です。彼の連絡先は[email protected]です。

機器のメンテナンスと修理