多くの人がチップブレーカーを備えた超硬工具について考えるとき、彼らは通常、荒加工用の工具を使用しています。チップブレーカーツールはこのようなアプリケーションに最適ですが、他の多くの分野でも利用できます。この投稿では、チップブレーカースタイルのツーリングの他の多くの利点を検証します。 高効率フライス盤(HEM) 高効率フライス盤(HEM)は、CAMソフトウェアを使用して、切削抵抗を低減する高度なツールパスをプログラムします。これらのツールパスは、より高速で送りを実行する(より強力なコアのための)より多くのフルートを備えたより小さなエンドミルを採用しています。この戦略には、軽い半径方向の切り込み

Geospace Technologiesの製造チームは、チタンCNCフライス盤の作業でより良い工具寿命とパフォーマンスの向上を求めていたとき、HarveyPerformanceCompanyと地元のアプリケーションエンジニアであるMikeKanigowskiにヘリカルソリューションエンドミルのダイヤルインを依頼しました。マイクの助けを借りて、リードミルプログラマーのトランキリーノソーサが率いるGeospace Technologiesは、大成功を収め、チタンの機械加工コストを大幅に節約しました。これにより、工具のレパートリーをショップ内のヘリカルの高性能エンドミルに完全にシフトすることができ

ツールが直径1インチのパワーハウスラフであろうと、0.032インチの精密エンドミルであろうと、スロットはツールで最も難しい操作の1つです。スロット加工中は、工具の刃先全体に大きな力と圧力がかかります。その結果、速度と送りが遅くなり、工具の摩耗が増加し、最高の切削工具でも厄介なプロセスの1つになります。 ミニチュアツール(このブログの目的では、直径1/8インチ未満)を使用すると、ゲームが変わります。ミニチュアツールへのアプローチ方法は、スロットに関連しているため、まったく異なります。このような場合、これらの操作に適したツールを選択することが非常に重要です。より大きなツールでの作業に慣れている場

高送りエンドミルは、特殊なエンドプロファイルを備えた高効率フライス盤(HEM)ツールの一種で、チップの薄化を利用して送り速度を大幅に向上させることができます。これらのツールは、非常に低い軸方向の深さで動作するように設計されているため、切削動作はボトムプロファイルの湾曲したエッジに沿って行われます。これにより、いくつかの異なる現象が発生する可能性があります。 リード角が小さいため、切削抵抗の大部分が軸方向にスピンドルに戻されます。カッターを中心軸から押し出す半径方向の力がはるかに少ないため、これはたわみが少なくなります。 下端の湾曲したプロファイルが拡張されると、切りくずが薄くなり、積極的な送

高精度機械加工は、特に医療、歯科、金型工具および金型、半導体製造などの産業が成長するにつれて、長年にわたって人気が高まっているサブトラクティブ製造のサブセットです。一部のジョブでは、非常に小さい直径(.001インチまで)と超精密な公差が必要になる場合があります。このミニチュアのツーリングでは、大型のエンドミルで発生する一般的な問題がミニチュアツーリングアプリケーション内で拡大するため、機械工は他の方法とは異なる機械加工方法を利用する必要があります。ツールが仕事を生き残るためには、速度と送りが重要になります。 ミニチュアツールで破損が発生する場所 ミニチュアツールで破損が発生した場合、ツ

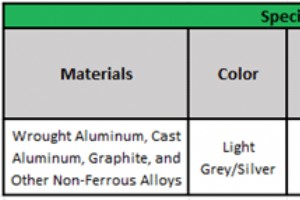

高シリコンアルミニウム、研磨銅合金、その他の非鉄およびアルミニウム合金などの難しい材料の加工に関しては、性能を向上させ、工具寿命を延ばすコーティングを見つけるのは難しい場合があります。アルミニウムベースの材料で機械加工する場合、機械工は鋭い刃先が必要なため、コーティングされていない工具を選ぶことがよくあります。コーティングされていないツールを使用すると、可能な限り鋭いエッジが得られる場合がありますが、HelicalのN plus コーティングは摩耗に対抗し、エッジをより長くシャープに保つのに役立ち、スピンドルで勝ち、競争力のあるエッジを獲得することができます。 ヘリカルソリューションのN

コロラドを拠点とする時計メーカーのVorticWatchCompanyは、Fusion 360とHaasのマシンを使用して、旧式のアメリカ第二次世界大戦時代の懐中時計を非常に望ましい腕時計に変換しています。歴史愛好家、コレクター、相続人、愛好家は、世界中のどこからでも懐中時計をVorticに送ることができ、Vorticはそれらをサービスとして腕時計に変えます。定期的なプロジェクトに加えて、毎年、Vorticは懐中時計を回収して、限られた数の復員軍人の日の腕時計を製造しています。同社はこれらの収益のかなりの額を、米国の退役軍人が新しいスキルを習得するのを支援する非営利団体であるVeteransW

アディティブマニュファクチャリングは、PEEKのような高性能熱可塑性プラスチックから、チタンのような航空宇宙対応金属まで、幅広い材料で使用できます。 ただし、エンジニアが2つの異なる材料の特性を組み合わせたい場合があります。これを行うための最良の方法のひとつは、複合材料を使用することです。 。 FDMやSLS(および新しいテクノロジー)などのプロセスで使用される複合材料には、通常、ベースの熱可塑性材料が含まれています。 および補強要素 炭素繊維など。補強材を統合する方法と同様に、2つの要素間の比率は変化する可能性があります。 3D印刷技術が向上し続けるにつれて、3D印刷可能な複合材料の使用

放電加工(EDM)は、非常に硬い材料の切断に優れた、従来とは異なるサブトラクティブ製造プロセスです。 通常の機械加工とは異なり、EDMは接触することなく金属を切断できます。これは、金属ワークピースから材料を侵食する電気火花を生成することによってこれを行います。 EDMはすべてのアプリケーションに適しているわけではありませんが、機械工の武器に欠かせない武器です。 EDMにはいくつかのバリエーションがあり、主な2つはシンカーEDMとワイヤーEDMです。この記事では、これら2つの機械加工プロセスの違いを見て、それぞれの典型的なアプリケーションに注目します。 放電加工とは何ですか? 放電加工

機械加工の製造工程 金属やプラスチックを切断するための用途が広く効果的な手段です。厳しい公差で非常に細かいディテールを作成でき、プロトタイプや部品の小さなバッチを作成するのに非常に費用効果があります。 ただし、機械加工はすべての材料で同じように機能するわけではありません。プロセスは強力な回転する切削工具を使用するため 材料の一部を取り除くには、材料が切削工具が貫通できるように十分に柔らかくなければなりません。そうしないと、工具自体が損傷し、部品の品質が低下します。ただし、柔らかすぎると、材料が切削工具と接触すると望ましくない方法で変形し、反りが発生して効果のない部品になります。 切削工具で

デジタル3Dファイルはエンジニアのやり方を変えました メーカーと協力する 。エンジニアは、CADソフトウェアを使用して部品を設計し、デジタルファイルを製造業者に送信し、CNC機械加工などのデジタル製造技術を使用して、製造業者にファイルから直接部品を作成させることができるようになりました。 デジタルファイルによって製造がより速く簡単になりましたが、製図の技術に完全に取って代わったわけではありません。 、つまり、詳細な注釈付きのエンジニアリング図面の作成 。これらの2D図面は、CADに比べると時代遅れに見えるかもしれませんが、それでも部品設計に関する情報、特にCADファイルでは簡単に伝えられない

3ERPのポリウレタン鋳造サービス 射出成形よりもはるかに低コストでプラスチック部品の小さなバッチを作成できます。これらの高品質のプロトタイプは優れた表面仕上げを備えており、大量生産された成形部品への道を提供することができます。 ただし、多くの製品設計者はポリウレタン鋳造に慣れていないため、マスターパターンの作成とプラスチック鋳造自体の両方について、独自の一連の設計上の考慮事項が必要になります。ポリウレタン鋳造部品の設計は、射出成形部品の設計と同じではないため、設計者はCAD設計にとらわれる前にプロセスに精通している必要があります。 この記事では、ポリウレタン鋳物の設計方法に関する情報を提

エンジンブロックからドアハンドルまで、ダイカストは、大小の部品に適した、高速で正確で再現性のある金属製造技術です。ダイカスト部品は優れた表面仕上げを備えており、このプロセスはさまざまな非鉄金属と互換性があります。 ダイカストに関連する初期費用が高いため、このプロセスは通常、大量生産に使用され、製造規模が高い機械および工具の費用を補います。大量注文を行う顧客と協力することはダイカスト会社の経済的利益のためであるため、ダイカストのプロトタイプと少量生産の実行は入手が困難です。ただし、3ERPは現在、小規模なダイカスト注文を希望するお客様に独自のダイカストソリューションを提供しています。 この記

「射出成形のコストはいくらですか?」は、このテクノロジーの採用について疑問に思っている人々からよく寄せられる質問です。 射出成形は、今日非常に人気のある製造プロセスであり、いくつかの部品やコンポーネントの作成に使用されます。そのため、製造業でこのプロセスを検討する前に、射出成形のコストについて学ぶことが重要です。 この記事では、射出成形のコストについて詳しく調べます。私たちが提供する情報を使用して、これらのコストに影響を与える要因について学習します。 このガイドを読んだ後、特定の要件に対して射出成形にかかる正確な製造コストを評価できます。 すぐに問題の核心に入り、射出成形の費用を知りま

パッティンググリーンの状態を維持することは、ゴルフのラウンドを成功させるために不可欠です。 CNC機械加工の3D印刷を使用して作成されたカスタムゴルフディボットツールは、ゴルフ体験をパーソナライズしながらパッティングゲームを改善するための優れた方法です。 ゴルフほど競技場の状態に依存しているスポーツはほとんどありません。アメリカンフットボール、サッカー、フィールドホッケー、野球などのスポーツでは、プレーヤーは、走り回っている他のプレーヤーによって表面が荒れることを期待しています。ここにいくつかのディボットがあり、迷惑になる可能性がありますが、試合の結果に大きな影響を与えることはありません。

CNCフライス盤は、今世紀で最も印象的な技術の進歩の1つです。 ほとんどの人は正確な物理的印刷を作成する方法として3D印刷に精通していますが、CNCフライス盤は長い間使用されており、今日でも広く使用されています。 エレクトロニクス業界での幅広いアプリケーションから製造会社による一般的な使用まで、テクノロジーは依然として急速に成長し、進化しており、ますます多くの企業がその有効性を発見しています。 したがって、CNC機械加工が楽器製造などの新しい産業に拡大する中で、技術自体が2025年までに1,000億ドルの産業になると推定されることは驚くべきことではありません。 それでも、CNCフライス

射出成形は、プラスチック部品の大量生産のための頼りになる製造プロセスです。成形プロセスの中心となるのは、プラスチック射出成形機です。これは、射出ユニットとクランプユニットの2つの部分で構成される大型の機械です。 射出成形プロセスは、高速、正確、再現性が高く、大量に非常に費用対効果が高くなります。これは、自動車、消費財、包装、電化製品、および産業部門などの分野で無数のメーカーによって使用されています。高速プロセスとしてのその価値は、耐久性のある金属工具または金型の使用にあります。金型が製造されると、プラスチックの各「ショット」のサイクルタイムはわずか30秒かかる場合があります。 ただし、金

パソコンなどの電子機器は、操作時に発熱します。電気はデバイスのさまざまなワイヤやコンポーネントを通り、抵抗に遭遇します 進むにつれて、この抵抗は熱を生成します 、デバイスの温度を急速に上昇させます。 チェックしないままにすると、この熱はデバイスに壊滅的な結果をもたらす可能性があります。中央処理装置(CPU)などのコンポーネントは壊れやすく、極端な高温に耐えることができません。したがって、過熱は誤動作や永久的な損傷につながる可能性があります。 幸いなことに、多くの電子および機械装置は、ヒートシンクを使用してこの問題を防ぎます。 (またはヒートシンク):熱を放散する特殊なコンポーネント デバイ

3Dプリントはどのくらい正確ですか?その質問への答えは、3Dプリントの種類テクノロジーなど、多くの要因によって異なります。 、モデルの品質 3Dプリンター、3D印刷素材 、デザインの複雑さと実用性 、およびユーザー定義の印刷パラメータ 。 3Dプリンターは無数の可動部品や材料に依存しているため、このプロセスで100%正確な部品が製造されることはありません。 (いずれも 製造プロセス。)ただし、積層造形のユーザーは、精度を向上させるための措置を講じることができます。 印刷プロセスの概要を説明し、最終的にはより優れた3D印刷部品を作成します。 この記事では、一般的な3D印刷部品の寸法精度、技術

亜鉛メッキは、亜鉛のコーティングを追加するプロセスです。 鋼の表面に または鉄 。亜鉛は犠牲コーティングとして機能するため、下にある鋼や鉄を保護し、金属部品の寿命を延ばすことができます。 しかし、亜鉛メッキはいくつかの方法で実行できる複雑なプロセスです。溶融亜鉛めっきや熱拡散亜鉛めっきなど、さまざまな形態の亜鉛めっきが存在し、これらのバリエーションには独自の長所と短所があります。したがって、プロトタイピングまたは製造プロジェクトに組み込む前に、さまざまな形態の亜鉛メッキを理解しておくと役立ちます。 亜鉛メッキされた金属は、あなたが思っているよりも一般的です。建物の骨組み、金属製のベンチ、バ

CNCマシン