表面増強ラマン分光法のためのITOフィルムの電気分解からの大面積でパターン化可能なナノドットアレイ

要約

パターン化可能なナノ構造を備えた大面積デバイスの製造は、光学または電気デバイスの実際のアプリケーションにとって重要です。この作業では、金属酸化膜の電解反応を介して大面積ナノドット(ND)アレイを準備するための簡単で環境に優しい方法について説明します。印加電圧、電解時間、インジウムスズ酸化物(ITO)層の膜厚を調整することにより、さまざまなサイズと形態のNDを得ることができます。表面増強ラマン分光法(SERS)に適用された水滴媒体下で、厚さ25nmのITOフィルムを150Vで1.5分間電気分解することにより、サイズが50〜60nmの高密度NDを得ることができます。銀の薄層を堆積させた後。最適化されたND構造を持つSERS基板は、5×10 -12 までの検出限界でローダミン6G(R6G)の高感度検出を示します。 M.1.12×10 6 のエンハンスメントファクター(EF) および6.79×10 5 それぞれ4-メチルベンゼンチオール(4-MBT)とR6Gの特性評価で達成されています。追加のフォトリソグラフィーステップにより、NDアレイの複数の領域を1つの基板上に作成できるため、異なる分子を含むさまざまなサンプルを一度に同時に検出できます。このような方法は、迅速、簡単、パターン化可能、環境にやさしいため、ポイントオブケア、環境モニタリング、空港のセキュリティ分野でのアプリケーション向けに、さまざまな分子を現場で迅速かつ同期的に測定するのに適しています。

はじめに

表面増強ラマン散乱(SERS)は、銀電極の粗い表面から数十年前に観察されました[1]。 SERSのメカニズムを理解するだけでなく、実用化するために広く研究されてきました。 SERS基板の2つの古典的なシリーズ、自己組織化コロイド材料とナノ加工構造が開発されました[2]。 Ag、Au、Cuなどの硬貨金属のナノ粒子がSERS研究用に合成されています[3、4]。ナノ粒子システムは使いやすいですが、再現性と再現性がなく、感度が比較的低くなっています[5、6]。電子ビームリソグラフィー[7、8]、レーザー干渉リソグラフィー[9、10]、集束イオンビームリソグラフィー[11]、ナノスフェアリソグラフィー[12]、およびナノインプリントリソグラフィー[13]によって製造されたナノ構造は、優れた再現性を備えた高い信号増強を示しています。 。しかし、これらのナノファブリケーション技術は高価な機器を必要とし、ウルトラクリーンルームのような環境を制限します。製造プロセスも遅いです。

SERSは、水の中断なしに水性媒体での分子センシングと識別に直接使用できるため、小型の二分子センシングに広く適用されています[14、15、16]。より良い、より広いアプリケーションのために、SERSマイクロアレイ基板の簡単で迅速な製造は、特にポイントオブケア技術(POCT)と安全監視のアプリケーションのために、さまざまな分子の同時検出のために依然として非常に必要とされています。コロイド粒子アセンブリとナノファブリケーション技術はどちらも、さまざまな種類の化学物質または高エネルギー消費を伴います。たとえば、それぞれ粒子合成およびドライエッチングプロセス用の特殊な化学物質またはガス、および高度な層ごとの設計と堆積のための高エネルギー消費です。プロセス中に、有機、酸、塩基、重金属イオン、有毒なエッチャントガスなど、さまざまな環境にやさしい汚染が発生します。

ITOフィルムは、標準的な金属蒸着技術を介して作成でき、その透明性と低コストにより、導電性基板としてラボや業界で広く利用されています。 Gao etal。は、ITOフィルムがNaOH溶液中で陰極分極下でインジウム(In)ドットに変換される可能性があることを報告しています[17]。

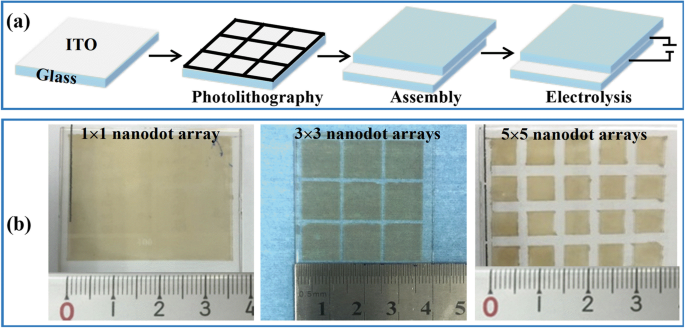

この作業では、水中のITOフィルムを1ステップで直接電気分解することにより、ガラス表面にNDを作成することにより、よりシンプルで、より速く、より環境に優しい技術を提案し、検証します。追加のフォトリソグラフィープロセスにより、NDアレイは、パターン化された複数の分離された領域で作成できるため、1つの基板上にさまざまなタイプの分子を含む複数のサンプルを同時に測定できます。電気分解は、水環境/中程度の低電圧で穏やかな条件下で行われます。

材料と方法

材料と試薬

ITOガラス(厚さ1.1mm)はLuoyang Longqian Glass Co.、Ltd。(Henan、China)から購入し、ITOの厚さは25、50、100、200 nmで、93.52、31.05、15.86の二乗抵抗に対応します。それぞれ6.97Ω/ sq。フッ素ドープ酸化スズ(FTO)ガラス(厚さ2.2 mm)は、Yaoke Photoelectric Co.、Ltd。(Jiangsu、China)から購入しました。FTOの厚さは400 nm、シート抵抗は10.85Ω/ sqです。脱イオン(DI)水(25°Cで18.25MΩcm)は、Milli-Q Plus浄水システム(Sichuan Wortel Water Treatment Equipment Co.、Ltd.、Sichuan、China)を使用して調製しました。エタノール(Damao Chemical Reagent Factory、中国天津)とアセトン(Zhiyuan Chemical Reagent Co.、Ltd。、中国天津)を使用してITOガラスを洗浄しました。フォトレジストSUN-120Pは、ITOのパターン化のためにSuntific Microelectronic Materials Co.、Ltd。(Shandong、China)から購入しました。 4-メチルベンゼンチオール(4-MBT、98%)、2-メルカプトエタンスルホン酸ナトリウム(MESNa、≥98.0%)、および塩酸ドーパミンはすべてSigma-Aldrich(セントルイス、ミズーリ州、米国)から購入しました。ローダミン6G(R6G、98.5%)は、J&K Scientific(北京、中国)から購入しました。水酸化カリウム(KOH、GR 95%)およびメラミン(99%)は、アラジン(上海、中国)から購入しました。 D-(+)-グルコース(99%)は、Alfa Aesar(上海、中国)から購入しました。メチレンブルー(AR)、尿素(AR、≥99.0%)、およびリン酸(AR、85%)は、Damao Chemical Reagent Factory(Tianjing、China)から購入しました。ホルムアルデヒド溶液(AR、37〜40%)、リン酸二水素ナトリウム二水和物(AR、≥99.0%)、およびリン酸水素二ナトリウム十二水和物(AR、≥99.0%)は、広州化学試薬工場(中国、広州)から購入しました。すべての化学物質は受け取ったままの状態で使用されました。

水中でのITOフィルムの電気分解

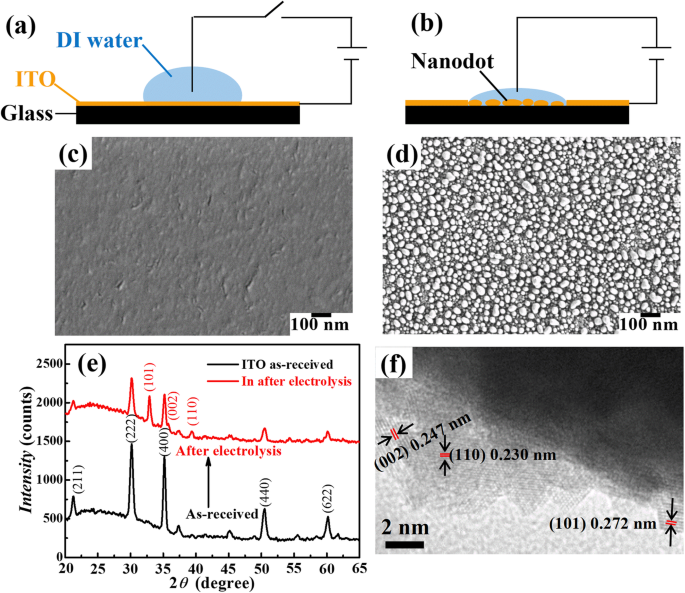

ITOガラス基板を最初にアセトン、エタノール、およびDI水で順次切断および洗浄し、各プロセスを15分間続けた後、DI水で完全にすすぎ、窒素ブローを使用して乾燥させました。図1に製造プロセスの概略図を示します。電気分解媒体として一滴のDI水をITO表面に滴下した。図1aに示すように、ウルフラム(W)ワイヤーを液滴に挿入して正極に接続し、ITOフィルムを電源(PSW800-1.44、GWINSTEK、台湾、中国)の負極に接続しました。水に電圧を印加すると、ITOが電気分解され、水媒体領域内にIn NDが形成されました(図1b)。

ITOフィルムの電気分解からのInNDs形成の概略図。 a 電圧を印加せずにITOフィルム上に立っている水滴の初期状態。 b 電圧が印加されたときに水で覆われた領域にNDが形成されます。 c a に対応する無傷のITOフィルム表面のSEM画像 。 d b に対応する形成されたNDのSEM画像 (ITO膜厚25nmで1.5分間150Vの印加電圧)。 e 電気分解前後のITOフィルムのXRDスペクトル。 f 得られたInNDのTEM画像

さらに、ITOフィルムは、マイクロメートルからセンチメートルの範囲のさまざまな領域に簡単にパターン化できます。 ITOフィルムは、NDからなるさまざまな孤立した領域を備えたアレイにパターン化して、1つの基板上に複数の機能領域を実現することもできます。これは、高スループット/複数の検出デバイスにとって非常に重要です。パターン化されたNDアレイを形成するには、3.5×3.5 cm 2 ITOガラス表面は、フォトリソグラフィープロセスを介して正方形の領域を分離するようにパターン化されました。その後、グリッドパターンのITO基板と平坦なITO基板を向かい合わせに接合して、厚さ200μmのプレス接着剤フレームでシールし、DI水を満たした並列デバイスを形成しました。フラットITOとパターン化ITOは、それぞれ電力供給業者の正極と負極に接続されました。この方法は、大面積でパターン化されたNDアレイの作成に非常に適していました。

SERS測定

印加電圧、電解時間、ITO膜厚を調整することで、NDのサイズと密度を変えることができます。形成されたNDは通常、数十から数百ナノメートルが密接に配置され、ナノギャップを形成していました。次に、Agの薄層を堆積させることによってSERS基板を取得しました(PD400、武漢PDVACUUM Technologies Co.、Ltd。、武漢、中国)。

このようなSERS基質の感度を特徴づけるために、ラマンスペクトルをレニショーinViaラマン顕微鏡(レニショー42 K846、レニショー株式会社、英国)を使用して測定しました。 SERS基板を分析物溶液に1時間浸漬した後、対応する溶媒を使用して1分間完全にすすぎ、純粋な窒素ガスでブロー乾燥しました。次に、乾燥したSERS基板をラマン顕微鏡のステージに置いて測定しました。パワーが約0.14mWの532nmレーザーを、50倍の対物レンズ(開口数、NA =0.5、ライカ)を通してサンプルに焦点を合わせました。基板上のレーザースポットの直径は1.30μmでした。弾性散乱レーザー励起は、エッジフィルターで除去されました。各ラマンスペクトルは、10秒の蓄積時間で収集されました。

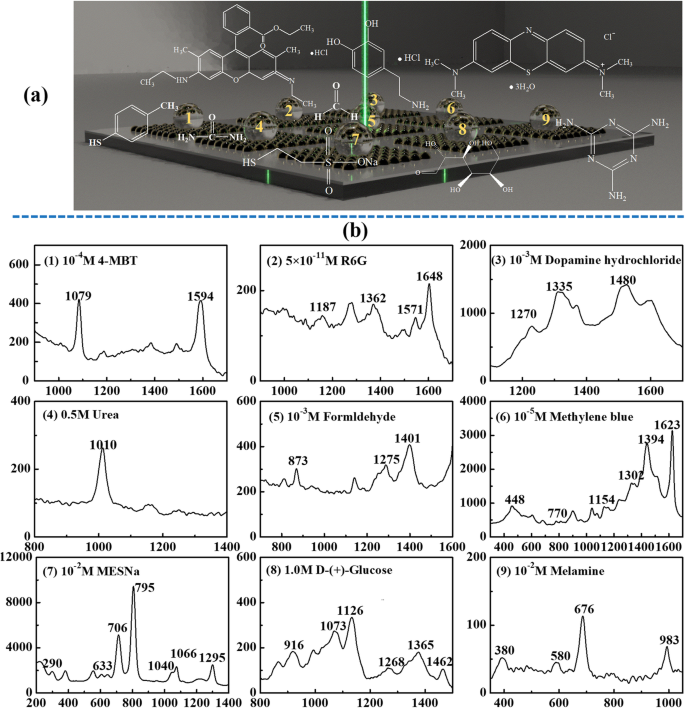

さらに、汎用性と迅速な検出を評価するために、4-MBT、R6G、塩酸ドーパミン、尿素、ホルムアルデヒド、メチレンブルー、MESNa、d-(+)-グルコース、メラミンの9つのプローブ分子を選択して、調製したSERS基質の特性を調べました。複数の分子の同時測定。 4-MBTとメチレンブルーをエタノールに溶解した。 MESNaをリン酸緩衝液で調整したpH2.7のDI水に溶解しました。 d-(+)-グルコース溶液は、pH7.5のリン酸緩衝液を使用して調製しました。残りのすべてのサンプル溶液は、DI水に溶解して調製しました。測定ごとに、3.0μLの調製溶液の液滴を基板上にすばやく滴下し、ラマンスペクトルをすぐに記録しました。分析物の濃度は10 -4 でした 、5×10 -11 、10 -3 、0.5、10 -3 、10 -5 、10 -2 、1、および10 -2 Mは、それぞれ4-MBTエタノール溶液、R6G水溶液、塩酸ドーパミン溶液、尿素水溶液、ホルムアルデヒド溶液、メチレンブルーエタノール溶液、MESNa溶液、d-(+)-グルコース溶液、およびメラミン水溶液を表します。すべての測定は、ラマン装置(Finder Insight、Zolix Instruments Co.、Ltd。、北京、中国)を使用し、波長532 nm、出力2.5mWの励起レーザーを使用して直ちに実行されました。直径10μmのレーザービームは、50倍の対物レンズ(NA =0.55)を通してサンプルに焦点を合わせました。各ラマンスペクトルは0.3秒/時間収集され、10倍の累積がありました。

その他の特性

製造された基板の形態は、5 kVの加速電圧で電界放出走査型電子顕微鏡(FE-SEM)(ZEISS-Ultra 55、Carl Zeiss AG、ドイツ)を使用して特徴づけられました。透過型電子顕微鏡(TEM)測定は、JEM-2100顕微鏡(JEM-2100HR、JEOL、日本)を使用して実施された。ナノドット(ナノ粒子)をこすり取り、DI水に分散させた。化学組成は、FE-SEMに装備されたエネルギー分散型分光器(EDS)とCuKá放射線源を装備したX線回折(XRD)(X'Pert PRO、PANalytical、オランダ)をスキャンレートで使用して分析されました。 0.04°/ s、および回折角(2 θ )20から65°まで。分光計(USB 2000 +、Ocean Optics、USA)を使用して、440〜650nmの波長範囲で吸収スペクトルを記録しました。

結果と考察

水媒体中でのITOフィルムの電気分解によるナノドットの形成

透明導電性基板としてのITOフィルムは、発光デバイス(LED)[18]、ディスプレイ[19]、太陽電池[20]などのオプトエレクトロニクスデバイスに広く適用されています。一般に、ITO腐食は電子デバイスアプリケーションにとって有害です。一方、ここでは、電解反応によって引き起こされるITO腐食を利用して、密集したNDを形成し、SERSアプリケーションに使用します。電気分解によって誘発されたND形成の概略図を図1a、bに示します。電気分解前のITOフィルム表面は平坦で透明でした(図1c)。一般的に、ITOはIn 2 で構成されています O 3 およびSnO 2 さまざまな割合で。追加ファイル1:図S1に示すように、ITOの組成を特徴づけるためにEDSが実行されました。一定期間の電気分解反応の後、ITO表面は乾燥後に半透明で黄色になりました。 SEMの特徴から、ガラス表面に密集したNDがガラス表面に形成されていることがわかりました(図1d)。図1eのXRD測定は、電解後に3つの新しいピークが現れたことを示しています。これは、In元素の(101)、(002)、および(110)結晶面に対応します。ただし、ITOのピークは低くなりました。図1fのTEM画像は、形成されたNDがIn材料であることを確認しています。

ITOフィルムは、結晶とアモルファスの両方の形態を持ち、通常はナノスケールの表面粗さを持つ金属酸化物材料です[21]。 ITOはNaOHによって腐食されてInナノ粒子を形成する可能性があることが報告されています[17]。 ITOフィルムに電圧を印加すると、カソードとアノードの間で電子が移動します。したがって、カソードとアノードでの電気化学反応は、式(1)で表すことができます。 (1)および(2):

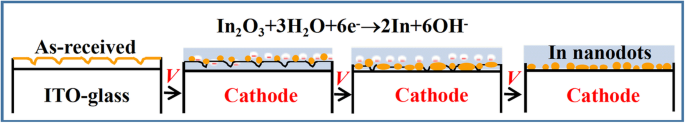

$$ \ mathrm {Cathode}:{\ mathrm {In}} _ 2 {\ mathrm {O}} _3 + 3 {\ mathrm {H}} _ 2 \ mathrm {O} +6 {\ mathrm {e}} ^ { -} \ to 2 \ mathrm {In} +6 {\ mathrm {O} \ mathrm {H}} ^ {-} $$(1)$$ \ mathrm {Anode}:4 {\ mathrm {O} \ mathrm {H}} ^ {-} \ to {\ mathrm {O}} _ 2 + 2 {\ mathrm {H}} _ 2 \ mathrm {O} +4 {\ mathrm {e}} ^ {-} $$(2 )。したがって、ND形成プロセスを図2に示すことができます。最初は、電気分解反応はITO表面全体で均一です。しかし、ITOフィルムは完全に均質ではなく、特にアモルファスITOフィルムの場合、通常のITO製造プロセスに従って膜厚の変動が存在します[22]。したがって、時間発展に伴い、より高い電界強度とより薄い厚さに応じて、より薄い領域がより速く消費されて欠陥が形成されます。水中で飽和濃度に達した後、還元されたIn原子が蓄積し始め、表面にNDを形成します。電気分解の間、明らかな透明性と色の変化が一定期間後に観察された。デウェッティングプロセス中の界面張力効果によると、大量のNDが表面に形成されました。このような方法は、特定の処理や化学薬品を必要とせずに、電圧を印加した水媒体で実現されるため、環境に優しい技術と見なすことができます。

ITOフィルムの電気分解によるInNDの形成プロセスの概略図

電気分解パラメーター:反応時間、印加電圧、ITO膜厚

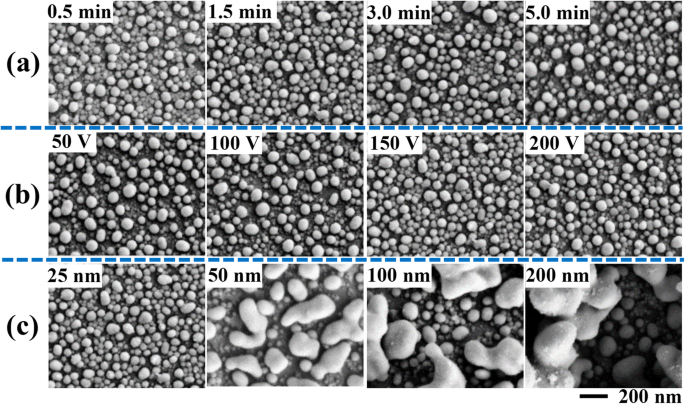

NDのサイズと密度は、ITOの膜厚と反応速度に関係しています[23]。この作業では、反応時間、印加電圧、ITO膜厚の有効な要因をすべて調査して、ND形成プロセスを見つけました。このようにして、実験パラメータを最適化して、高感度のSERS基質を調製することができます。図3aは、さまざまな反応時間で150 Vの印加電圧でガラス(厚さ25 nmのITO)上に得られたNDのSEM画像を示しています。これは、図3aの左から右への画像に示されているように、連続ITOフィルム(図1c)からフィルムに埋め込まれた小さなND、粗いND、滑らかなND、および立っている分離されたNDへの連続的な形成プロセスを明らかに示しています。 、 それぞれ。形態とサイズのこの段階的な変化は、ITOフィルムの電気分解反応と拡散律速ND形成プロセスによって理解できます。

a を変化させることによるさまざまな実験条件下でのNDの製造 反応時間、150Vの一定の印加電圧および25nmのITO膜厚で、 b 印加電圧、25 nmの一定のITO膜厚、1.5 minの反応時間、および c 一定の印加電圧150V、反応時間1.5分でのITO膜厚

当初、ITOフィルムはフィルム表面で反応し始めました。通常、薄い領域全体の電界強度は高くなります。したがって、初期反応速度は速くなります。その結果、生成されたIn原子が蓄積してNDを形成する薄い点(領域)から連続膜に欠陥が形成されます。この段階では、形成された小さなNDはまだ欠陥領域にあり、ITOフィルムに囲まれていました。反応時間の増加に伴い、ITO材料のほとんどが還元され、表面にInNDが形成されました。反応時間が0.5分に達すると、大量のNDが形成され、ITOフィルムに埋め込まれました。反応時間が1.5分に増加すると、NDのサイズと密度が増加し、ND間のギャップが減少しました。さらに反応時間を3.0分と5.0分に増やすと、得られたNDは大きく丸みを帯び、ND間のギャップも大きくなりました。電気的測定は、ND領域が導電性ではないことを示しました。これは、分離されたNDが継続的な相互接続なしで取得されたことを意味します。図3aのSEM画像から、1.5分の反応時間で、形成されたNDは比較的均一なサイズであり、密接に配置されていることがわかりました。ギャップが小さいということは、通常、より強力な電磁的強化を意味します。したがって、さらなる実験のためにSERSサンプルを準備するために1.5分が選択されました。

その後、形成されたNDのサイズと密度に対する印加電圧の影響を調査しました。この実験では、厚さ25 nmのITOを備えたITOガラスを選択し、さまざまな印加電圧で1.5分間電解反応を行いました。図3bに示すように、形成されたNDの密度は印加電圧とともに増加しました。 50および100Vの低電圧では、形成されるNDの量は少なかった。したがって、同じ地域では、その密度は低く、明らかに互いに分離されていました。印加電圧を150Vと200Vに上げると、より多くのNDが形成され、密集したパターンを示しました。再現性のあるラマンスペクトルを高感度で取得するには、均一なサイズと高密度が不可欠です。したがって、SERS基板の準備に最適な印加電圧は150Vに設定されました。

図3cは、25、50、100、および200nmのITOフィルムから150Vで1.5分間の電解反応によって形成されたSEM画像NDを示しています。 25 nmのITOフィルムの場合、50、100、および200 nmの厚さの他の3つのITOフィルムと比較して、より高密度でより均一なNDが観察されました。報告されているように、導電性基板の表面粗さと抵抗率はその結晶化度に影響を与えます[22]。通常、表面粗さは膜厚とともに増加します。より薄いITOフィルムからのより均一なNDは、欠陥の少ないより平坦な表面に起因していました。したがって、最も薄いITOフィルムは最も低い粗さを示し、最も均一なNDをもたらしました。一方、ITO膜の抵抗率は、初期のInND形成プロセスに影響を与えます。二乗抵抗は、ITO膜厚が25、50、100、200 nmの場合、それぞれ93.52、31.05、15.86、6.97Ω / sqでした。これは、同じ印加電圧で、ITO薄膜の両端に低い電流が得られたことを意味します。その結果、薄膜上でゆっくりと穏やかな反応が達成されました。これは、より薄いITOフィルムからより均一で高密度のNDが形成されたという実験結果と一致しています。これらの結果に基づいて、SERSアプリケーション用のNDを準備するための実験パラメータは、ITO膜厚25 nm、印加電圧150 V、電解反応時間1.5分になるように選択されました。さらに、FTOフィルムは電気分解にも適用されています。追加ファイル1:図S2に示すように、電気分解後に形成されたマイクロ粒子とナノ粒子。これは、そのような電気分解反応がさまざまな条件で他の金属酸化物膜にも適用可能であり、他の用途の可能性があることを示唆している可能性があります。

SERSの特性評価

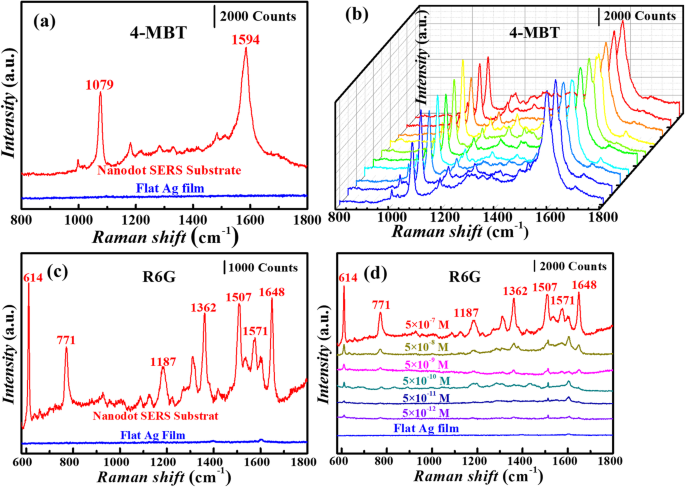

高密度NDを備えた作製された基板のSERS効果を評価するために、4-MBTがプローブ分子として選択されました。これは、その少量の十分に特徴付けられたピークと大きなラマン断面積のためです[24]。得られた基板上に(上記のように最適化された条件下で調製された)Agの薄層が高密度NDで堆積された。追加ファイル1のSEM画像:図S3a–cは、Ag層の厚さがそれぞれ30、77、および160nmの場合のAgで覆われたNDの形態を示しています。 Ag層の厚さを変えることにより、ND間のギャップが減少しました。最高の平均ラマン強度は、77 nmのAg厚さで得られました(追加ファイル1:図S3d)。

図4a、bは、最適化された条件下で調製され、77nmの堆積Agで覆われたInNDを使用した基板上の詳細なSERS特性を示しています。参照サンプルは、77 nmのAg膜をITO(25 nm)ガラスに直接蒸着することによって準備されました。ラマン信号は、参照基板と比較して、NDSERS基板で大幅に増強されました。 1079および1594cm -1 での4-MBT分子の2つの主要な特徴的なピーク NDSERS基板上ではっきりと観察されました。 1079 cm -1 ピークは、フェニル環呼吸モード、C–H面内曲げ、およびC–S伸縮の組み合わせを表します。 1594 cm -1 のピーク フェニル伸縮運動(8a振動モード)[25]に起因する可能性があります。

a 10 -4 のラマンスペクトル 最適化された条件下で調製されたNDを含むSERS基板上のM4-MBT。 b 10 -4 の10ラマンスペクトル ラマン装置のステージ上で基板をランダムに動かすことにより、SERS基板上に収集されたM4-MBT。 c 5×10 -7 のラマンスペクトル 準備されたSERS基板上のMR6G。 d 5×10 -12 の濃度のR6Gのラマンスペクトル 、5×10 -11 、5×10 -10 、5×10 -9 、5×10 -8 、および5×10 -7 SERS基板上のM。参照基板は、裸のITO(25 nm)フィルム上に77nmのAgを堆積することによって準備されました。

準備されたNDSERS基板の広い領域にわたる相対的な均一性を調査するために、ラマン装置のステージ上でサンプルをランダムに移動することにより、同じ基板上で10回の測定が実行されました。図4bは、測定されたラマンスペクトルを示しており、4-MBTの各特徴的なピークに対して比較的一貫した信号強度を示しています。 1594 cm -1 でのラマン強度の相対標準偏差(RSD) は約4.1%であり、この提案されたプロセスによって調製されたSERS基板の高い信号再現性を示しています。

さらに、R6Gは、SERS基板の信頼性と感度を実証するためにも選択されています。図4cは、準備されたままのNDSERS基板と参照Agフィルムで測定されたラマンスペクトルを示しています。 R6Gの特徴的なピークは、614、771、1187、1362、1507、1571、および1648 cm -1 で観察されました。 。 614、771、および1187 cm -1 のピーク それぞれ、C–C–Cリングの面内曲げ、C–H面外曲げ、およびC–O–C伸縮振動に起因します。そして、1362、1507、1571、および1648 cm -1 のピーク 芳香族C–C伸縮振動に関連しています[26]。

図4dは、5×10 -12 の範囲の濃度のR6G水溶液で調製されたままのNDSERS基板のラマンスペクトルを示しています。 〜5×10 -7 M. R6Gのラマン強度は、R6G濃度の減少とともに明らかに減少しました。 R6Gの特徴的なピークは、5×10 -12 という低いR6G濃度でも明確に識別できました。 M、製造されたNDSERS基板の高感度を示します。調製したND基質のSERS効果を定量的に特徴づけるために、増強係数(EF)を計算しました。 4-MBTおよびR6Gの純粉末のラマンスペクトル(追加ファイル1:図S4)、およびEF計算の詳細情報(追加ファイル1:図S5)は、補足情報に示されています。 4-MBTおよびR6GのEFは、1.12×10 6 と計算されました。 および6.79×10 5 1079および1648cm -1 の特徴的なラマンピークで 、 それぞれ。さらに、追加ファイル1:図S6に示すように、MESNaのラマン断面積が小さい分子[27]もSERS測定に使用されており、信頼性の高いSERS効果を示しています。

一般に、SERSの増強は、電磁(EM)および化学的(CM)効果からもたらされる可能性があります[28]。追加ファイル1:図S7は、77nmのAgフィルムでコーティングされたND基板の吸収スペクトルを示しています。参照基板は、裸のITO(25 nm)フィルム上に77nmのAgを堆積することによって準備されました。 NDs基板は、25 nmのITO膜厚、150 Vの印加電圧、および1.5分の電解反応時間の最適化された実験パラメータの下で製造されました。励起波長が表面プラズモン共鳴(SPR)のピークと同じかそれに近い場合、電磁プラズモン結合が起こり、強力なSERS増強が誘導されます[29]。 NDs SERS基質のSPRピークは約453nmにあり(追加ファイル1:図S7)、これは実験で使用した532nmの励起波長に近い値です。したがって、SERS増強は、主にND間のギャップ間の「ホットスポット」による電磁増強に起因します。 EMエンハンスメントをさらに調査するために、有限差分時間領域(FDTD)シミュレーションを実行して、NDのギャップ間の電界を調査しました。相対的な総電界の結果は、追加ファイル1:図S8に示されています。シミュレーション結果は、電界強化が主にND間のギャップで発生することを示しています。最大係数3.0は、フィールドエンハンスメント| E | 2 を表します。 10 3 10 6 のEFに対応します 、これは実験結果とよく一致しています(1.12×10 6 1079 cm -1 で 4-MBTおよび6.79×10 5 の場合 1648 cm -1 R6Gの場合)。

さらに、半導体材料(In 2 O 3 、SnO 2 、TiO 2 )は、分子と材料(R6Gと遷移金属酸化物、4-メルカプト安息香酸(4-MBA)/ 4-ニトロベンゼンチオール(4-NBT)、SnO 2 <など)間の電荷移動によってSERS信号を増強することが報告されています。 / sub> )、これはCM [28、30、31、32、33]に関連しています。 ITOはIn 2 で構成されています O 3 およびSnO 2 さまざまな割合で。水媒体中でのITO電解後、電気化学的還元反応によりInNDが形成されます。同時に、図1eに示すように、ITOのピークを明らかに観察することができました。 In 2 からのCM拡張の程度を調査する O 3 / SnO 2 -分子への電荷移動は、10 -4 のラマンスペクトルであるSERS効果の取得に寄与しました。 M4-MBTおよび5×10 -7 ITOガラス上のMR6G、ITO電解後のNDの基板、77 nmのAgフィルムでコーティングされたITOガラス、77 nmのAgフィルムでコーティングされたNDの基板をそれぞれ測定しました(追加ファイル1:図S9)。 NDの基板は、ITO膜厚25 nm、印加電圧150 V、電解反応時間1.5分の最適化された実験パラメータの下で製造されました。 4-MBTとR6Gの特徴的なラマンピークは、ITOガラス、ITO電解後のND基板、およびAgフィルムでコーティングされたITOガラスでは区別が困難でした。ただし、AgフィルムでコーティングされたND基板では、4-MBTおよびR6Gの明らかなラマンピークが観察されました。したがって、In 2 からのCM拡張 O 3 / SnO 2 -分子への電荷移動は弱いと見なされ、EMの強化と比較して無視できます。高度に強化されたSERS効果は、主にInND間のギャップ間の電磁的強化に起因します。

1つの基板上のさまざまなサンプルの同時SERS特性評価のためのパターン化されたNDアレイ

前のセッションで示したように、この方法では、ナノスケールのITOフィルム上での単純で迅速な電解反応によってNDを簡単に作成できます。さらに、図5aに概略的に示されているように、ITOフィルムは、フィルムを部分的に保護またはセグメント化することによってパターン化することができ、したがって、1つの基板上にアレイを形成することができる。 3.5×3.5cm 2 を3つ 図5bに示すように、基板は1×1、3×3、および5×5のSERS領域にパターン化されています。液滴電解に比べて電解反応のITO面積が大きくなっているため、電解中に総電荷数が増加し、電流が増加し、抵抗が減少します。 1.512 Aの電力供給業者の電流制限によると、パターン化された並列セルのIn NDの準備には、最大出力電圧〜75Vが適用されています。追加ファイル1:図S10に示されているように、電解時間を調査しました。最高の密度と均一性を備えたNDアレイは、5.0分の反応時間で得られました。ここでは、ITO膜厚25 nm、印加電圧75 V、電解反応時間5.0 minの最適化されたパラメータを使用して、パターン化されたNDアレイを備えた大面積SERS基板を製造しました。 50×50μm 2 square ND arrays with gap distance of about 5.0 μm have been achieved, as shown in Additional file 1:Figure S11.

a Schematic of patterning an ITO film to an array with multiple isolated areas containing NDs. b Images of the 1 × 1, 3 × 3, and 5 × 5 SERS arrays patterned from three 3.5 × 3.5 cm 2 ITO-glass substrates

A substrate with 3 × 3 areas prepared under the optimized conditions was used as a SERS substrate for multiple sample detection. As illustrated in Fig. 6a, 9 individual droplets (3.0 μL for each) containing 9 different analytic solutions were dripped at the patterned 9 areas. The selected 9 analytes 4-MBT [25], R6G [26], dopamine hydrochloride [34], urea [35], formaldehyde [36], methylene blue [37], MESNa [38, 39], d-(+)-Glucose [40], and melamine [41] were placed on the substrate as marked as samples 1 to 9, respectively. As seen from Fig. 6b, all 9 molecules show obvious Raman characteristic peaks. This has proven that the concept of using one substrate for simultaneously detection of various samples on one substrate.

a Schematic of 9 sample droplets containing 9 different probe molecules being detected on one substrate with a 3 × 3 SERS arrays. b Raman spectra of the 9 probe molecules on each SERS area of the 3 × 3 arrays

結論

In summary, we have proposed and validated a simple, quick, and cheap method for fabricating NDs as SERS substrates on large-area surface with patternable structures. The formation of NDs was based on electrolysis of ITO film in water medium. The factors of electrolysis time, applied voltage, and ITO film thickness determined the ND size and density. Well-distributed NDs with size in the range of 50–60 nm have been obtained by electrolysis a 25-nm-thick ITO film at an applied voltage of 150 V for 1.5 min (droplet electrolysis). The fabricated ND substrate has been evaluated by its SERS effect after depositing ~ 77 nm Ag, using various probe molecules. Reproducible and sensitive Raman spectra have been obtained for 4-MBT and R6G with EFs of ~ 1.12 × 10 6 and ~ 6.79 × 10 5 、 それぞれ。 Moreover, combined with photolithography, a 3.5 × 3.5 cm 2 substrate could be patterned with 1, 9, or 25 SERS areas, for which multiple sample detection could be achieved simultaneously on one substrate with just one droplet of each analytic solution. This is highly required for quick qualification of specific molecules for on-site application situations like POCT, environmental monitoring, and airport security check. Such a technology shows advantages of easy fabrication under mild conditions, being patternable to form arrays on a large surface, and being integratable with microfluidics for high throughput optofluidic applications.

データと資料の可用性

All data generated or analyzed during this study are included in this article.

略語

- 4-MBA:

-

4-Mercaptobenzoic

- 4-MBT:

-

4-Methylbenzenethiol

- 4-NBT:

-

4-Nitrobenzenethiol

- CM:

-

Chemical effect

- DI:

-

脱イオン化

- EDS:

-

Energy dispersive spectroscope

- EF:

-

Enhancement factor

- EFs:

-

Enhancement factors

- EM:

-

Electromagnetic effect

- FDTD:

-

有限差分時間領域

- FE-SEM:

-

Field emission-scanning electron microscopy

- FTO:

-

フッ素ドープ酸化スズ

- In:

-

Indium

- ITO:

-

インジウムスズ酸化物

- KOH:

-

水酸化カリウム

- LED:

-

Light emission device

- MESNa:

-

Sodium 2-mercaptoethanesulfonate

- ND:

-

Nano-dot

- POCT:

-

Point-of-care technology

- R6G:

-

ローダミン6G

- RSD:

-

相対標準偏差

- SERS:

-

表面増強ラマン散乱

- SERS:

-

表面増強ラマン分光法

- SPR:

-

表面プラズモン共鳴

- TEM:

-

透過型電子顕微鏡

- W:

-

Wolfram

- XRD:

-

X線回折

ナノマテリアル

- ドラッグデリバリーを強化するためのナノファイバーとフィラメント

- バイザー、レンズ、ゴーグル用の防曇PCフィルム

- 癌治療のためのナノ粒子:現在の進歩と課題

- pH応答性ポリアクリロイルヒドラジンでキャップされたAgナノ粒子に基づく新しいスマート表面増強ラマン散乱センサー

- 表面増強ラマン散乱基板としての化学エッチングされた銀ナノワイヤ単分子層の整列

- 反射防止および超疎水性用途のための金属塩-ポリマーナノコンポジットフィルムの相分離によって形成された表面ナノ構造

- ITO / PtRh:PtRh薄膜熱電対の調製と熱電特性

- 金および銀ナノ粒子のグリーン合成のためのPlatycodiRadix(Platycodon grandiflorum)からのPlatycodonサポニン

- テフロンフィルム上に超疎水性SERS基板を製造するための単純なレーザーアブレーション支援法

- ナノクラスターの魔法の数学的関係—正誤表と補遺

- KraussMaffeiの石油およびガス産業向けの新しい高性能パイプ