射出成形にドラフト角度の設計が不可欠なのはなぜですか?

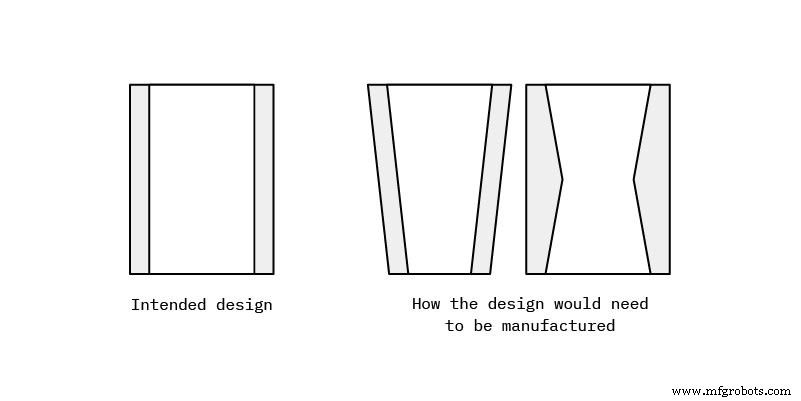

射出成形用のドラフト角度の設計は面倒な場合があります。設計者およびエンジニアとして、私たちは、読み、測定、および変更が簡単で直感的な、まっすぐで垂直なモデルを使用することを好みます。

しかし、私たちのデザインに基づいて実際にコンポーネントを製造するときは、機能性、フィット感、美観に影響を与える可能性のある台形の形状に対処する必要があります。この台形の形状は、ドラフト角度のある部品を設計するための射出成形の要件の結果です。

ドラフト角度とは何ですか?

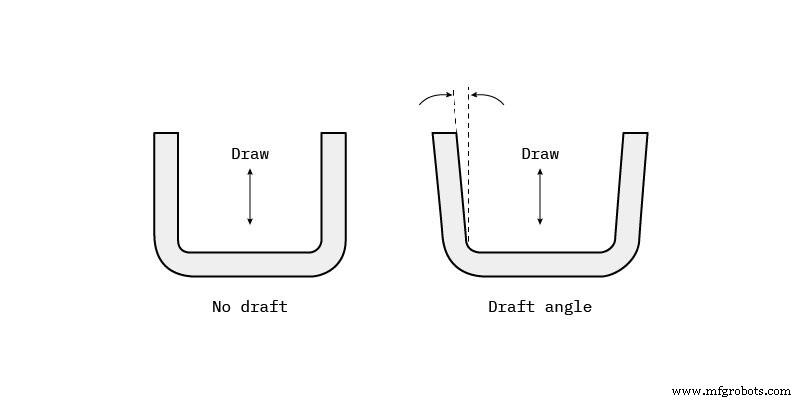

ドラフトアングルは、射出成形されたコンポーネントの垂直壁に適用されるテーパーであり、成形品を金型から解放するのに役立ちます。

ドラフト角度は、射出成形されたカスタムパーツに必要な機能です。射出成形の機能部品は、キャビティ側とコア側の両方に面するドラフト角度を持っている必要があります。これにより、部品の損傷のリスクが軽減され、部品を機械から確実に排出できるようになります。

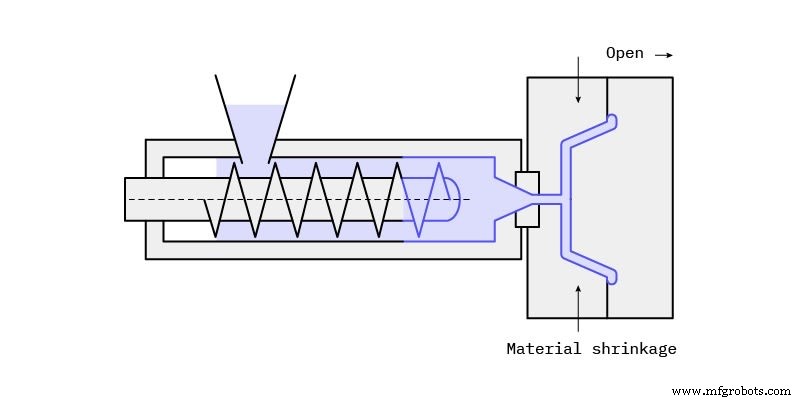

溶融プラスチックが閉じたダイに流れ込み、キャビティを充填すると、冷却時に材料が金型内で収縮し、その結果、コアをグリップします。

射出成形にドラフト角度が不可欠なのはなぜですか?

テーパーがないと、部品に傷がつくだけでなく、金型が不要な摩耗に耐えることができます。これにより、工具の寿命が短くなります。さらに、この場合、パーツを取り出すことができない場合があります。つまり、パーツを金型から手動で剥がすには、生産を停止する必要があります。

また、金属とプラスチックの間に空気を入れて部品を適切に解放することにより、真空力を克服することも重要です。適切なドラフト角度を追加することで、適切な化粧仕上げを維持しながら、排出時の反りを防ぐことができます。

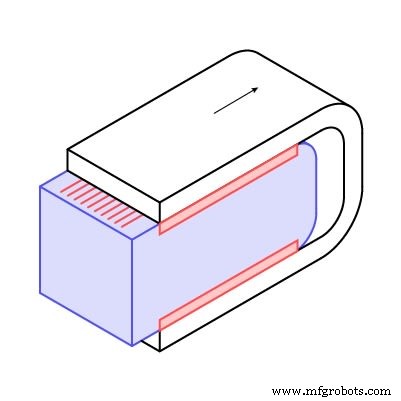

射出成形では、排出メカニズムと冷却システムの間の固有のトレードオフにも対処する必要があります。どちらもコア内の不動産をめぐって競合します。設計上、パーツのリリースが容易な場合は、パーツの取り出しが容易になり、冷却システムにより多くのスペースが与えられます。

したがって、パーツをコアから押し出すための多数のピンまたはスリーブを用意する代わりに、冷却チャネル用のスペースを多く残して、サイクル時間を大幅に短縮します。その結果、プロジェクトの単価がより競争力のあるものになります。これは、大量生産に達すると非常に有益です。

> 便利なリマインダー平均して、射出成形中のサイクルタイムの70%が冷却に費やされます。

では、なぜデザインにドラフト角度を追加することが不可欠なのでしょうか。

-

ジオメトリへの反りを最小限に抑えます

-

金型の工具寿命を延ばします

-

プラスチック部品の表面仕上げを改善します

-

冷却時間を短縮することでコストを削減

より良いドラフト角度をどのように設計しますか?

設計にドラフト角度の実装を実装する方法を正確に伝えることができる普遍的な公式はありませんが、考慮すべきいくつかの要因があります。

深いポケットとキャビティは、部品がコアから押し出されるときに真空と摩擦力を克服するのを助けるために、より急なドラフト角度を必要とします。

ハブのプロのヒント

パーツのテクスチャによって、最小ドラフトが決まります。鏡面仕上げなどの滑らかな表面は、押し出しやすく、スクラップ率を下げるのが簡単です。明るいテクスチャの場合、1〜5度のドラフトが適切です。革やヘビ革のような複雑なテクスチャは、マイクロアンダーカットを導入し、5〜12度以上のドラフトを必要とします。

ハブのプロのヒント

ドラフトアングルに最適な射出成形材料は何ですか?

プラスチックが熱収縮するほど、ドラフトを大きくする必要があります。さらに、強く、もろく、研磨性のある材料は、当然、柔らかく、延性があり、自己潤滑性のある材料よりも大きなテーパーを必要とします。

たとえば、ナイロンは非常に寛容で、必ずしもドラフト角度を必要としませんが、標準の2度のテーパーが常に推奨されます。

| 0 | 1 | |

| 0.5 | 1.5 | |

| PVC | 0.5 | 1.5 |

| PP | 1 | 2 |

| PC | 1.5 | 2 |

*完璧な状態を想定

ドラフト角度を設計するためのハブのヒントとコツは何ですか?

ドラフトアングルは、デザインするのにお気に入りの機能ではないかもしれませんが、面倒な価値があります。それらを正しく設計することは、競争力のあるコストを獲得し、潜在的にリードタイムを短縮するための鍵です。

カスタムパーツに最適なドラフト角度を設計するためのいくつかの高度なヒントを次に示します。

-

ドラフトを設計に早期に統合します。 3D印刷で部品のプロトタイプを作成する場合は、設計で作業を繰り返さなくても済むように、ドラフトがすでに含まれていることを確認してください。

-

パーツのキャビティ側とコア側の両方をドラフトします。コア(内面)は、材料の収縮方向のため、わずかに大きいドラフトが必要です。

-

すべての垂直面にはドラフトが必要です。これらには、リブとガセット、ボス、スタンドオフ機能が含まれます。

-

ドラフト角度が大きいほど良いです。 0.5度の角度(ほとんどの材料の絶対最小値)でさえ、ドラフト角度がまったくない場合よりも優れています。

-

ドラフト元の参照面と、ドラフトが嵌合部品の機能または適合に影響を与えるかどうかに注意してください。

-

パーティングラインの位置は必ずしも明らかではありません。プロセスの早い段階でサプライヤに相談して、最終設計を時間どおりに納品してください。

-

サイドアクションを必要とする機能(サイドキャビティとボス)をドラフトします。

射出成形の機能を設計する方法の詳細については、ガイドをご覧ください。

よくある質問

射出成形のドラフト角度をどのように計算しますか?

一般に、金型キャビティの深さ1インチ(2.54 cm)あたり最低1度のドラフトを追加することをお勧めします。深さ以外のドラフト角度の計算方法には他の要因が影響するため、1インチあたり最大2度を追加できますが、必須ではありません。

ドラフト角度は何度にする必要がありますか?

キャビティの深さ1インチあたり1〜2度のドラフトを適用することは適切な基準ですが、特定の状況では特定の角度が適しています。たとえば、コンポーネントのすべての垂直面に0.5度を適用することをお勧めします。軽いテクスチャ(PM-T1)の場合は、3度のドラフトが必要ですが、重いテクスチャ(PM-T2)の場合は、5度以上のドラフトが必須です。

設計プロセスでドラフト角度をいつ追加する必要がありますか?

3D印刷やCNC機械加工の設計にドラフト角度を追加する必要がないため、プロトタイプ作成時(または他の初期の設計段階)にドラフトを忘れることがよくあります。 3D印刷とCNC機械加工を使用すると、金型から部品を取り出すことを心配する必要がありません。射出成形を開始するときに大量の部品を射出成形するときに、成形プロセスに対応するためにコンポーネントを再設計する必要がないように、早い段階でドラフト角度を使用して部品を設計することをお勧めします。

ドラフト角度の設計は表面仕上げにどのように影響しますか?

パーツに傷を付けないようにするには、正しいドラフト角度を追加することが不可欠です。熱可塑性プラスチックは、金型内で冷却すると収縮します。これにより、きれいで簡単な部品の排出を防ぐのに十分な張力が発生します。ドラフト角度が適切でない場合、金型内の張力や冷却後の取り出しによって部品に傷が付きます。

最適な製造可能性のためにドラフト角度をどのように設計しますか?

私たちのガイドラインに従うことは、製造可能性のための設計を改善するのに間違いなく役立ちます。さらに質問がある場合、またはDfMの専門家のアドバイスが必要な場合は、遠慮なく sales@hubs.comまでご連絡ください。 。

樹脂