専門家のインタビュー:マネージングディレクターのポールホルトとのフォトセントリックのデイライトポリマー印刷技術の調査

Photocentricは、英国を拠点とする3Dプリンターと素材のメーカーです。 2002年に設立された同社は、Daylight PolymerPrintingと呼ばれる3D印刷への独自の革新的なアプローチで知られています。

ステレオリソグラフィー(SLA)やデジタルライトプロセッシング(DLP)などの同様の樹脂ベースの技術とは対照的に、フォトセントリックのデイライトポリマー印刷技術は3D印刷部品の製造にUVレーザーやプロジェクターを使用しません。

代わりに、その技術はLCDスクリーンからの光を使用して、液体フォトポリマー樹脂を層ごとに硬化させることにより、3Dプリントされた部品を作成します。同じくフォトセントリックによって製造されたこれらのデイライト樹脂は、プリンターのLCD画面からの光にさらされると固化します。

特に、Photocentricの3Dプリンターは、携帯電話、テレビ、タブレットのLCD画面を使用しているため、SLA / DLPテクノロジーよりも手頃な価格でありながら、同じ品質を提供します。

Photocentricのユニークなテクノロジーとその使用例について詳しく知るために、PhotocentricのマネージングディレクターであるPaulHoltと話をします。

フォトセントリックと会社としての使命について教えてください。

Photocentricはもともと、特許を取得したフォトポリマーのパッケージを製造するために設立されました。それ以来、当社はさまざまな市場に参入するように成長し、フォトポリマーの革新を3D印刷を含むさまざまな業界に適用しています。

フォトポリマー技術の革新は、当社のビジネスの中核にあります。 。 2005年に、3DプリントにLCDスクリーンを使用するというコンセプトを発明しました。 2014年には、最初のLCDプロトタイプを開発しました。 7台目のLCDプリンターをリリースしたばかりで、さらに多くの計画があります。

私たちの技術のユーザーには、生産をスピードアップしたり、3D印刷でユニークな幾何学的な作品を作りたいと考えているジュエリーデザイナー、患者固有のモデルやメーカー向けの大容量で正確なプリンターを必要とする歯科技術者、エンジニアが含まれます設計コンセプトを具体的なプロトタイプまたは最終用途の機能部品に変えたい発明者。

最終的に、私たちの使命は、3D印刷だけでなく、グローバルな製造業を変えることです。これを実現するために、3D印刷を手頃な価格で大規模かつ機能的にし、カスタムの大量生産をグローバルに実現しています。

Daylight Polymer Printingテクノロジーはどのように機能し、市場で入手可能な他の樹脂ベースのマシンとの違いは何ですか?

Daylight Polymer Printingは、社内で配合されたDaylight液体フォトポリマー樹脂を使用しています。樹脂は、高解像度のLCD画面ベースの3Dプリンターにさらされると、層ごとに硬化します。

LCD画面から放射される光によって樹脂のすべての層が硬化すると、パーツが作成されます。

当社のテクノロジーの主な差別化要因の1つは、機械の品質です。当社の製品のすべての段階は、お客様が最高の体験と製品を利用できるようにするために徹底的な品質管理手順を経ています。

さらに、当社のアプローチは、3D印刷のコストを削減し、より幅広い製品を可能にするように設計されています技術の応用。電話やテレビの画面のような日常の画面は、私たちの3Dプリンターの中核になっています。これらのLCD画面は、信頼性が高く低コストのデジタルイメージングデバイスです。

これは、フォトポリマー樹脂と組み合わせることで、手頃な価格の3D印刷パッケージを提供できることを意味します。多くの3D印刷会社がエンジニアリングを行い、化学物質を外部委託しています。すべてを社内で行っています。

また、液晶マグナマシンを使用して、市場で最大のビルドボリュームのLCDスクリーンベースのプリンターを提供しています。 、したがって、大規模で高レベルの精度を達成することができます。

どの業界があなたのテクノロジーから最も恩恵を受けることができますか?

歯科や宝飾品など、小規模で正確なアプリケーションが一般的である業界に3D印刷ソリューションを提供するだけでなく、大規模なコンポーネントやプロトタイプが必要な業界にもソリューションを提供できます。

特に、フォトセントリックの歯科分野には大きな可能性があると感じています。今年のIDS2019ショーを訪れた後、この分野でLCD印刷に対する大きな需要が見られました。

そのため、私たちの研究開発の大部分は、今年後半にリリース予定のチェアサイドまたはラボ用に最適化された歯科用プリンターであるLiquid CrystalDentalなどの歯科専用製品の製造に専念しています。

一方、当社の技術は、自動車およびエンターテインメント業界の大型コンポーネントアプリケーションにも適しています。特にLCDプリンター開発の多様性を考えると、その範囲は非常に広いです。

テクノロジーがどのように使用されたかについて、成功した1つまたは2つのアプリケーションを共有できますか?

ユニークな顧客の1つは、顧客のために特別な工芸品を製造するアルゼンチンの金細工職人、QuimbayaOrfebreriaです。

需要が供給を上回り始め、設計上の制限に直面したため、Quimbayaは従来の方法を脇に置いて3D印刷を導入することにしました。彼らのワークフローに。彼らは私たちの高解像度LCPrecision1.5デスクトッププリンターを使用することを選択しました。

3D印刷を使用することで、製造時間を80%短縮することができました。彼らの生産も400%増加し、クライアントのためにより複雑で複雑なデザインを生産できるようになりました。

英国の自宅に近い、別の例として、ロバートジョーンズアンドアグネスハント整形外科病院があります。オスウェストリーは、患者の治療における革新の長い伝統を持つ整形外科専門病院です。

LCMagnaの前身であるLCProに印刷されたモデルを使用することで、外科医は股関節変形のある若年患者の複雑な大腿骨骨切り術の計画を支援することができました。矯正を成功させるために必要なインプラントを事前に整形するとともに、必要なカットを事前に計画しました。これらの3Dプリントは、最終的にNHSを1,000ポンド以上節約し、劇場での時間を1時間節約しました。

積層造形の採用を加速するために克服する必要のある課題にはどのようなものがありますか?

最大の課題は、材料特性の欠如です。

3D印刷を始めたとき、3つの重要な問題が、3D印刷の普及を妨げていることを発見しました。それは、1)非常に高いコスト、2)製造の拡張性の欠如、3)欠如です。

LCDスクリーンは確かに最初の問題を変え、何千もの低コストのモバイルスクリーンが非常に高解像度の印刷を提供しています。大判液晶画面はスケールの問題に答え始めていますが、材料特性に関する問題はまだ適切に対処されていません。

現在、BASFと協力して、業界で機能的に使用できるよりも耐久性のある特性を提供する幅広い樹脂を開発しています。

積層造形技術と業界の進化をどのように見ていますか?

私たちにとって、LCD画面は本当に破壊的であり、SLA印刷のゲームを変えるでしょう。

LCDスクリーンを介して、レーザーやプロジェクターを使用した技術の数分の1の時間で大きな部品を製造できる単一の大きな画面、または一連の小型の部品のカスタム大量生産を可能にします。 、小さな部品をたくさん生成する高解像度の画面。

また、すべてのマシンが自動化され、手動で介入する必要がなくなりました。機能的な3D印刷されたプラスチック部品は、工具がないこと、カスタムデザイン、および形状の自由の利点が産業的に利用されているため、2年以内に生産ラインで使用されることを期待しています。

セラミックおよび金属部品の製造を変革するもう1つの変化は、3D印刷によるグリーンボディの作成と、それに続く焼結により、固体で実行可能なセラミックおよび金属を提供することです。このプロセスは、エネルギー消費量が少なく、コストも低く、これらの材料のより幅広いカスタム製造を可能にします。

Photocentricは最近、新しいLiquid Crystal Magna3Dプリンターを発表しました。このマシンの仕様と利点について教えてください。

LC Magnaマシンの背後にあるビジョンは、費用効果の高い価格でカスタムの大量生産と大型コンポーネントのプロトタイピングを可能にすることです。 LC Magnaは、非常に低コストで何百ものカスタムパーツを作成できます。

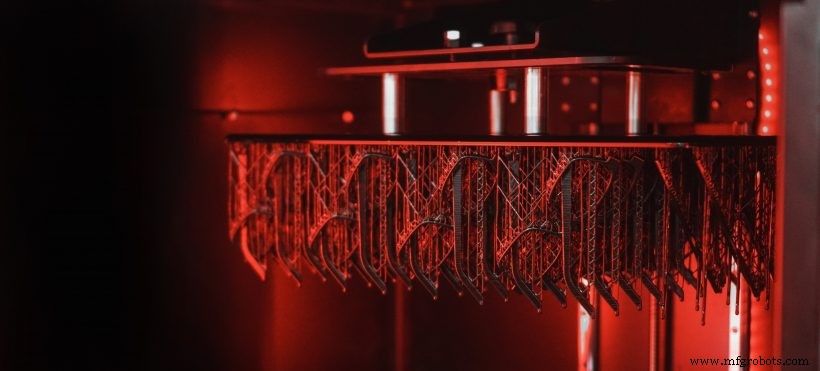

LC Magnaは、ビルドボリュームが大きく、高精度の印刷を提供するため、カスタムの大量生産に最適です。ビルドボリュームは510mmx 280mm x 350mmで、現在入手可能な最大のLCD画面ベースの3Dプリンターになります。

LC Magnaには、カスタムビルドのバックライトと組み合わせた23.4インチ4K UltraHDスクリーンもあります。これらの2つの要素が連携して、非常に高い印刷精度と詳細を保証します。バックライトの明るさにより、プリンタは3〜8秒で100ミクロンの層を露光できます。

このマシンは、主に歯科技工士、製品設計者、エンジニア、製造業者を対象としています。スループットを向上させ、アセンブリの生産をスピードアップし、リードタイムを短縮します。

たとえば、眼鏡メーカーは、12時間以内に36個の光学フレームを大量生産できるようになりました。これは各セットで20分未満です。大量の患者固有のモデルを必要とする歯科技工士は、1時間強で46のフラットアーチを印刷できるようになりました。社内のDaylight歯科モデル樹脂と併用した場合、アーチあたりのコストは1.06ポンド未満です。

フォトセントリックの今後12か月はどうなりますか?

3D印刷業界は多くの機会を開くと信じており、製造のあらゆる側面に影響を与えます。この分野ではさまざまな未踏の可能性があるため、私たちはさまざまなエキサイティングなプロジェクトに深く関わっています。

たとえば、プラスチックやセラミックを製造するためのさまざまな新しい3Dプリンターに取り組んでいます。

また、特にR&D部門でチームを拡大し、3Dプリントの金属とセラミックをさらに深く掘り下げています。これは、材料製造へのアプローチに劇的な影響を及ぼします。

Photocentricの詳細については、https://photocentricgroup.com/ にアクセスしてください。

3Dプリント

- 専門家へのインタビュー:Xaarの3Dプリンティングディレクター、ニールホプキンソン教授

- 専門家へのインタビュー:3Dfilemarket.comの創設者であるPhilip Cotton

- 専門家へのインタビュー:pencerw.comおよびnTopologyのSpencer Wright

- 専門家へのインタビュー:FabRxのDr Alvaro Goyanes

- ACEO®がシリコーンを使用した3Dプリントの新技術を発表

- 専門家へのインタビュー:NeptunLabのDr Bastian Rapp

- 専門家インタビュー:DyeMansionのCEO、Felix Ewald

- 専門家へのインタビュー:MarkforgedのIbraheem Khadar

- 専門家インタビュー:セラミック3D印刷の未来についてのNanoe CEO Guillaume de Calan

- 専門家インタビュー:3Dプリントの未来についてのUltimaker社長John Kawola

- フォードモーターカンパニーが自動車産業向けの3D印刷をどのように革新しているか:ハロルドシアーズへの専門家インタビュー