3D プリントにおける等方性の重要性

材料の等方性は、測定方向に関係なく、その特性の均一性を定義する品質です。

一般に、ほとんどの熱可塑性樹脂は等方性材料と見なされます .それらの性質と、それらを構成するポリマー鎖間の凝集力がすべての方向で均一であるため、その機械的特性も均一です。

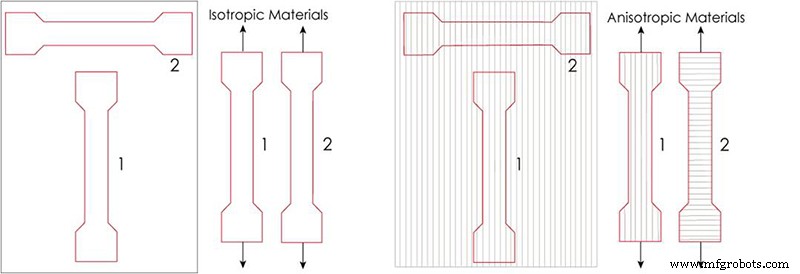

材料が等方性であるという事実 その素材で作られたすべての作品がこの品質を維持しているとは限りません。 多くの場合、原材料が等方性を持っているにもかかわらず、形成または製造の方法によって、ピースが異方性または直交異方性になることがあります。

たとえば、繊維強化熱可塑性樹脂で作られた部品です。プラスチックマトリックスでは、繊維がランダムかつ均一に配向されているため、材料の等方性が維持されます。しかし、この材料の一部が機械的延伸法を使用して製造された場合、繊維はマトリックス内で好ましい方向に再配向され、材料が異方性になる可能性があります。場合によっては、熱可塑性樹脂の射出プロセス中または樹脂の硬化中に内部応力が発生し、材料の等方性が低下することがあります。

場合によっては、この異方性はエンジニアリング上の決定です パーツがサポートする負荷を考慮し、パフォーマンスを向上させたり、重量/抵抗比を最適化したりします。これは、例えば繊維強化複合材料の場合で、特定の方向の特性を改善するために配向繊維メッシュがよく使用されます。

画像 1:等方性および異方性材料。出典:インストロン.

しかし、この異方性が成形または製造方法の結果である意図しない結果である場合はどうなるでしょうか? この場合、部品に作用する荷重が均一ではなく、製造後に部品の等方性がどのように変化するかがよくわかっている場合は、成形プロセス中にその向きを調整して、優先方向が荷重方向と一致するようにすることができます。 . これは設計と製造のタスクを非常に複雑にしますが、救済可能なハードルになる可能性があります。

ただし、荷重がパーツに作用する方向がアプリオリにわからない場合、そのプロパティがすべての方向で均一ではないという事実が大きな問題を引き起こす可能性があります。 .まず、すべての方向の特性をテストし、ピースの抵抗などの最小値を考慮する必要があります .第二に、いつその部品が故障するかを判断するのははるかに複雑です 、負荷が最も好ましい方向に作用するときの耐用年数は、最も好ましくない方向に作用するときよりもはるかに長くなる可能性があるためです.

これが、機械的または構造的機能を果たさなければならない部品に関して、等方性の制御が非常に重要である理由です。

3D プリントにおける等方性

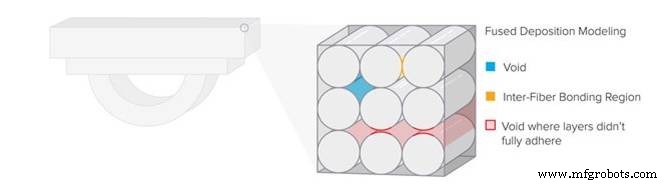

等方性が明らかに影響を受ける製造方法の 1 つは、3D FDM 印刷です .この製造方法は、溶融したポリマー糸を押し出すことによってパーツをレイヤーごとに形成することに基づいています。

まさにこの理由から、その微細構造のレベルでは、FDM を使用して印刷されたピースは微細孔構造です .これは、作品の実際のセクションが各方向で異なることを意味します 巨視的なレベルで測定できる見かけのセクションに関して。さらに、別の要因が関係しています。それは、レイヤー間の結束です。これは、理想的かつ再現可能な方法で常に発生するとは限りません。

<強い>

画像 2:3D FDM プリントの微細構造。出典:Formlabs.

実際の部品断面と見かけの断面との間のこの不一致により、3 つの軸すべてで部品をテストしたときの見かけの弾性率も異なります。

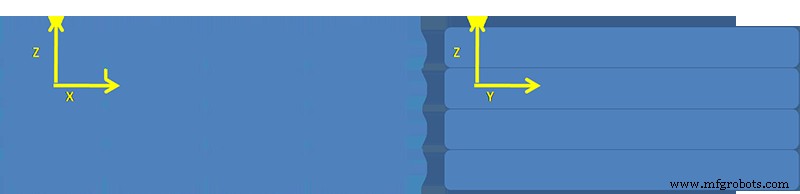

たとえば、1 cm の立方体をテストする場合 3 、弾性係数が 3 つの軸で異なることがわかります。これは、E =(F⁄S) / (∆L⁄L) を計算する際に、S がピースのセクションである場合、セクション 1 cm 2 を採用しているためです。 画像 3 に見られるように、実際のセクションが軸ごとに異なる場合、3 つの軸について。

画像 3:パディングが 100% で、すべての層が同じ方向を向いている印刷物のセクション。

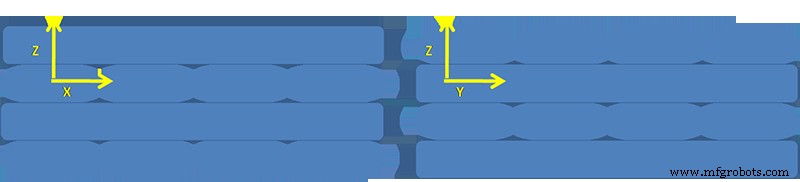

各レイヤーの印刷方向を変えることで、この影響を最小限に抑えることができました。図 4 に示すようにレイヤーを 90 度に配置することで、X 軸と Y 軸で直交異方性の部分を取得できました ただし、異方性は Z 軸上に残ります。

画像 4:100% の塗りつぶしで、各層が前の層に対して 90 度の向きになっている印刷作品のセクション。

理論的には、各レイヤーを小さな角度で変化させた場合 、多数の重なり合ったレイヤーで構成される大きなピースでは、XY 平面で平面等方性を得ることができました。 それでも完全な等方性には達しません.

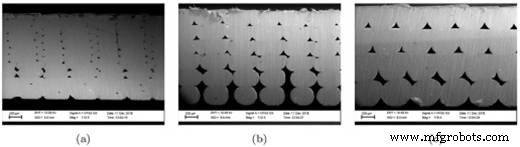

断片の実際の断面を取得して、各方向の理論的特性を予測しようとすることもできますが、実際には FDM プリンターは、均一で再現可能な構造を取得するほど正確ではありません 、画像 5 に見られるように。

画像 5:0.1、0.2、および 0.3 mm のレイヤーで印刷されたパーツ セクション。出典:S. Garzon-Hernandez et al.素材とデザイン 188 (2020) 108414

このため、FDM で印刷されたパーツの機械的挙動を予測することは非常に困難です。

ただし、この現象は 3D プリントでは一般的ではありません。 3D SLA プリンティングや 3D SLS プリンティングなどの他の技術は、等方性の高いパーツを生成します。

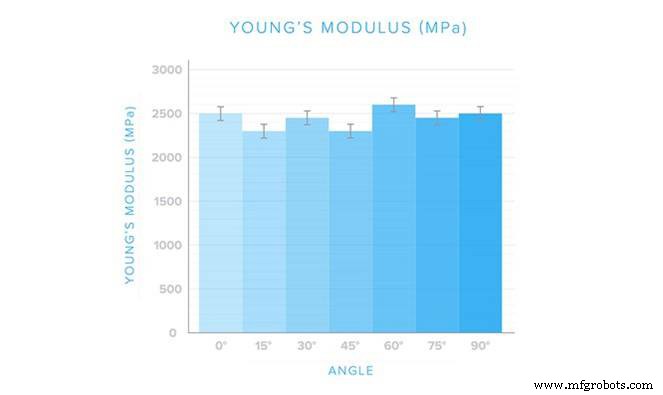

SLA 印刷では、樹脂を層ごとに光硬化させることによってパーツが形成されます。 .これは、破片が完全に密集しているため、見かけの断面と実際の断面が同じであることを意味します .さらに、分子間の結合は化学結合によって形成され、ピース全体で均一に形成されます。

画像 6:SLA で印刷された作品のヤング率をさまざまな角度で測定。出典:Formlabs

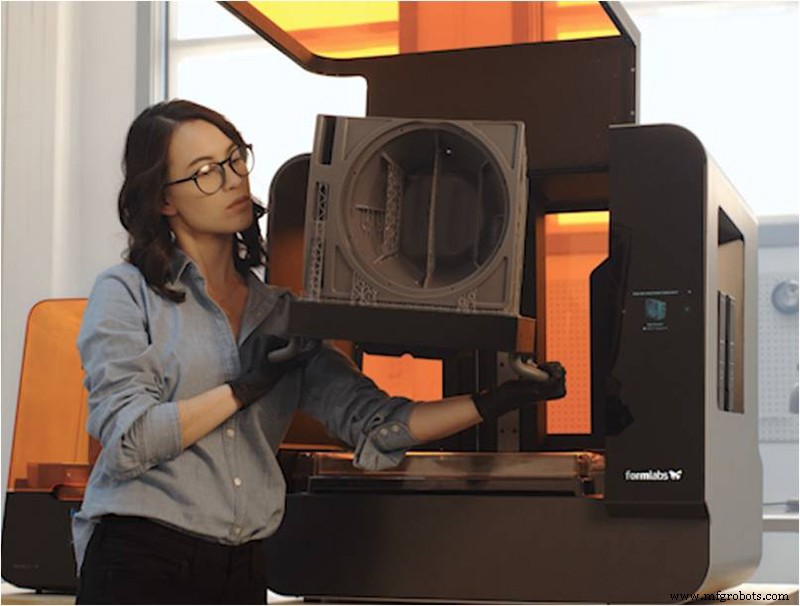

従来、SLA 樹脂は機械的特性が低いため、技術的用途には考慮されていませんでしたが、近年、最も厳しい要件に適合する機械的および熱的特性を備えた樹脂の開発が大幅に進んでいます。これは Formlabs のエンジニアリング樹脂の場合で、Form 3L と一緒に 最大 335x200x300 mm のパーツを製造できるプリンターは、機械的特性の高い等方性パーツを必要とする多くの用途に最適なタンデムを形成します。

画像 7:Form 3L SLA プリンター。出典:Formlabs

ただし、SLA 向けの技術資料の開発は飛躍的な進歩を遂げていますが、技術用途で最高の結果を保証する技術は 3D SLS 印刷です。

この技術は、ポリマー微粒子の層ごとの焼結に基づいています .その結果、エンジニアリング用途に理想的な特性を持つ部品が得られます。等方性が高く、寸法精度が高く、サポートなしで印刷できます。 非常に複雑な形状を可能にし、組み立て済みの可動機構を印刷することさえできます。

SLS 印刷で作成されたパーツは多孔性ですが、FDM で作成されたパーツとは異なり、その多孔性は均一であり、印刷中のパーツの向きに依存しません 、画像 8 に見られるように。

画像 8:SLS を使用して印刷された作品の内部微細構造。

これにより、等方性が高くなります。実際のセクションと見かけのセクションは同じではありませんが、すべての方向で一定のままです。

これが、SLS によって印刷された作品の機械的特性が出発材料の機械的特性とは異なるものの、作品の向きに関係なく一定であり、簡単に決定できる理由です 。これにより、工学計算が簡素化され、この技術を使用して製造されたコンポーネントの抵抗と耐用年数を誤差の少ない範囲で決定できます。

さらに、SLS 印刷では、産業部門で広く使用されているテクニカル ポリマーを使用できます。 、ナイロン 11 など 、ナイロン 12 または TPE などの熱可塑性エラストマー とTPU .

これは、Lisa Pro などの 3D プリンタの場合です。このプリンタは、コストパフォーマンスに優れ、非常に高品質の部品を製造できることができます。 窒素雰囲気で印刷できるポリアミド 11 などの素材。

ビデオ 1:リサ プロのビデオ。出典:シンテライト

特定の機械的要件を満たす必要がある 3D プリントによる部品の製造に関しては、出発材料の特性だけでなく、製造される技術も考慮する必要があります。 FDM テクノロジー はおそらく技術資料の選択に関しては最も汎用性があります 、印刷されたパーツの等方性が非常に低いという事実は、多くの場合、克服するのが難しい大きな問題になる可能性があります。 部品の向き 印刷中、塗りつぶしパターンの選択、 部品がどこで、どのような条件下で機能するかをよく理解する 3D FDM 印刷を使用して技術コンポーネントを製造する際の重要な要素です。これは、この技術を使用した部品の設計と製造がおそらく最も複雑であると同時に、重大な制限があることを意味します.

これらの制限の多くは、SLA および SLS 印刷で解消されます . 高密度または均一な多孔性パーツを取得できる可能性 、等方性が高い 優れた機械的特性を備えた技術材料の入手可能性 、3D FDM 印刷が適していないアプリケーションの有望な代替手段となります。

さらに、組み立て済みのサポートや可動機構を必要とせずにパーツを印刷できる可能性 、部品の後処理を削減および簡素化することにより、SLS 印刷を理想的なテクノロジーにします。

3Dプリント