古い組立ラインへの別れ:自動化は自動車産業の製造プロセスを変えています

インテリジェント自動化とロボット工学の世界有数の見本であるautomaticaは、6月16日から19日までミュンヘンで開催されます。

このイベントの主な焦点の1つは、自動車生産をより柔軟にすることです。

多数の出展者が、固定コンベア技術を使用した従来の組立ライン生産の代替案を提示します。たとえば、無人輸送システムや、もちろん、人間とロボットのコラボレーションアプリケーション用のコボットです。

自動車産業は大きな変化を遂げています。未来の駆動技術についての議論が本格化している。電気自動車に賭けているメーカーもあれば、移行技術として使用する可能性が高いメーカーもあります。

同時に、燃焼車両は、少なくとも現時点では、以前に想定されていたよりも耐久性が高いようです。

さらに、非常に効果的なフィルター技術を備えた新世代のディーゼルエンジンは、前世代よりも大幅に排出量が少なくなっています。他の将来のドライブの選択肢は、合成燃料、水素、燃料電池です。

このシナリオは、高度に自動化された自動車生産にどのように影響しますか?これは、ロボット工学および自動化技術プロバイダーにとって何を意味しますか?言い換えれば、未来の自動車生産はどのように見えるのでしょうか?

駆動技術の多様性とその結果としての不確実性により、自動車メーカーはこれらの質問に答えることが困難になっています。

ただし、確かなことが1つあります。柔軟性が高く、デジタルネットワーク化された自動化ソリューションがなければ、将来の課題を克服することはできません。

持続可能なインダストリー4.0互換のソリューションが求められており、最先端の製造構造の実装において、世界中の自動車メーカー、Tier 1サプライヤー、およびシステムサプライヤーをサポートしています。

固定コンベア技術の排除

自動化技術の主要な見本市であるautomaticaは、この目的に適した技術を示しています。これらのソリューションの多くは、一般的な固定コンベア技術を排除しています。

これは、組立ラインが100年以上にわたって自動車製造を支配してきたため、真のパラダイムシフトを意味します。

今日、自動車メーカーと工場計画担当者は、この非常に効率的でありながら柔軟性のないテクノロジーに代わるものを探しています。

最初のステップは、何年も前にボディシェル構造ですでに行われています。そこで使用されたロボットは、溶接、リベット、接着だけでなく、機械の「同僚」がボディシェルを処理している間、ボディシェルを保持して輸送します。

プラスの副作用の1つ:モデルを変更する場合、生産ライン全体を廃棄する必要はなく、ロボットを再プログラムするだけです。

自動車生産だけでなく新時代

この原則は、最終組み立てにも適用できるようになりました。ポルシェは、ツフェンハウゼンにある新しいタイカン生産施設でこれを実証しています。

同社の生産責任者であるAlbrechtReimoldによると、組立ラインは事実上廃止されました。代わりに、車両は無人搬送車(AGV)とも呼ばれる無人搬送車で生産を進め、その結果、段階的に完成します。

これにより、柔軟性が大幅に向上します。 AGVの速度は、組み立てステーションで費やす時間と同じように変動します。理論的には、すべての車両が生産を通じて同じルートをたどる必要はありません。さらに、複数のモデルまたは派生物を1つの同じラインで問題なく作成できます。

柔軟な自動化の全範囲

これは、柔軟性が切り札であることを示しています。これは自動車生産だけに当てはまるわけではありません。

PorscheConsultingの経営コンサルティングのシニアパートナーであるMarkusUellendahlは、次のように述べています。

「近い将来のスマートファクトリーでは、AGVなどの柔軟な輸送システムにより、生産およびロジスティクスプロセスの適応が容易になります。

「最も一貫性のある実装形式では、製造された製品は、自律輸送システムで現在利用可能な組立ステーションを自動的に制御します。アルゴリズムと人工知能は計画をサポートし、意思決定をより効率的にします。」

Uellendahlによると、スマートファクトリーの兌換性の向上により、その後の投資がさらに削減されます。

この目標を戦略的に追求する企業は、製品やプロセスの変化を積極的に活用して競争上の優位性を獲得し、変化する市場の要件や一般的な状況に迅速に適応することができます。

オートマティカでは、多くのプロバイダーが、スマートでデジタルネットワーク化された制作をどのように実装できるかを示します。

ロボットに加えて、産業用マシンビジョンシステム、グリッパー、ポジショニングユニット、センサー、電子制御もこのコンテキストで中心的な役割を果たします。

見本市は、これらすべての製品グループを的を絞った方法で調査するユニークな機会を提供します。

コボットは労働者を中央のステージに配置します

さらに、automaticaではさらなる発展が見られます。最新の自動化の概念は、ワーカーなしでは実現できませんが、代わりにそれらを中央のステージに配置します。

外骨格とコボットは、従業員の負担を物理的に軽減します。最大の開発の飛躍は、コボットの分野で期待されています。確立されたロボットメーカーは、automatica 2018ですでに画期的なソリューションを発表しており、2020年にはさらに多くの開発が示される予定です。

たとえば、日本のロボットメーカーであるファナックは、ミュンヘンで完全に新しく開発されたコボットを発表します。

未来志向のHRCソリューションは、ユニバーサルロボット、Kuka、Yaskawa、ABB、Stäubli、およびその他の多くの出展者からも期待できます。

訪問者は、Han’s Robot、Hanwha Precision Machinery、Techman Robot、Convertible Robots、YuandaRoboticsなどのさまざまな新しい出展者を特に楽しみにしています。

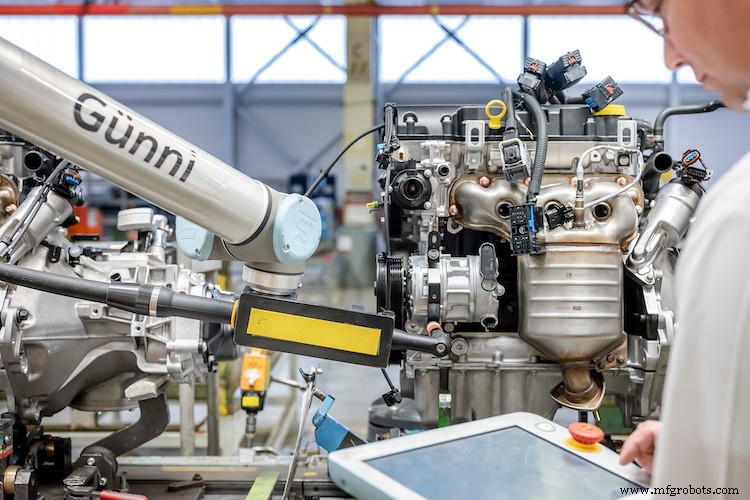

アイゼナハのオペルでのように、協調ロボットは長い間実際の慣習になっています。デンマークのメーカーであるユニバーサルロボットのコボットがエアコン用コンプレッサーをエンジンブロックにねじ込みます。

従業員のすぐ隣で、安全柵を分離せずに、ロボットは2分ごとに3本のネジを正確に22ニュートンメートルまで締め、その間、人間の同僚はストレスの少ない上流と下流の作業を続けます。

別の例:ディンゴルフィングのBMWと共同で、Kukaは、最大5.5 kgのかさ歯車を持ち上げ、ミリメートルの精度でフロントアクスルトランスミッションに取り付ける従業員の作業を容易にするロボットソリューションを作成しました。

彼らはこれを手動で行っていましたが、今日では敏感なロボットの同僚であるLBRIiwaが彼らを支援しています。ジョイントトルクセンサーシステムが7軸でアクティブであるため、細長い鋼構造に吊り下げられ、外部センサーなしで管理します。

KukaSystemsの人間とロボットのコラボレーションの責任者であるChristophHockは、次のように述べています。

「バリアントの数が増える中で、たとえば柔軟なHRCユニットの助けを借りて、必要な稼働率に最適に生産を適応させることができることは、明らかに競争上の利点です。」

automaticaは、6月に、自動車生産だけでなく、新しい柔軟性を実用的な方法で実装する方法の概要を提供します。

メイン画像:組立ラインのない柔軟な自動車生産の原則は、他の産業部門にも適用できます。写真:ポルシェコンサルティング

自動制御システム