マイクロ オートメーション 6 軸ロボット

マイクロ オートメーションの 6 軸ロボットにはどのくらいのスペースが必要ですか?

このチュートリアルで例として使用されている Mecademic の Meca500 などのマイクロ オートメーション 6 軸ロボット アームを使用する場合、ロボットのツール (エンド エフェクタ ) の

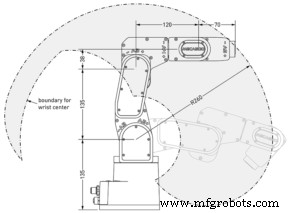

さまざまな場所。したがって、特定の 6 軸ロボット アームに取り付けられた特定のエンド エフェクタで到達できる一連の位置を知りたいと思うことは間違いありません。おそらく、ロボットの「作業領域」、「作業容積」、「作業範囲」、または「作業範囲」を示す何らかの図を求めるでしょう。残念ながら、ここに示したような単純化された図や、さらに悪いことに、いわゆる リーチ が表示されることがよくあります。

さまざまな場所。したがって、特定の 6 軸ロボット アームに取り付けられた特定のエンド エフェクタで到達できる一連の位置を知りたいと思うことは間違いありません。おそらく、ロボットの「作業領域」、「作業容積」、「作業範囲」、または「作業範囲」を示す何らかの図を求めるでしょう。残念ながら、ここに示したような単純化された図や、さらに悪いことに、いわゆる リーチ が表示されることがよくあります。 ロボット工学では、探しているものを表す適切な用語はワークスペースです。 .リーチは、ロボットの手首の中心間の最大距離に他なりません (ロボットの最後の 3 つのジョイントの軸の交点)とジョイント 1 の軸。上の図の灰色の領域は、ジョイント 1 の特定の回転に対して手首の中心が到達できる領域です。この領域は、または、この領域をジョイント 1 の軸を中心に回転させることによって掃引されるボリュームでさえ、ロボットのワークスペースではありません。特定のエンドエフェクタのツールチップでこのボリューム内の位置に到達できるという保証はまったくありません。実際、比較的長いエンドエフェクターを取り付けると、ツールの先端でこのボリュームからどの位置にも到達できなくなります。

マイクロ オートメーション 6 軸ロボットのワークスペースは、そのロボットに取り付けられた特定のエンドエフェクタによって達成可能なすべてのポーズ (位置と方向) のしたがって、(1) 使用するエンドエフェクタを指定しない限り、特定の 6 軸ロボット アームのワークスペースが何であるかは誰にもわかりません。(2) そのワークスペースは 6 次元エンティティです。

もちろん、グラフィカルな表現に関しては、ロボティクスの分野にはいくつかの例外があります。以下に示すような 6 軸デカルト ロボットのワークスペースを説明するのは簡単ですが、ツールチップの 1 つの特定の選択についてのみ説明します。実際、ロボットのエンドエフェクタのツールチップが 3 つの回転ジョイントの軸の交点と一致する場合、このマイクロ オートメーション 6 軸ロボットはツールチップを黄色の直方体内のどこにでも配置でき、ツールの向きはまったく異なります。

悲しいかな、6 軸産業用ロボットの大多数は、さまざまな実用上の理由からデカルトではありません。たとえば、上記のデカルト ロボットは、配置に関して非常に小さなワークスペースを持っています。よく垂直多関節ロボットと奇妙に呼ばれる典型的な 6 軸ロボット アーム は、6 つの作動回転ジョイントを介して直列に接続された 7 つのリンク (ボディ) で構成されています。これらのボディの最初はロボットのベースで、最後はロボットのフランジです。 (メカニカル インターフェースとも呼ばれます) )。また、最初のジョイントの軸は垂直、ジョイント 2 と 3 の軸は水平、ジョイント 4 の軸はジョイント 3 の軸に垂直、最後の 3 つのジョイントの軸は通常 1 点で交差します。 br />産業用ロボット アームは通常、工具なしで販売されますが、エンド エフェクタ (グリッパーやタッチ プローブなど) は最終的にロボットのフランジに取り付けられます。ユーザーは、ツール リファレンス フレームを関連付ける必要があります。 、このエンドエフェクタに固定されています。このツール参照フレームは、フランジ参照フレームに関して定義されます .ツール リファレンス フレームの起源は TCP と呼ばれます (ツールの中心点 )。したがって、最終的には、ロボットのベース リファレンス フレームに関する一連のポーズに関心を持つ必要があります。 、ロボットが特定のツール参照フレームを持ってくることができます。したがって、ロボットのワークスペースは、ロボットのツール参照フレームによって達成可能なポーズのセットです。

Meca500 などの典型的なマイクロ オートメーション 6 軸ロボット アームでは、エンドエフェクタが何であれ、実行可能な位置ごとにTCP では、機械的な干渉、ジョイントの制限、およびリンクの長さの制限により、達成可能なツールの向きの範囲が完全に異なります。典型的な 6 軸ロボット アームの位置決め機能と方向付け機能の間のこの高度な結合に加えて、これらのロボットにはいわゆる特異点があります。 .特異点では、ロボットは特定の方向に移動できません。これは物理的な障害であり、ある種の数学的な問題ではありません。絶対にすべてのマイクロオートメーションの 6 軸ロボット アーム (上記の直交アームを含む) には特異点があります。たとえば、Meca500 のすべてのジョイントがゼロ度の場合、下の左図のように、ロボットのエンドエフェクタはベース y に平行な線に沿って移動できません。 -軸 (緑色の軸)。この線に沿って移動するには、最初にジョイント 4 と 6 を ±90° (反対方向に) 回転させる必要があります。

特異点は、ロボット工学において非常に重要な現象 (というか厄介な現象) であり、別のチュートリアルで扱います。ここで、上記の例のように、パスがロボットのワークスペース内にある場合でも、ロボットのツール参照フレームが継続的に追従できない可能性がある (つまり、TCP の動作を一時停止することなく) と言うだけで十分です。

したがって、ロボットの特異点は、ロボットのワークスペースの使用可能な部分をさらに制限します。実際、典型的なマイクロ オートメーション 6 軸ロボット アームのワークスペースは、特異点によって分離された、特異点のないいくつかのワークスペース サブセットの組み合わせです。ロボットは、ジョイント モードではワークスペース全体のどこにでも移動できますが、直交モード (つまり、その TCP が特定のパスを継続的にたどる場合) では、特異点のないワークスペース サブセットの 1 つだけで移動できます。

これらの特異点のないワークスペース サブセットはそれぞれ、特定のロボット構成に対応しています。このトピックは、ロボットの特異点に関する次のチュートリアルで扱われます。今のところ、特定のポーズが現在のロボット構成でアクセスできないと思われる場合、別の構成でアクセスできる可能性があることに注意してください。たとえば、次の図のツール基準フレームのポーズは、8 つのロボット構成のいずれかでのみ達成できます。しかし、よくある間違いは、ワークスペース全体ではなく、特異点のないワークスペース サブセットの 1 つだけを考慮することです (つまり、8 つの構成モードのうちの 1 つだけで作業します)。 x を使用してポーズを指定する場合は、 、 y 、 z 座標とオイラー角を入力してから MovePose コマンドを使用すると、ロボットは自動的に最適な構成を見つけます。しかし、残念なことに、ユーザーは通常、ポーズを指定するのではなく、ジョギングによってロボットの位置を教えます。

多くの場合、ユーザーは特定のアプリケーションで達成する一連のエンドエフェクタ ポーズを既に持っています。たとえば、ワークピースをコンベアから取り出し、さまざまな向きでカメラの前に提示し、最後に別のコンベアに載せる必要があります。カメラの最適な配置、グリッパーの最適な取り付け、および指の最適な設計を見つけることは、簡単なことではありません。残念ながら、現時点では、最適なセル設計を見つけるための市販の自動手順はありません。唯一の方法は、試行錯誤によるものです。

幸いなことに、これには実際のセットアップは必要ありません。 RoboDK などのシミュレーション ソフトウェアを使用できます。とはいえ、まだロボット工学のスキルが必要です。さもないと、試行錯誤に多くの労力を費やす可能性があります。したがって、以下では、ロボットのワークスペースを最大限に活用するための 10 のガイドラインを示します。例として Meca500 を使用していますが、これらのガイドラインは一般的なマイクロオートメーション 6 軸ロボット アームに適用されます。

ガイドライン 1: TCP をロボットのフランジのできるだけ近くに配置します。

検査では、さまざまな向きでカメラの前に部品を提示しなければならないことがよくあります。このようなアプリケーションでは、最初の経験則は、ツールの参照フレームをフランジの参照フレームにできるだけ近づけることです。言い換えれば、ロボットのフランジのできるだけ近くで検査する部品をつかむことができる把持システムを設計する必要があります.

オプションの電動グリッパーには、取り付け可能なアダプタープレートが付属していることに注意してください上図のグリッパー。ただし、アプリケーションによっては、フィンガーとジョイント 6 の軸が 1 つの平面上にあるようにグリッパーを取り付けるか、ジョイント 6 の軸に沿ってグリッパーを取り付けるために、独自のアダプター プレートを設計する方がよい場合があります (このビデオのように)。別の方法として、L 字型の指を使用することもできます。

ガイドライン 2: パスに従わない限り、デカルト モードで移動しないでください

検査では、多くの場合、パーツをさまざまな方向に回転させる必要があります。もちろん、このような場合は、コマンド MoveLinRelTRF を使用するか、デカルト モードでロボットをジョグする方がはるかに簡単です。ただし、下の図に示す例のように、回転に沿って特異点が存在する場合、どちらのアプローチも失敗します。その例では、y を中心にエンドエフェクタを回転させることはできません。 -軸 (緑色の軸) が 90° になっています。これは、特異点 (ジョイント 4 と 6 の軸が整列するため) のためです。

したがって、オイラー角の使い方を学び、代わりに MovePose コマンドを使用する必要があります。または、RoboDK を使用することもできます。 RoboDK はシミュレーターであるため、デカルト ジョギング モードで特異点を通過できます。特異点に関係なく、TCP に特定のパスをたどらせたい場合を除き、常に MovePose または MoveJoints コマンドを使用してください。通常、これらのコマンドを使用すると、サイクル タイムが最速になります。

ガイドライン 3: ケーブルがジョイント 6 を拘束しすぎる場合は、ジョイント 1、4、および 6 の軸を合わせます。約±180°以下に制限されます。さらに範囲が必要な場合は、ジョイント 4 と 6、またはジョイント 1、4、6 の軸を揃えることができます。もちろん、このような構成は特異であるため、これらを中心に回転するには MoveJoints コマンドを使用する必要があります。一致する軸

ガイドライン 4: ケーブルでエンドエフェクタを使用する場合は、ジョイント 6 をできるだけ 0 度に近づけてください。たとえば、ジョイント 6 が 170° のロボット位置でワークピースをつかみ、MovePose コマンドを実行すると、ジョイント 6 が大きく回転する可能性が高くなります。たとえば、新しい目的のポーズでジョイント 6 が 190° の場合、ロボットは最後のジョイントを (正の方向に 20° ではなく) 負の方向に 340° 自動的に回転させます。

ガイドライン 5: 多くの向きを合わせる必要がある場合は、TCP をジョイント 1 の軸に配置します。

広範囲の向きをカバーする必要がある場合は、TCP をジョイント 1 の軸に配置する必要があります。このような構成により、ジョイント 1 の軸を中心に ±175°、ジョイント 6 の軸を中心に ±180° 回転させます。ロボットの手首の中心がジョイント 1 から離れているほど、ロボットの方向機能は低下します。

ガイドライン 6: すべてのロボット構成を試す

場合によっては、達成すべきエンドエフェクタ ポーズの 1 つまたは複数で、ロボットが特異点に近すぎることがあります。検査アプリケーションでは、それは問題にならないかもしれませんが、オブジェクトをピックまたは配置する必要がある場合は、ほとんどの場合、線形モードで最終ポーズに到達してから離れる必要があります。このような場合、考えられるすべてのロボット構成をテストし、特異点から最も遠いものを選択します。たとえば、次の図では、左側の構成は特異点に近すぎます (軸 4 と 6 はほぼ一致しています) が、右側の構成は特異点から十分に離れています。

ガイドライン 7: 到達可能性だけでなく、考慮してください

既に述べたように、マイクロ オートメーション 6 軸ロボット アームのワークスペースは、特異点によって分離された複数のワークスペース サブセットのセットです。その上、達成可能なすべてのポーズが同じように「良い」わけではありません。実際、6 軸ロボット アームのワークスペースは、速度や精度などのパフォーマンス基準に関して、非常に多様です。デカルト モードで移動する場合は、特異点からできるだけ離れている必要があることは既に述べました。さらに、ロボット アームを伸ばすほど精度が低下し (柔軟性が増し)、ツールチップでの振動を抑えるのに時間がかかります。

ガイドライン 8: 6 つの自由度が必要ない場合は、ロボットの冗長性を活用してください

多くの場合、必要な自由度は 5 つだけです。たとえば、エンドエフェクターが接着剤ディスペンサーまたはスピンドルである場合、それぞれ針またはシャフトの軸を中心に方向付けすることはおそらく気にしません。さらに、カメラなどの軸対称センサーを使用してワークピースを検査する場合、多くの場合、センサーの軸を中心に任意の回転でワークピースを提示できます。このような場合、ジョイント 6 の軸をツールまたはセンサーの対称軸に合わせず、達成する各ポーズに対して無数のロボットの位置から最適なものを選択します。最良とは、特異点から遠く離れていることを意味しますが、達成される前後のポーズに最も近いことも意味します。

ガイドライン 9: 絶対に必要な場合を除き、ロボットを直立位置に固定してください

ほとんどの産業用ロボットと同様に、Meca500 は任意の方向に取り付けることができます (たとえば、上下逆さま、または壁に)。直立していないアタッチメントの唯一の問題は、非常に頑丈な固定具が必要なことです。これにより、セルがより扱いにくく高価になる可能性があります。したがって、ロボットを直立に固定してから、非直立アタッチメントを選択してください。

ガイドライン 10:

英語では「2 回測定して 1 回切る」ということわざがありますが、ロボット セルの設計に関しては、ロシア語版の「7 回測定して 1 回切る」を選択してください。セルが比較的複雑な場合、またはロボットのワークスペースが制限されているように見える場合は、ロボット シミュレーション パッケージを使用して、満足のいく解決策が見つかるまで設計を何度も繰り返す必要があります。ただし、シミュレーションだけに頼らないでください。 RoboDK のような一般的なシミュレーション パッケージは、ロボットの正確な動作をシミュレートしません。たとえば、RoboDK では特定の直線運動を実行できても、特異点のために実際のロボットでは不可能な場合があります。したがって、実際のロボットでもプログラムを試す必要があります。

結論として、アプリケーションが反復動作をほとんど含まない場合を除き、ロボットのワークスペースを完全に理解し、ロボット セルの設計にかなりの時間を費やす必要があります。ロボット セルの設計は、すべてのロボットの動きを実行できるようにするだけでなく、サイクル タイムやその他のパフォーマンス基準 (精度、エネルギー消費) を最適化することでもあります。

自動制御システム