ダイカストの長所と短所:詳細なレビュー

ダイカストは、金属部品を製造するための最も柔軟で革新的な製造技術の1つです。ギア、ロック、自動車、オートバイ部品のいくつかのコンポーネントは、ダイカストで製造されています。アプリケーションにダイカストプロセスを選択する場合は、その長所と短所を事前に知っておくのが最善です。

この記事では、ダイカストの長所と短所について詳しく学びます。また、他の一般的な製造技術と比較して、最良の選択を行うのに役立てます。

ダイカストとは ?

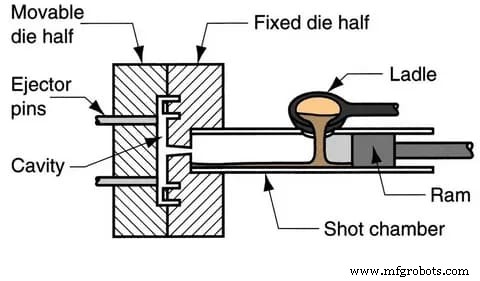

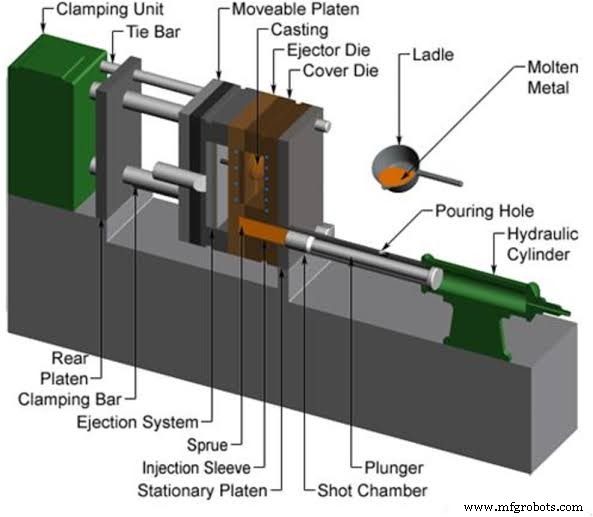

ダイカストは、溶融金属や合金を極度の温度と圧力の条件下で鋼の型に入れて、目的の形状を作成する製造プロセスです。ダイカストプロセスは、プラスチック射出成形のプロセスと非常によく似ています。ただし、主に、アルミニウム、亜鉛、銅、マグネシウムなど、融点が低く流動性の高い非鉄金属を使用するために使用されます。

ダイカストには、ホットチャンバーダイカストマシンとコールドチャンバーダイカストの2種類があります。

ホットチャンバー鋳造機は、金属を溶融状態に加熱してから成形用の金型に移す炉を内蔵しているため、サイクル生産を加速できます。対照的に、コールドチャンバーマシンでは、金属の加熱は別の炉で行われます。

ホットチャンバーマシンは、亜鉛、銅、鉛などの低融点の金属合金を鋳造します。一方、高融点金属と耐食性にはコールドチャンバーマシンが好まれます。したがって、プロセスに選択する材料によって、使用するマシンが決まります。

ダイカストの長所と短所

ダイカストプロセスについて簡単に理解した後、その長所と短所について詳しく見ていきましょう。ただし、最初に以下に示す簡単な要約を作成します。

| S / N | 利点 | 短所 |

| 1 | 高い生産効率を提供します。 | ダイのコストは高額になる可能性があります。 |

| 2 | 高精度の基準を必要とする薄肉部品や内部部品を簡単に製造できます。 | 大きな部品を製造する際の製造上の問題を経験してください。 |

| 3 | 微細な結晶構造と優れた機械的特徴を備えた部品を生み出します。 | 鉄金属や融点が非常に高い金属合金には理想的ではありません。 |

| 4 | 特に大量生産のための経済的な製造プロセス。 | ガストラップを引き起こしやすく、鋳物の多孔性につながります。 |

| 5 | 製造された部品の表面仕上げが良好であるため、後処理操作のコストが低くなります。 | 部品の複雑さによっては、サイクルの製造に時間がかかる場合があります。 |

ダイカスト技術の5つの利点

1。複雑な薄肉部品

アルミンダイカストは、複雑な形状の軽量部品を製造できますが、強度と重量の比率が優れているため、他の金属成形鋳造やインベストメント鋳造よりも優れています。アルミニウム合金を使用したダイカスト部品の厚さは、0.5mmまで薄くすることができます。亜鉛で作られた鋳造部品の肉厚は、0.3mmまで薄くすることもできます。

2。高い機械的特性

ダイカスト製品は、優れた機械的特性を備えています。液体金属は高圧下で固化するため、製品は細かく、コンパクトで、結晶性であるように見えます。ダイカスト部品は剛性が高く、硬度と強度が高くなっています。また、耐久性と高導電性が向上しています。

3。高寸法公差

ダイカストは、耐久性と寸法精度の高い部品を製造します。過酷な条件にさらされた場合でも、部品は時間の経過とともに寸法精度を維持します。その結果、ダイカストは、高水準の精度と精度を必要とする機械の複雑な内部部品の製造に使用されます。

ダイカストは、他の鋳造プロセスよりも厳しい公差を維持します。つまり、部品は最小限のバリエーションで製造されます。ダイカストの一般的な公差クラスは、GB / T 1800-2009のIT13〜IT15です。より高い精度でIT10〜W 11に到達できます。したがって、ダイカストの優れた寸法精度により、機械加工が不要になり、合金の利用率が向上します。

4。滑らかな表面

ダイカスト部品は、滑らかで一貫した結晶表面を持っています。ダイカストプロセスは、溶融金属合金を合金化して、ダイを埋め、正確な形状を作成します。したがって、ダイの形状が適切で、プロセスが適切な状態であれば、部品は細かく滑らかになります。

光沢のある部品を作成するため、カスタムのニーズを除いて、追加の後処理操作を続行する必要が少なくなります。さらに、ダイカストが完了した後、製品を出荷して配送することができます。これにより、総サイクル生産時間を短縮できます。

5。 大量生産に費用効果があります

ダイカストの表面は滑らかで、優れた機械的特徴を備えていることが多いため、ダイカスト部品は多くの場合、機械加工が少なくて済みます。場合によっては、機械加工がまったく行われていません。その結果、二次的な操作に費やす必要性が少なくなります。後処理コストを削減するダイカストの機能は、費用対効果を確保するのに役立ちます。

特に、ダイカストマシン、金型、およびその他の関連するタイプの機器は非常に高価です。ただし、大量生産は、製造プロセス全体でのコストのより良い配分に役立ち、それによってダイカストプロセスを経済的にします。

ダイカスト技術の5つの欠点

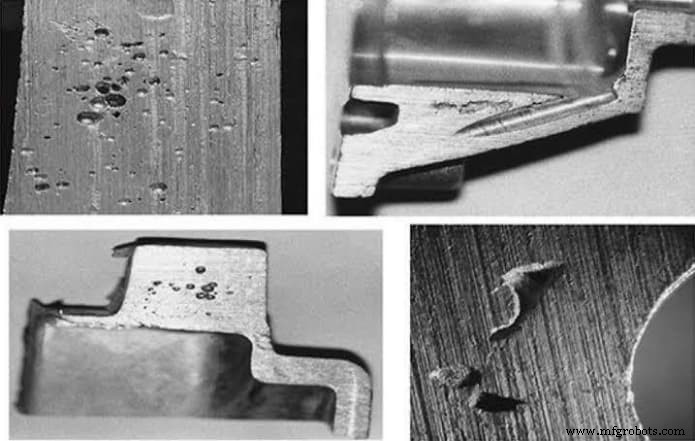

1。気孔率を簡単に生成

ダイカスト工程では、溶融金属が高速で金型キャビティに急速に充填されますが、キャビティにはガス透過性がありません。したがって、製造された部品の構造的完全性に影響を与える気泡は、鋳物内に閉じ込められる傾向があります。

ダイカストにガスキャビティが存在すると、熱処理による硬化などの過酷な条件にさらされると、そのような部品に影響を及ぼします。さらに、そのような部品は機械加工が困難になる傾向があります。したがって、部品の加工許容値は最小限に抑える必要があります。そうしないと、ダイカスト表面の硬化層が除去され、表面が露出します。

2。通常、非鉄金属のみをサポートします

一般に、ダイカストは、鉄金属合金よりも融点が低い非鉄金属に最適です。ただし、このプロセスは鉄や鋼などの鉄合金をサポートします。鉄金属は融点が非常に高く、耐食性が低いため、ダイの寿命が短くなります。したがって、メーカーは常にダイカストに非鉄金属合金を選択します。

さらに、鉄金属の鋳造には、多くの複雑さといくつかの予期しない複雑さが伴います。その結果、製造業者はダイカスト操作のためだけに非鉄金属に固執します。

3。少量生産には適していません

ダイカストマシンの工具費とメンテナンスは非常に高価であるため、ダイカストは少量生産には実用的な選択肢ではありません。したがって、このプロセスはコストがかかり、小規模生産では複雑に見えます。

ただし、大規模な生産は、生産される多くのアイテムにコストが十分に分散されるため、費用効果が高くなります。プロセスは他の製造方法よりも費用がかかるように見えるため、サプライヤーは小規模プロジェクトにダイカストサービスを推奨していません。

4。低ダイライフ

高融点の金属および合金は、スチールダイの有効性を損ないます。銅のようなこれらの金属には、熱変形に抵抗するための広範な要件があります。高融点の合金が継続して存在すると、成形ダイにひずみが生じ、それによって耐久性が低下します。

5。 大規模な設備投資

他の鋳造プロセスとは異なり、鋳造機、ダイ、およびダイカスト用の他の関連機器は高価です。必要な設備がなければ、ダイカストを行うことはできません。亜鉛のような安価な材料を使用してコストを削減していますが、全体的な製造プロセスは依然として高価です。ダイカストが費用効果が高くなるのは、大量生産の場合だけです。

ダイカストの利点:他の製造プロセスとの比較

ダイカストの長所と短所について説明しました。次に、ダイカストを他の一般的な製造技術と比較して、それが産業で重要な製造プロセスである理由を示しましょう。

ダイカストと砂型鋳造

ダイカストと砂型鋳造を比較すると、ダイカストは優れた製造プロセスであることがわかります。以下は、ダイカストが砂型鋳造よりも優れた技術であることが証明されている基準です。

- ダイカストは、機械加工やその他の仕上げ作業が少なくて済みます。

- ダイカストは、寸法公差が大きく、生産効率が高くなります。

- 気孔率はダイカストと砂型鋳造の両方に共通です。ただし、ダイカストでは防止策がありますが、砂型鋳造ではほとんど不可能です。

- より良い表面特性。

- 必要な労力が少なくて済みます。

- ダイカストは鋼型を使用し、砂型鋳造は砂型を使用します。

- 砂型鋳造は薄肉部品の製造には適していませんが、ダイカストは適しています。

ダイカストと射出成形

プラスチック射出成形と比較して、ダイカストにもエッジがあるようです。以下は、射出成形に対するダイカストの利点です。

- ダイカスト製品は、より優れた機械的特性をもたらします。それらはより強く、より硬く、より強く、そしてより大きな熱抵抗を備えています。

- ダイカストは、より優れた寸法安定性をもたらします。したがって、高い精度と精度を必要とする部品に最適です。

- プラスチック製品は、ダイカストとは異なり、紫外線の影響を受けやすい場合があります。

- ダイカスト製品は耐久性が高く、ストレス、風化、高負荷の状況に耐えることができます。

- ダイカストはより迅速な生産サイクルを持っています。したがって、メーカーはより短い期間で大量の部品を製造できます。

ダイカストとオーバーフォージング

鍛造には、極度の圧縮力の下で金属を成形することが含まれます。ただし、次の点では、ダイカストは鍛造よりも優れていることがわかります。

- ダイカストは、複雑な形状や形状をより適切に製造できます。

- 寸法安定性が高くなります。

- 薄肉部品の製造は鍛造の問題です。

- ダイカストではツーリングの方が安価です。

ダイカスト部品にRapidDirectを選択

この記事から、あなたはおそらくダイカストの長所と短所についての幅広い知識を持っているでしょう。ダイカストは、大量生産と高寸法精度の部品の最高の製造プロセスです。

費用対効果の高いダイカストサービスが必要ですか?評判の良いオンラインダイカストサービスプロバイダーであるRapidDirectがあなたにぴったりです。

私たちはISO90001:2015認定企業です。したがって、私たちはすべてのサービスが業界で最高の1つであることを保証します。さらに、ダイカストやその他の関連技術に精通し、経験豊富なトップレベルの高度なスキルを持つ技術者を誇っています。

その上、私達はあなたの注文の必要性に最もよく合うさまざまな固体材料を提供します。同様に、ダイカスト部品の機能を改善するために、いくつかの表面仕上げオプションを提供しています。また、注文を実行するための最善の方法について提案する専門家や専門家がいます。

さらに、オンライン製造見積もりプラットフォームを使用して、ダイカスト部品の迅速で費用対効果の高い見積もりと無料のDfM分析を行うことができます。また、デジタルプラットフォームで注文した後、各生産段階を監視することもできます。

よくある質問

ダイカストの気孔率を減らす方法

気孔率はダイカストの主な欠陥です。以下は、ダイカストの気孔率を低減する手段です。

a。各生産段階で厳格な品質管理措置を維持します。

b。溶融時に溶存ガスの一部を放出するのに役立つ添加剤を使用してください。

c。鋳造のたびにダイに注油します。これにより、気孔率の傾向が減少します。

d。鋳造中は、金型キャビティ内に真空を作成してください。

e。溶融金属の流れと流れを容易にするために、金型を適切に設計します。

ダイカストの工具費を最小限に抑えるには、以下のガイドラインが役立ちます。

a。設計を単純化してみてください。複雑な詳細が多すぎると、コストが高くなる傾向があります。したがって、構造の完全性と部品の全体的なパフォーマンスにとって重要ではない複雑な詳細を削除することをお勧めします。

b。ダイカストは薄肉部品を簡単に製造できますが、それらを減らすか避ける方が良いです。これらの薄い壁はしばしば機械加工を必要とするため、したがって、それらは追加の製造コストを引き付けます。

c。不必要な公差から離れます。精度要件が多すぎると、工具費が増加します。

d。 3軸または4軸CNCマシンではアクセスが難しい機能やアンダーカットを避けるようにしてください。

金属射出成形(MIM)とダイカストは同様の製造技術です。どちらも部品の製造に金属と合金を使用しています。主な違いは、どちらの方法でも使用される金属の種類です。ダイカストは主にアルミニウムやその他の非鉄金属を使用します。対照的に、金属射出成形では、鋼、鉄、ニッケル、およびその他のMIM合金を使用します。

産業技術