板金加工101:基本的な知識ガイド

新しい製造プロセスで作業することを選択する前に、テクノロジーの基礎を理解することが重要です。つまり、それが何であるか、それがどのように機能するか、そしてそのさまざまな利点に精通する必要があります。この記事では、板金製造の基本について説明します。私たちは、多くの業界にわたる多くの用途でこの金属製造技術に光を当てることを目指しています。

とは S ヒート M etal F アブレーション ?

板金製造とは、平らな金属シートを金属製品や構造に変えることを指します。通常、板金加工方法では、さまざまな種類の板金を部品やコンポーネントに変換します。したがって、この金属成形プロセスを単一の製造プロセスとしてではなく、成形技術の集合として考えることが役立ちます。

これらの手法は、多くの場合、互いに連携して機能し、必要な部品を製造します。基本的な板金製造技術には、切断、曲げ、パンチング、スタンピング、溶接、および仕上げが含まれます。これらのテクニックの詳細については、後ほど詳しく説明します。

板金製造は、さまざまな金属材料に適しています。たとえば、RapidDirectでは、アルミニウム、鋼、ステンレス鋼、銅、真ちゅうで作られた板金部品を製造しています。製造プロセスは非常に一般的であるため、板金加工製品に出会わずに1日を過ごすことはほとんどありません。家電製品であれ、ブラケットやエンクロージャーなどの小さな部品であれ、これらの製品はどこにでもあります。

板金設計プロセスのガイド

多くの人は、板金製造プロセスに含まれる基本的な手順を理解していない傾向があります。基本的な知識がないため、プロジェクトに現実的な要件や期待を抱くことが難しくなる可能性があります。板金の処理方法には、多くの場合、複数のステップからなるプロセスが含まれ、ジョブを正常に完了するには、熟練した専門家とツールが必要です。

最初から最後まで、金属加工の設計プロセスには次のものが含まれます。

アイデア

すべてのラピッドプロトタイピングプロセスはアイデアから始まり、板金の設計も例外ではありません。それはあなたがデザイナーとして何を望んでいるかという基本的な概念から始まります。これらのアイデアを大まかにまとめて、プロジェクトの現実的な要件を提供できます。また、目的の板金コンポーネントの3Dモデルの設計も含まれる場合があります。モデルには、多くの場合、壁の厚さ、曲げ半径、穴の方向、曲げ許容値などの要件が含まれています。

エンジニアリング図面の作成

3Dモデルの完成後、製造用の図面を作成する必要があります。作業を開始する前に、エンジニアは青写真を作成する必要があります。これらの青写真は、最初の図面を作成するために必要な板金の仕様を決定します。

図面は機械工場に送られるものです。図面には、多くの場合、材料の選択、表面仕上げなどのすべての製造情報が含まれています。

製造可能性分析

他の関連する計算とともに、図面は要件と仕様に準拠していることを確認するために再チェックされます。 DfM戦略に従うことは、設計の簡素化と部品点数の削減の可能性に焦点を当てるのに役立ちます。このような分析は、さまざまなアプリケーション向けに部品を標準化することを示唆しています。

さらに、エンジニアは、簡単に製造できる設計の開発についての洞察を得ることができます。製造可能性の分析が完了すると、応力/ひずみレベルと負荷制限の詳細な計算を含む最終的な図面が作成されます。そこで入手できる情報によって、板金の製造プロセスが決まります。

プロトタイプ開発

板金設計モデルができたら、エンジニアはコンポーネントの形状を維持するためにいくつかのプロセスを実行します。これらの方法には、切断、曲げ、打ち抜き、スタンピング、および溶接が含まれます。表面仕上げは、作成されたプロトタイプの美観を向上させるのにも役立ちます。これらの手順を次々に実行することが重要です。プロセスを急いで進めたり、1つのステップをスキップしたりすると、最終製品の品質と整合性が損なわれる可能性があります。

プロトタイプテスト

プロトタイプを開発した後、クライアントはプロトタイプを評価して、要件を満たしていることを確認します。テストには、実際の条件でそのようなコンポーネントを使用することも含まれる場合があります。また、ユーザーが製品についてフィードバックを提供することで評価を行うことができます。

本格的な生産

テストに合格し、必要な仕様を満たすプロトタイプは、完全な部品生産に入ります。

シート M etal F アブレーション M 方法

板金加工を使用したさまざまな部品の形成を理解するには、使用されているさまざまな種類の技術を知ることが不可欠です。これらの板金処理方法は、平らな金属板を3次元の機能的なコンポーネントに変換するのに役立ちます。以下は、最も一般的な板金処理技術です。

切断

切断は通常、板金製造の最初のステップです。名前がはっきりと示すように、それは金属板を切ることから成ります。言い換えれば、メーカーは長方形の金属シートから始め、顧客の部品設計に基づいて、材料を適切なサイズにカットします。板金を切断するにはさまざまな方法があります。

たとえば、金属シートを切断するには、せん断力を使用して金属を切断するせん断を使用します。このタイプの切断には、せん断、パンチング、およびブランキングの3つのオプションがあります。一方、製造業者もせん断なしで切断を行います。これは、精密な切断とより速いリードタイムを必要とする産業プロジェクトにとって理想的なプロセスです。

RapidDirectでは、せん断のないプロセスで、板金レーザー切断を活用しています。このプロセスは、産業用アプリケーションにより適していると考えています。レーザー切断は、高度な精度(+/- 0.1 mm)を可能にし、時間効率が高くなります。プラズマ切断やウォータージェット切断も行っており、高精度の切断も可能です。

スタンピング

スタンピングは、平らな金属ブランクをさまざまな形状に変形させる冷間成形法です。このプロセスでは、工具と金型を使用します。金型は、衝撃を受けると、せん断圧力を使用して金属の形状を変化させます。

スタンピングは、板金製造におけるより広い用語です。これには、パンチング、曲げ、およびエンボス加工が含まれます。また、フランジを形成するような方法で金属シートをスワイプする必要があるフランジも組み込まれています。

曲げ

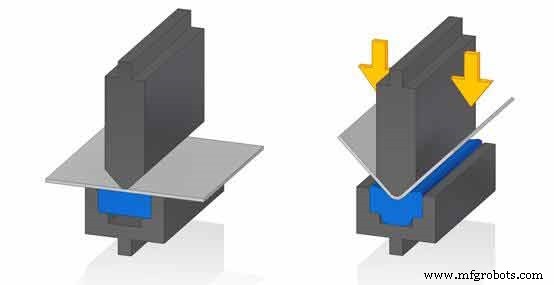

曲げは、板金製造におけるもう1つの重要なステップです。名前が示すように、それは金属シートを曲げることで構成されています。金属加工業者は、プレスブレーキや圧延機などを使用して板金の曲げ加工を行います。一連の機器は、UベンドやVベンドなどの標準的な形状を作成します。

訓練を受けていない人の目には単純な曲げが見えるかもしれませんが、それはかなり複雑なプロセスであり、高度なスキルを持つメーカーが必要です。これは主に、金属が曲げた後、必然的に元の平らな構造を取り戻そうとする「スプリングバック」の発生によるものです。この板金製造の問題を克服するには、オペレーターは部品を曲げすぎて、スプリングバック角度が目的の角度になるようにする必要があります。

パンチング

パンチングは、金属板に穴を開けるために使用される技術です。この方法は、パンチとダイ(多くの場合、硬質金属でできている)に依存しています。材料は、せん断力を使用して金属シートに穴を開けます。次に、ダイは穴から作成されたスクラップ材料を収集します。パンチングは、金属シートにくぼみを作るのにも役立ちます。 RapidDirectでは、CNCパンチング機能により、直径50mmまでの穴を作成できます。

溶接

溶接は、板金製造の最終段階の1つです。これは、金属片を1つの部品に結合するための板金の基本的なプロセスです。スティック溶接、MIG、TIGなど、さまざまな溶接技術を利用できます。

アプローチはさまざまですが、3つすべてに、部品のエッジを溶かしてフィラーを追加することにより、金属を結合する機能があります。これにより、部品間に冶金学的結合が作成され、部品が強力に融合します。もちろん、溶接が必要なのは、製品に2つ以上の個別のコンポーネントが付属している場合のみです。

板金加工のコンポーネントが必要な場合は、今すぐRapidDirectにお問い合わせください。

板金製造用の材料の選択

板金工学で使用される材料は多岐にわたります。最適な品質を確保するには、製品に最適な選択をすることが重要です。

選択は、希望する最終製品とそれに対する全体的な期待に依存する必要があります。製造に使用される板金材料の一部を次に示します。

- ステンレス鋼– あなたが選ぶことができるいくつかのステンレス鋼の種類があります。それらはオーステナイト系ステンレス鋼である可能性があります。これらは、ニッケルとクロムのレベルが高い非磁性金属です。それらは耐食性と成形性のために広く使用されています。一方、フェライト系ステンレス鋼は磁性を帯びています。それらは非構造的または装飾的な用途に適しています。マルテンサイト系ステンレス鋼は、強力で耐食性のある製品も提供します。

- 熱間圧延鋼– 一連のロールプロセス(華氏1700度以上)で鋼が製造されるときに製造される鋼の一種。柔軟性があるため、このような鋼を簡単に大きなピースに成形できます。

- 冷間圧延鋼– これは本質的に熱間圧延鋼であり、さらに加工されています。それらはより滑らかで、より良い公差があります。

- メッキ鋼– これらは、亜鉛メッキ板金材料とも呼ばれます。錆びないように保護コーティングが施されています。また、延性が向上するため、簡単な板金加工方法もサポートします。

- アルミニウム– 製造業のもう1つの人気のある選択肢。優れた強度対重量比が付属しています。また、多くのアプリケーション要件を満たすのに役立つ多くの特性が付属しています。

- 銅/真ちゅう– 真ちゅうは亜鉛含有量が少ないため、作業が簡単です。銅金属には、腐食を防ぐための保護酸化物層も付いています。両方の材料は、美的に美しい外観のために建築製品に望ましいです。

板金加工用の表面仕上げの選択

表面仕上げは、カスタム板金製造のもう1つの重要な側面です。金属表面仕上げには、美的および機能的な利点があります。

板金に適用できる表面仕上げには、次のようなものがあります。

- サンドブラスト– この方法では、砂やその他の研磨剤を板金に高速で打ち付けます。したがって、シートメタルにマットな質感を与えてコーティングの準備をします。

- バフ研磨– この方法では、布製のホイールを使用して金属表面をバフで磨き、光沢のある外観にします。

- 粉体塗装– これには、金属部分に粉末塗料を直接スプレーすることが含まれます。その後、オーブンで部品を焼き付けて、耐摩耗性の層を形成します。

- 陽極酸化– 陽極酸化は、優れた防錆性を備えた部品を提供するのに役立ちます。また、表面の硬度と耐久性も向上します。

- 化学フィルム– これらは、優れた導電性と耐食性を提供する仕上げです。このコーティングプロセスは、ペイントのベースとして最適であり、金色の表面仕上げを提供します。

板金製造の設計上の考慮事項

板金部品をモデリングする際に考慮すべき重要な設計機能のいくつかを次に示します。

- 壁の厚さ: 均一な厚さは、どのジオメトリにとっても非常に重要です。複数の肉厚を持つ形状には、異なる厚さの板金が必要になります。そのため、パーツの位置合わせと向きが不正確になるか、時間がかかる場合があります。

- 曲げ半径: 板金の内側の曲げ半径を少なくともその厚さに等しく保つことが重要です。これは、最終部分の歪みや分数を回避するのに役立ちます。成形品全体で曲げ半径を一貫して維持することで、費用対効果と良好な方向付けが保証されます。

- 曲げ許容値と控除: 曲げ許容値は、フラットパターンを作成するために、パーツの実際の長さに追加する必要のある材料です。曲げ控除は、フラットパターンを取得するためにフランジの長さから削除する必要がある材料です。

- Kファクター: Kファクターは板金プロセスであり、中立軸と材料の厚さの比率です。この値は、使用する材料のさまざまな物理的特性と厚さによって異なります。

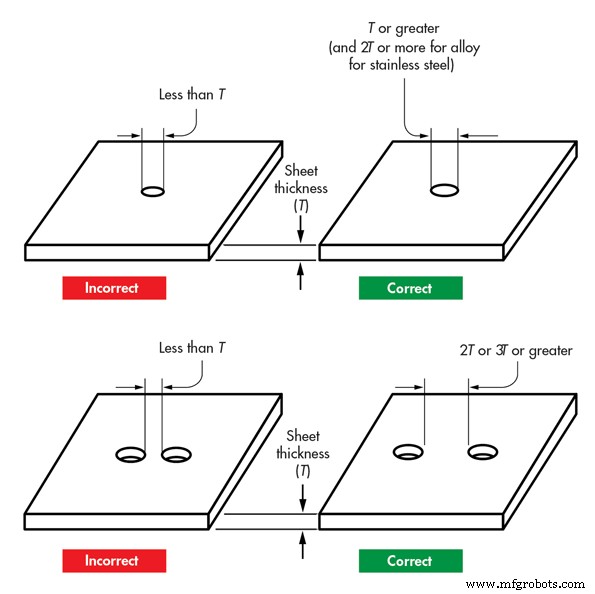

- 穴とスロットの向き: これらの要因も非常に重要です。穴とスロットの直径は、少なくとも板金の厚さと同じ大きさである必要があります。また、穴は適度な間隔で配置する必要があります。素材の端に近すぎてはいけません。

考慮すべきその他の追加機能には、裾、ノッチ、タブ、カール、フィレット、皿穴などがあります。

板金製造に関するいくつかのDfMのヒント

コンポーネントをより適切かつ迅速に作成するには、いくつかの効果的な板金製造設計のヒントに注意することが重要です。

板金設計では、穴のサイズ、配置、および位置を指定することが重要です。穴の直径が板金の厚さよりも小さいと、長いバニッシュ、高いパンチ荷重、および過度のバリが発生する可能性があります。したがって、穴の直径は板金の厚さよりも大きくする必要があります。

また、穴の間の距離は、板金の厚さの少なくとも2倍である必要があります。エッジの近くに穴が必要な場合は、穴とエッジの間隔を少なくともシートの厚さにする必要があります。

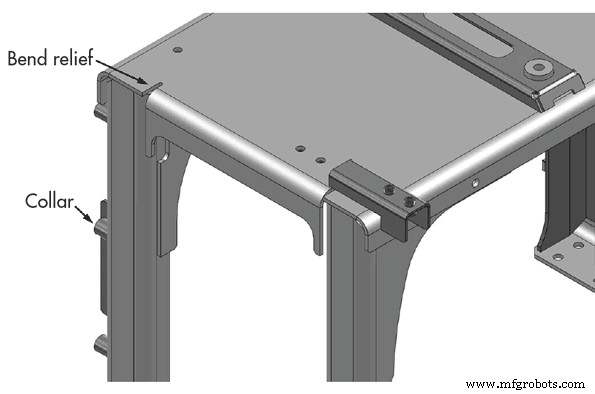

ピアス領域の近くのカラーとベンドリリーフは、板金部品の強化に役立ちます。タブやラグのある部品の亀裂を避けるために、粒子構造も重要です。ラグは、粒子の方向と平行であってはなりません。これにより、亀裂が発生する可能性があります。むしろ、それらは粒子方向に対して垂直または45度弱である必要があります。

また、パンチの早期摩耗を防ぐために、パンチとダイのクリアランスを大きく保つ必要があります。また、コーナーのベンドや面取りにビードを配置することで剛性を高める傾向があります。このようにして、スプリングバック効果を減らすことができます。板金部品は、フレア穴の周りにコイニングすることで、その平坦性と強度を簡単に維持できます。

RapidDirectの板金加工

板金加工は科学と芸術です。その幅広いニュアンスと技術により、熟練した金属製造業者がすべてのプロジェクトを処理することが重要になります。板金設計の基本を知っているので、残りは専門のサービスに任せてください!

RapidDirectを使用すると、板金処理方法のメリットと、自動化された高度に合理化された生産サービスを享受できます。私たちのサービスでは、12時間以内に板金製造の見積もりを、3日以内にリードタイムを期待できます。

当社のラピッドプロトタイピング製品には、堅実で信頼性の高い製造能力(20年以上の経験を持つ専門家チームが主導)と、SGSおよびRoHS材料認証、工程内品質レポート、ファーストアーティクル検査などの技術および品質保証も含まれています。

産業技術