電子エンクロージャ設計101–板金設計ガイド

多くのProtocaseユーザーは、エンジニアリング分野のスペシャリストです。または科学ですが、必ずしも金属の製造や設計に関する特定のトレーニングを受けているわけではありません。要件と意図を反映した最適なエンクロージャー設計を作成することは、それが未開拓の領域である場合は言うまでもなく、最善の場合には困難な場合があります。そのため、過去10年間で、この板金設計ガイドを含む、板金とエンクロージャーに関する知識を共有するためのリソース資料を作成しました。これが、開始に役立つハウツーガイドとして機能し、長期的には時間と不要な再設計を節約できることを願っています。

このブログでは、金属の選択、金属の曲げ、セルフクリンチングファスナー、溶接、仕上げの5つの主要な設計概念に焦点を当てます。これが役立つ場合は、こちらのProtocaseリソースページにある他の資料も確認してください。

ご不明な点がございましたら、以下にコメントするか、info@protocase.comまでメールでお問い合わせください。正しい方向に向けられるよう最善を尽くします。

金属の選択

エンクロージャーを設計する最初のステップとして、使用する金属の種類とその厚さを選択する必要があります。 Protocaseは、アルミニウム、ステンレス鋼、炭素鋼(冷間圧延鋼またはガルバニール)、銅など、エンクロージャーの製造に一般的に使用されるすべての金属をストックしています。以下は、それぞれの差別化特性の説明であり、情報に基づいた選択を行うのに役立ちます。

- アルミニウム は、エンクロージャーや板金部品に最適な軽量の耐食性金属です。アルミニウムは、パウダーコーティングすることも、ベアメタルまたはグレイン仕上げとして未完成のままにすることもできます。電気的接触が必要な場合は、化学フィルム(クロム酸塩コーティング)を施す必要があります。アルミニウムは陽極酸化することもできます。これにより、硬くて耐久性のある保護酸化物コーティングが施されます。

アルミニウムは鋼よりも剛性が低く、特定の状況では;鋼と同じ強度を持ち、設計ニーズを満たすには、より厚いゲージが必要になる場合があります。 (お問い合わせ これについてサポートが必要な場合)。

2つの合金を在庫しています:

- 5052アルミニウムは、割れることなく狭い半径に曲げることができ、溶接や機械加工も簡単にできるため、板金の筐体や部品に最適です。

- 6061アルミニウムは機械加工が簡単ですが、狭い半径に曲げると割れやすくなります。

- 冷間圧延鋼 汎用エンクロージャーや板金部品にも使用され、アルミニウムとほぼ同じくらいの頻度で使用されます。コストと剛性の優れた組み合わせを提供し、粉体塗装で仕上げた場合、屋内用途での長期耐久性があります。冷間圧延鋼は本質的に耐食性ではありません。アプリケーションでこれが必要な場合、最適なオプションはアルミニウム、ステンレス鋼、またはガルバニールです。

- ステンレス鋼 冷間圧延鋼の強度と剛性が高いが、クロムとニッケルであるため耐食性に優れている。ステンレス鋼は、パウダーコーティングするか、ベアメタルとして未塗装のままにするか、またはグレイン仕上げにすることができます。これにより、求められているブラシ仕上げの外観が得られます。

- ガルバネール は、亜鉛でコーティングされてから焼きなましされた低炭素鋼であり、亜鉛が基板への拡散を介して結合し、それによって剥離を防ぎます。コーティングにより、ステンレス鋼やアルミニウムほどの耐久性はありませんが、湿潤環境での冷間圧延鋼よりもはるかに耐久性があります。

- 銅 柔らかく、柔軟性があり、延性のある金属で、熱伝導率と電気伝導率が非常に高くなっています。バスバーによく使われますが、時々エンクロージャーをお願いします。この金属タイプを扱う場合、タップ穴にファスナーを締めるのは柔らかさがあるため注意が必要です。そのため、可能な場合はセルフクリンチングファスナーを使用する必要があります。 Protocaseは、銅合金C110 1/8ハードを在庫しています。これは、非常に高い導電性と優れた成形性を備えており、電気および電子アプリケーションに最適です。

在庫のある素材を使用する場合は、エンクロージャー、部品、またはコンポーネントを2〜3日で作成できることに注意してください。ただし、デザインに別のタイプが必要な場合は、いつでも他の金属を注文できます。2〜3日の所要時間に加えて、数日余分にかかるだけです。

板金の厚さ

板金の厚さの感覚を与えるために、在庫のある材料については下の表を参照してください。示されているゲージは、アメリカのCRS鋼板メーカーのゲージの厚さに基づいています。 (ゲージはアルミニウム用に提供されていますが、通常はアルミニウムには使用されないことに注意してください。アルミニウムの実際の厚さは、より国際的に認識されています)。

板金に完全に精通していない設計者にとっての主要な課題の1つは、経験の恩恵がない限り、紙の上ではすべて同じように見えるため、どのゲージを使用するかです。 。開始する場所をお探しの場合は、オンラインテンプレートジェネレーターまたはProtocase Designer(無料の3Dエンクロージャー設計ソフトウェア)をご覧ください。これらのツールは、必要なものにぴったり合うか、同様の寸法に非常に近いエンクロージャーを作成するのに役立ちます。

銅については、CR銅のストックゲージを参照してください。

| ゲージ# | 炭素鋼 | ガルバネール | ステンレス鋼 | 5052アルミニウム | 6061アルミニウム |

| n / a | n / a | n / a | n / a | n / a | 0.500″ |

| n / a | n / a | n / a | n / a | n / a | 0.375″ |

| n / a | n / a | n / a | n / a | 0.250″ | 0.250″ |

| n / a | n / a | n / a | n / a | 0.188″ | n / a |

| 8 | n / a | n / a | n / a | 0.1285″ | n / a |

| 11 | 0.120″ | n / a | 0.125″ | 0.091インチ | 0.1285インチ |

| 12 | 0.120″ | n / a | n / a | 0.081インチ | n / a |

| 13 | 0.090″ | n / a | n / a | n / a | n / a |

| 14 | 0.075″ | 0.078″ | 0.078″ | 0.064インチ | n / a |

| 16 | 0.060インチ | 0.063″ | 0.063″ | 0.051インチ | n / a |

| 18 | 0.048″ | n / a | 0.050″ | 0.040インチ | n / a |

| 20 | 0.036″ | 0.040″ | 0.037″ | 0.032インチ | n / a |

| 22 | 0.030インチ | 0.034″ | 0.031″ | n / a | n / a |

| 24 | 0.024インチ | 0.028″ | 0.025″ | n / a | n / a |

| 26 | n / a | n / a | 0.019″ | n / a | n / a |

カスタムカットアウト

Protocaseでは、エンクロージャーはカスタムビルドされています。つまり、任意のカットアウトを指定できます。これらには通常、コネクタ、ディスプレイ、スイッチなどの機能的な切り欠きが含まれます。ただし、会社のロゴ、ブランド、製品名などの創造的な切り欠きのデザインや、換気の切り欠きの周りの創造性がよく見られ、形と機能が組み合わされています。

ヒント: カットアウトライブラリを確認してください。このライブラリは、こちらのWebサイトおよびProtocaseDesignerにあります。

金属の曲げと曲げ半径

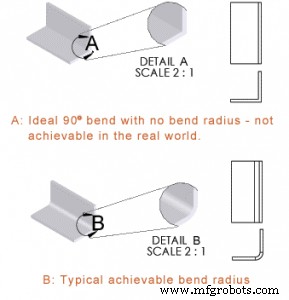

板金の筐体と部品はプレスブレーキで曲げられます またはフォルダ 。通常、金属を真の90度のエッジに成形することはできませんが、下の図に示すように、コーナーには半径があります。

さまざまなツールと曲げパラメータを使用することで、さまざまな曲率を実現できます。設計者は、曲げ半径–を指定してこれを制御します。 これは、ベンドの内面の半径です(外側の半径は、内側の半径に金属の厚さを加えたものです)。

曲げ半径には2つの重要な要素があります:

- 機能上の考慮事項: 曲げ半径がなくなるまで、ファスナー、コンポーネント、または切り欠きの平面はありません。

- 美学: たとえば、「レトロ」スタイルのデザインでは、半径が大きく、曲線を描くことがよくあります。

必要に応じて適切な曲げ半径を選択できるように、設計時に美観と機能性の両方の意図を考慮してください。

理想的には、実際に作成できる半径でのみ設計する必要があります。こちらの曲げ半径機能チャートを確認して、機器と工具の制約を設計に適合させることができます。ただし、判断できない場合は、妥当なもの(たとえば、0.040インチ)を選択することをお勧めします。製造前に調整します。

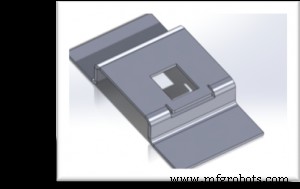

エンクロージャーの2本の曲げ線(コーナー)の交点には特別な配慮が必要です。具体的には、曲がりが互いに干渉するのを防ぐために、余分な材料を取り除く必要があります。これはコーナーレリーフ(CADではコーナートリム)と呼ばれます。正しいコーナーレリーフが含まれていない場合は、追加します。 Protocase Designerを使用する場合、テンプレートはこれを自動的に行います。

一般に、カットアウトは曲げ半径から最小限の距離を保つ必要があります。これは、カットアウトが曲げ半径に近すぎると、カットアウトが伸びたりフレアしたりするリスクがあるためです。切り欠きが曲がり角からどれくらい離れているべきか、お客様からよく聞かれます。この値は、必要な曲げまたは曲げ半径を曲げるために使用される材料の種類、厚さ、および工具によって決まります。この値については、材料の曲げ半径と最小曲げサイズのチャートを参照してください。デザインに選択する最小曲げ値が何であれ、カットアウトが少なくとも曲げと同じ値であることを確認する必要があります。たとえば、14ゲージのステンレス鋼(A240 TP304 2B)を使用していて、最小曲げを.275インチにする場合、カットアウトは曲げに.275インチ以上近づけないでください。カットアウトとベンドの最小近さの最小ベンド寸法値を使用することで、問題が発生しないようにすることができます。カットアウトをベンドからどれだけ離すかをお客様からよく尋ねられます。簡単な経験則では、カットアウトが曲げからの最小曲げ半径に等しい距離であることを確認します。したがって、問題が発生しないことを確認できます。

カーブの近くにカットアウトを配置する必要がある場合は、設計要件を満たすために協力できるため、お問い合わせいただくことをお勧めします。また、その領域の曲げを切り欠くオプションもあります。これにより、切り欠きが完全な形になります(以下を参照)。

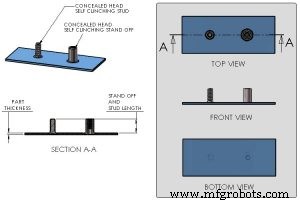

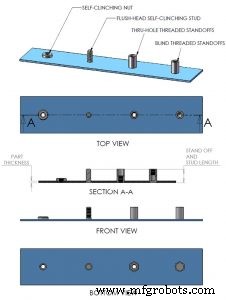

セルフクリンチングファスナー

セルフクリンチングファスナーは、ねじ山付きナット、スタッド、スタンドオフ、および板金に押し込まれてしっかりとした固定ポイントを提供するその他のスタイルです。ナットはネジ(タップされた板金よりもはるかに頑丈な配置)を受け入れることができ、スタンドオフを回路基板の取り付けに挿入でき、スタッドをコネクタの取り付けに使用できます。しばしばPEM®ブランドのセルフクリンチングファスナー(PEMはPennEngineering&Manufacturing Corp.の略)と呼ばれるセルフクリンチングファスナーは非常に便利で、長年にわたって多くのコンポーネント取り付けの問題を解決してきました。

以下は、セルフクリンチングファスナーの例です。

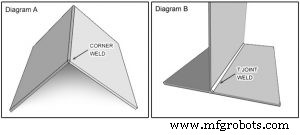

溶接

溶接は、複雑なパーツの作成(1つのパーツを作成するためにピースを溶接する)、防水ジョイントの作成、エンクロージャーの強度の追加などの特定の問題を解決するために使用できます。スポット溶接、シーム溶接、タック溶接をご用意しております。

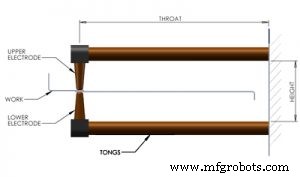

スポット溶接 –これは、1つまたは複数のスポットで2枚の板金を恒久的に接合するための高速で効率的かつ安価な方法です。ねじ山付きファスナーとは異なり、スポット溶接では接合部の痕跡がほとんど残りません。下の図のように、溶接装置の形状により、考慮すべき寸法上の制限がいくつかあります。スポット溶接は、当社の在庫の冷間圧延鋼、ステンレス鋼、およびガルバニールのすべてと互換性があります。

- 最大スロート:15インチ(375mm)

- 最大の高さ:5インチ(125mm)

シーム溶接 –これは、2つ以上の板金を連続的に接合して、シームレスに見えるようにする場合に便利です。コールドメタルトランスファー(CMT)溶接を使用します。これは、一見、ワイヤーフィードMIG溶接に似ています。ただし、MIG溶接では、溶加材は非常に高温でのスパッタリングによって移動します。 CMTでは、ワイヤはチップを溶かすのに十分に加熱され、物理的な接触によって転送が行われます。 CMTはMIG溶接の10分の1の熱しか発生しないため、薄い板金でも反りやメルトバックを防ぎます。ほとんどの場合、余分な金属は粉砕によって除去されます。結果として得られる連続的に結合された継ぎ目は、耐候性とEMIリークの低減、およびシームレスなルックアンドフィールの実現に役立ちます。

タック溶接 –シーム溶接とまったく同じ方法で行われますが、個別のセグメントで行われます。

終了

粉体塗装 は乾燥熱可塑性粉末の一種で、静電的に塗布され、オーブンで部品に接着されて溶融されます。さまざまな色、光沢レベル、テクスチャで利用できる粉体塗装は、費用対効果の高い高品質で耐久性の高い仕上げを提供するため、金属塗装の業界標準として広く認識されています。パウダーコートのもう1つの利点は、さまざまなテクスチャを利用できることです。たとえば、sandtex(ラフ)仕上げは指紋の隠蔽に優れており、電子エンクロージャに最適です。

粉体塗装の場合、塗料はエンクロージャーに追加のレイヤーを追加します。図面の寸法は、コーティングではなく、下にある金属を参照しています。カットアウトの寸法に、片側に.003 "〜.005"を追加することをお勧めします(つまり、パネルに挿入する1 "の部品がある場合は、カットアウトを1.006"から1.010 "にします)。そうしないと、切り欠きが十分に大きくなく、パーツが収まらない可能性があります。

粉体塗装を指定するには、ニーズに合った適切な色と質感の粉体塗装を選択し、提出するデザインにメモを添付します。あなたはここでストックパウダーコートのリストを見つけることができます。また、追加のリードタイムとバッチ料金の対象となる、さまざまな非在庫のパウダーコートを利用できます。

注: 問題を防ぐために、粉体塗装の前に注文時にネジ山付きファスナーを自動的にマスクします。お客様は追加のマスキングを要求できます。これは主に、電気的接触の目的でベアメタルが必要な場合に使用されます。

デジタル印刷 とシルクスクリーン あなたのデザインにプロのルックアンドフィールを与える仕上げ技術です。どちらの印刷技術でも、コネクタ、スイッチ、ポートなどを識別するために、エンクロージャ、部品、またはコンポーネントに明確にラベルを付けることができます。デジタル印刷は、会社のロゴやアートワークなどのグラフィックスにも最適です。

デジタル印刷とシルクスクリーン印刷の両方をフラットパネル、部品、組み立てられたエンクロージャーに適用できます。

多くの設計者にとってデジタル印刷がデフォルトの選択肢になっていますが、各プロセスには独自の長所があり、特定のアプリケーションにより適したものになる可能性があります。

化成処理コーティング 多くの場合、化学フィルムまたはクロメートコーティングと呼ばれます。金属基板にクロム酸塩を塗布すると、安定した導電性を示す耐食性と耐久性のある表面(ステンレス鋼と同様)が作成されます。

陽極酸化 は、非鉄金属、最も一般的にはアルミニウムの表面を準備して、表面をより硬くし、腐食しにくくするために使用される電気化学的プロセスです。陽極酸化された表面は実際にはアルミニウムの一部になります。したがって、剥がれたり、欠けたり、はがれたりすることはなく、通常の使用では摩耗することはありません。サードパーティの請負業者を通じて陽極酸化仕上げを提供しているため、追加のリードタイムが必要です。

錫メッキ は、銅に純粋なスズを堆積させる単純な浸漬技術です。プロトケースでは、通常、耐食性、導電性、はんだ付け性を向上させるために錫メッキが施されています。通常、Protocaseのカスタム製造された銅製バスバーをメッキします。ただし、必要に応じて、クライアント提供の部品もメッキします。

ベアメタル仕上げ アルミニウムとステンレス鋼の3つの基本的なタイプで提供されます:

- 仕上げなし–パーツはバリ取りされ、追加の仕上げは行われず、小さな引っかき傷や渦巻き模様が見られる場合があります。これは費用効果が高いですが、展示されない機能部品にのみ役立ちます。

- グレイン仕上げ–パーツのバリを取り除き、ブラッシングによって特定の線形グレイン方向を指定します。

- タンブリング仕上げ–研磨剤でタンブリングすることにより、滑らかになり、方向性のない仕上げを施します(すりガラスと同様の美的感覚)。

記載されている仕上げの詳細については、こちらのWebサイトをご覧ください。

許容範囲

エンクロージャーを設計する際に考慮すべきもう1つのことは、製造の必然的な部分である寸法のばらつきです。主な原因は、切断中の位置誤差と切り口の変動、金属組成による変動、および曲げ中に発生する伸びの不完全なモデリングです。また、寸法はベアメタル用であることを再度思い出させてください。粉体塗装を追加する場合は、0.003インチから0.005インチ余分に許容してください。ここでProtocaseの標準公差を参照してください。

次のブログ投稿

Enclosure Design 101より先に進みたいですか?カットアウトとコンポーネントをベンドの近くに配置する必要がある場合の対処方法についてのブログ投稿を読んでください。

プロトケースのサポート

Protocaseは、比類のない速度、シンプルさ、サービスを備えたカスタム電子エンクロージャを提供することにより、エンジニアや設計専門家にまったく新しい体験を提供します。

当社の資料とサービスの詳細については、www.protocase.com

にアクセスしてください。産業技術