製造における機械のダウンタイムを削減する方法

メーカーは常に改善の状態にありますが、効率の向上とリードタイムの短縮により、機械が生産されていない時間に多くの注意が向けられています。企業は、ショップ全体の容量に大きな影響を与えるにもかかわらず、発生するダウンタイムのコストと量を過小評価することがよくあります。以下では、製造業者が可能な限り多くのスループットを生成できるように、計画外のダウンタイムを追跡、分類、公開し、最終的に削減するための戦略とソリューションについて説明します。

ダウンタイムはメーカーにいくらかかりますか?

メーカーは、問題があることをよく知っており、最大の問題はダウンタイムであると述べています。ただし、それはメーカーが問題について知っている範囲である可能性があります。 「」というタイトルの2017年のレポートでは、ほとんどの企業が実際のダウンタイムコストを大幅に過小評価していると述べています。さらに、企業の80%以上が、ダウンタイムのコストを正確に計算するためのデータまたは機能を欠いています。 IIoT、マシン接続、および監視ソリューションの最近の傾向により、メーカーは、すべきであるとさえ知らなかった質問に対する回答を得始めています。 尋ねた。

ダウンタイムの主な原因は何ですか?

ダウンタイムの主な原因を特定することは、改善を模索し始めるのに適した場所です。最もひどいダウンタイムの原因は、一見明らかな非効率性と改善の余地があることを明らかにすることがよくあります。以下は、機械の故障の最も一般的な理由と製造におけるダウンタイムの原因の一部です。

プロセスの非効率性

すべての製造プロセスには、セットアップ、工具の変更、材料の変更、部品の変更、プログラムの変更、または機器の停止中に実行する必要のあるその他の生産の変更により、機器が使用できない期間があります。ただし、これらのプロセスの多くは、測定、分析、および改善が不足しているため、非常に非効率的です。今回追跡することは非常に重要ですが、ほとんどのショップはそれを行うことができず、手動で追跡しようとすることが多く、非効率的で不正確であり、データの編集、分析、および洞察の導出が困難なことがよくあります。から。

オペレーターエラー

完璧な人はいません。人間は疲れたり、怪我をしたり、忘れたりします。オペレーターが過労になったり、複数の機械の世話をしたりすることがあります。これらの理由により、マシンが気付かれる前にかなりの時間ダウンする可能性があります。スキルのギャップにより、労働力の大部分が退職し、新入社員には受け継がれない可能性のある深い部族の知識がもたらされています。

重大なダウンタイム

在庫に関連するコストを考えると、多くのメーカーは可能な限り無駄のない運用を望んでいます。残念ながら、サプライチェーンに混乱が生じた場合、在庫が少なくなるとダウンタイムイベントが増える可能性があります。需要予測と材料供給に関する洞察を得ると、この問題を軽減するのに役立ちます。

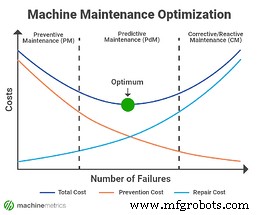

メンテナンスの非効率性

メンテナンスが少なすぎたり多すぎたりすると、障害が発生する可能性があります。接続されたデバイスのもう1つの大きな利点は、予防保守の量を減らすことです。正確な機械データがあれば、メーカーはメンテナンスが必要な時期をより正確に予測できます。 「 デジタルメンテナンス自動化へのロードマップ 」、「製造業者がより効果的で費用効果の高いメンテナンス戦略に移行して、機器の稼働時間を増やしながらコストを削減する方法について説明します。

ただし、それだけではありません 予測分析 。一例では、製造業者は、機械のセットアップについて14,000時間を超える時間を記録しました。 MachineMetricsを採用してセットアップ時間を自動的に追跡した後、同社はマシンセットアップの実際の時間が1,000時間に近いことを発見しました。計画的なダウンタイムを削減できると、リソースが解放され、計画外のダウンタイムのサイズと範囲を簡単に特定できるようになります。 ではありません 計画的なダウンタイムと計画外のダウンタイムについては必要ですが、生産と容量に影響を与える最大の問題です。

文化的/管理的ダウンタイム

メーカーはストレスにさらされています。このストレスをオペレーターに伝えると、呼吸したり、間違いを修正したり、定期的な清掃やメンテナンスを行ったりする時間がないように感じることがあります。常に最高速度で動作するというストレスの多い文化は、オペレーターのエラーや機械のメンテナンスの増加につながる可能性があります。これが理由です それは 必要なもの 正確なサイクルタイムデータ 期待が現実的であることを確認します。

製造のダウンタイムを削減するための実用的な戦略

それは データを基盤として使用して分析の旅をたどる必要があります。自動化を採用して成功させるには、問題を可視化し、最終的に自動化につながる意思決定を推進するためのデータが必要です。この可視性により、問題がどこに存在するか、問題が本番環境にどの程度影響しているか、および問題の解決に向けてどのように取り組むことができるかがわかります。すべてが予測分析を必要とするわけではありません。

メーカーはについて話すことがあります 完全に自律的な施設 ですが、走る前に歩く必要があります。データを基盤として使用することは、生産とリードタイムに最も影響を与えるものを学習するための最初のステップです。 生産ダウンタイム追跡ソリューション は、正確なリアルタイムのマシンデータを提供し、ダウンタイムの原因をログに記録して分類する機能を労働者に提供します。すべての情報は自動的に収集および標準化され、事前に作成およびカスタマイズされたリアルタイムのレポートとダッシュボードに表示され、マネージャーに重要な可視性を提供します。これらの洞察は、製造リーダーが改善を推進するためのギャップと機会を特定します。

削減に役立ついくつかの戦略があります 計画外 ダウンタイム:

ダウンタイムを正確に追跡および分類する

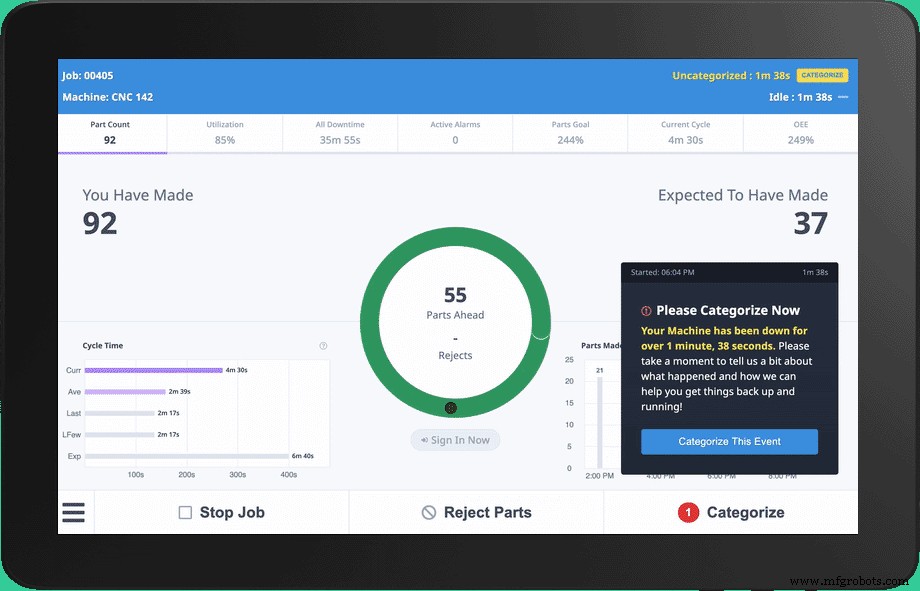

十分に正確なダウンタイムデータがない場合、 それは 改善措置の優先順位付けが難しい。手動から自動の機械追跡に切り替えることは、ショップが経験しているダウンタイムの合計量を理解するだけでなく、を理解するために不可欠です。 それは マシンの使用率やOEEなどのさまざまなKPIの追跡にも役立ちます。ただし、ダウンタイムのデータ収集には依然としてオペレーターが重要です。イベントの理由をすばやく文書化することで、ダウンタイムの背後にある「理由」を提供できます。

MachineMetricsを使用すると、オペレーターは、マシンに配置されたタブレットのダウンタイムイベントを簡単に分類できます。このデータはすべて収集され、事前に作成されカスタマイズされたレポートに反映されます。

製造現場をよりよく見るために、MachineMetricsはオペレーターを念頭に置いてソフトウェアを開発しました。マシンがダウンしているか、予想よりも長くダウンしている場合、マシンに配置されたタブレットに機能が表示され、オペレーターはオペレータービューを使用してダウンタイムの理由を分類および追加できます。自動マシントラッキングと、オペレーターがダウンタイムの理由をマシンのタブレットに直接記録できる機能との間で、MachineMetricsは、オペレーターとマネージャーの両方に、より適切な運用上の決定を下し、ダウンタイムを削減するために必要な情報を提供します。

リアルタイムでのダウンタイムの公開

自動追跡テクノロジーを使用すると、関係者が製造現場にいるか自宅にいるかに関係なく、製造現場をリアルタイムで可視化できます。ダウンタイムイベントはダッシュボードにすぐに表示されます。リアルタイムのデータと適切なソフトウェアを使用することで、管理者はダウンタイムが発生したときに対処できます。さらに、ダウンタイムイベントに基づいて自動通知をトリガーできます。たとえば、ポンプアラームがトリガーされた場合、MachineMetricsはダウンタイム応答を合理化するためにメンテナンスに直接通知を送信できます。材料が不足している場合、在庫管理は補充または追加注文の通知を受け取ることができます サプライ品 材料を待っている間にマシンがシャットダウンしないようにするため。

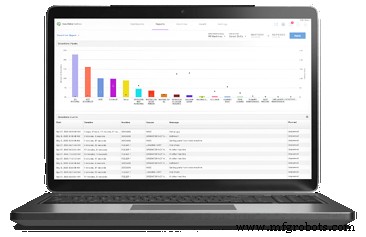

リアルタイムデータは、分析とレポートも合理化します。生データが(レポートとダッシュボードで)消費されるようにコンテキスト化されるのが速いほど、意思決定者はダウンタイムの最大の原因を見つけて攻撃することができます。 MachineMetricsは、接続されたテクノロジーと高度なクラウドコンピューティングを使用して、ダウンタイムの主な理由を強調するインタラクティブなパレート棒グラフを使用して、正確で高速なダウンタイムレポートを提供します。

ダウンタイムパレート図は、最も一般的でコストのかかるダウンタイムの理由を簡単に特定します。

特定の製造プラントの目標を設定する

目標は、スタッフや組織に方向性を与えます。正確なデータとわかりやすいダッシュボードを備えた それは シフト、オペレーター、マシン間の生産を追跡して、ベースラインを確立し、目標を設定することができます。その他の利点には、次の機能が含まれます。

- 説明責任またはインセンティブプログラムを開始する

- スタッフの評価に付加価値を与える

- トレーニングのギャップや再トレーニングのニーズを見つける

全体として、目標と正確なデータが連携して、全体的なコミュニケーションを改善します。ダウンタイムと目標、つまり利益との関係を理解している従業員は、責任の優先順位付けを支援し、生産性を向上させてダウンタイムを減らすことができます。

定期的な製造設備のメンテナンスを実施する

適切なツールを使用すれば、メンテナンスのスイートスポットを見つけることができます。マシンのパフォーマンスを追跡すると、メンテナンススケジュールを調整したり、を調整したりするのに役立ちます。 メンテナンスが必要な時期を予測する 。計画外のダウンタイムを削減または排除する機能を備えた予知保全は、コネクテッドテクノロジーのもう1つの推進力です。マネージャー 誰 機械の修理が必要になる時期を予測でき、メンテナンスの準備と計画を立てることができます から 本番環境への影響を最小限に抑え、 その他のパーツは ダウンタイム中にサービスを提供して、ダウンタイムの全体量を組み合わせて削減します。

製造装置をアップグレードする

プラットフォームソリューションは必要なハードウェアの量を減らすことができますが、レガシーマシンは接続する方法を必要とする場合があります。ダウンタイムデータの収集を開始するには、単純なI/Oアダプタまたはオン/オフ監視で十分です。最新の機器のほとんどは、必要なセンサーまたはテクノロジーを備えていますが、プラットフォームにデータを送信するために産業用ゲートウェイが必要になる場合があります。 MachineMetricは、すばやく簡単に統合できるように接続するための複数の方法を備えたハードウェアを提供します。

生産ラインの従業員を適切にトレーニングする

新しいテクノロジーの採用、スキルのギャップ、およびオペレーターのミスがダウンタイムの一般的な原因であるため、トレーニングが不可欠です。トレーニング できません 単に一連のチェックリストとドキュメントになります。 それ には、目標の明確な理解も含める必要があります。適切に訓練された従業員は、彼らの責任と、彼らがチーム、生産、およびダウンタイムにどのように影響するかを理解することにより、ダウンタイムを削減します。 それは オペレーターが生産を可視化できるようにすることは重要です。これにより、特定の日の生産目標に関して、オペレーターが自分の立場をよりよく理解できるようになります。トレーニングは自明のように聞こえますが、パフォーマンスデータがあると、知識のギャップを特定し、各従業員が直面する可能性のある課題に焦点を当てることで、トレーニングを改善できます。

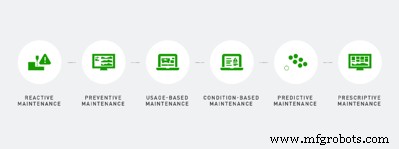

リアクティブマインドセットからプロアクティブマインドセットに切り替えます

T ここに、製造におけるいくつかの異なるタイプのメンテナンスがあります。事後対応型のアプローチでは、「壊れたら修正しましょう」と書かれています。この方法は、多くの場合、混乱を招き、コストがかかり、生産の損失につながる可能性があります。プロアクティブなアプローチでは、「壊れる前に修正しましょう」と述べています。

プロアクティブなメンテナンスでは、機械の状態とスタッフによる環境観察を考慮して、小さな問題が大きな問題になるのを防ぎます。プロアクティブな考え方は、プロセス全体を監視し、データをつなぎ合わせて、製造現場で何が起こっているかを理解することから始まります。プロアクティブなアプローチは、幅広く重要な変更です。マシンが最適な状態にある場合、マシンはよりスムーズに実行され、エラーが少なくなります。つまり、計画外のダウンタイムが少なくなります。

明らかな生産の特定と軽減-キラー

いくつかの要因が、マシンで発生するダウンタイムの量に影響を与える可能性があります。最も一般的な原因のいくつかは、オペレーターのエラー、機器の故障、材料の不足、およびその他の予期しないメンテナンスの問題です。

計画外のダウンタイムを減らすには、まず、発生しているダウンタイムの量と発生場所を理解する必要があります。まだ行っていない場合は、ダウンタイムをスケジュールされた生産時間のパーセンテージとして追跡します。発生した期間と原因を含め、各ダウンタイムイベントを記録します。

データを取得したら、優先順位を付けます。機器の問題から直接発生するダウンタイムはどれくらいですか?資材不足?オペレーターが適切な手順に従わない?それが何であれ、全体的なダウンタイムの割合を減らすために、ダウンタイムの「キラー」を取り除く必要があります。たとえば、機器の問題がダウンタイムの大部分を引き起こしている場合は、そのマシンの実行方法と、そのパフォーマンスを生産目標に一致させるために何ができるかに焦点を当てる必要があります。

すべての要因を軽減できるわけではありませんが、できる限り軽減することをお勧めします。

より厳格なプロセス制御監視システムを実装する

計画外のダウンタイムを削減するために、プロセス制御監視システムを導入する必要があります。このタイプのシステムは、ダウンタイムにつながる可能性のあるプロセス条件を検出して防止することを目的としています。

優れたプロセス制御監視システムには、次の機能があります。

- 実際のパフォーマンスと望ましいパフォーマンスを比較します

プロセス制御監視システムは1回限りの修正ではないことに注意してください。製造プロセスの変更に応じて、継続的に監視および調整する必要があります。ダウンタイムは常に発生しますが、厳格なプロセス制御システムを導入することで、計画外のダウンタイムの可能性を最小限に抑えることができます。

予期しない従業員の欠勤に対するしっかりした計画を立てる

従業員が病気や休暇中の場合、生産ラインが影響を受ける可能性が高くなります。スタッフが仕事から離れているときに一貫した出力レベルを維持するには、生産を維持するのに十分なカバレッジを確保するためのしっかりした計画を立てることが重要です。生産レベルが低いと、時間の経過とともに増加し、全体的な収益に大きな影響を与える可能性があります。

予期しない従業員の欠席に備えるためにできることは次のとおりです。

- バックアップスタッフの強力なベンチを開発する

これらの手順では、予期しない従業員の欠席をなくすことはできませんが、フォールアウトを減らし、生産を可能な限りシームレスに継続することができます。

詳細な検査チェックリストを作成する

マシンのメンテナンスが不十分だと、故障が頻繁に発生し、計画外のダウンタイムが発生します。このリスクを軽減するために、詳細な検査チェックリストを用意してください。徹底的でよく整理された検査チェックリストは、必要なすべての検査が実行され、潜在的な問題が特定され、迅速に対処されることを保証するのに役立ちます。

詳細な検査チェックリストを作成することは困難な作業になる可能性があります。始めるためのヒントは次のとおりです。

- チェックリストをカテゴリに分類します

- 写真や図を使用して、検査している領域を説明します

検査チェックリストに含める必要のある具体的な例は次のとおりです。

- 注油ポイント

これらは、いくつかの基本的な出発点にすぎません。検査チェックリストは、特定の製造プロセスに合わせて可能な限り詳細にする必要があります。

バックアップを作成することを忘れないでください

事故が発生したり、機械が予期せず故障したりする可能性があることは誰もが知っています。このようなイベントの影響を減らすには、データ、プログラム、およびマシン構成のバックアップをとることが重要です。バックアップは、問題が発生した場合に迅速に復旧して実行するのに役立ちます。

バックアップを作成する方法はいくつかあります。一般的で信頼性の高い方法の1つは、ファイルをオンラインで安全に保存するクラウドベースのサービスを使用してバックアップを作成することです。 MachineMetricsは、バックアップおよびリカバリソリューションを通じてデータの信頼性を確保するクラウドベースの製造ソフトウェアを通じてこのサービスを提供します。つまり、データは常にデータ損失から保護されます。

データを操作する

多くのメーカーは正確なダウンタイムデータを持っていません。彼らは、正確な理由や、会社にどれだけのダウンタイムがかかっているのかわからない。多くのメーカーは、スキルのギャップとストレスの多いリソースを経験しています。手動のデータ収集、分析、およびレポートを追加すると、従業員とリソースにさらに負担がかかるだけです。これが、ダウンタイム追跡ソリューションを有効にすることが非常に重要である理由です。

生産コストが高く、正確なデータが不足しているため、管理者は計画外のダウンタイムを削減するための効果的な意思決定を行うことができません。メーカーは、プロセスを磨き、無駄を減らし、機械の使用率を最大化する必要があります。 MachineMetricsは、すでに緊張している従業員やリソースを増やすことなく、これを可能にします。当社の生産監視ソフトウェアは、ダウンタイムの問題を洞察して、プロセスを改善し、計画外のダウンタイムを削減することができます。

今日からダウンタイムの削減を開始

デモを予約する産業技術

- 製造における手直しのコストを削減する方法

- 人員を削減せずに製造人件費を削減する方法

- PMプログラムがダウンタイムをどのように削減できるか

- 小規模メーカーがアディティブマニュファクチャリングをどのように活用できるか

- 米国の製造業における上位4つの課題とそれらを克服する方法

- 機械学習がメーカーの気候変動との戦いにどのように役立つか

- 製造におけるエネルギー使用量を削減する方法

- スマートツーリング:Haimerの非接触型管理システムが製造コストの削減にどのように役立つか

- 自動化がメーカーがCOVID-19をナビゲートするのにどのように役立つか

- ダウンタイムを減らして生産性を高める方法

- 製造業を混乱させる 5 つのテクノロジー