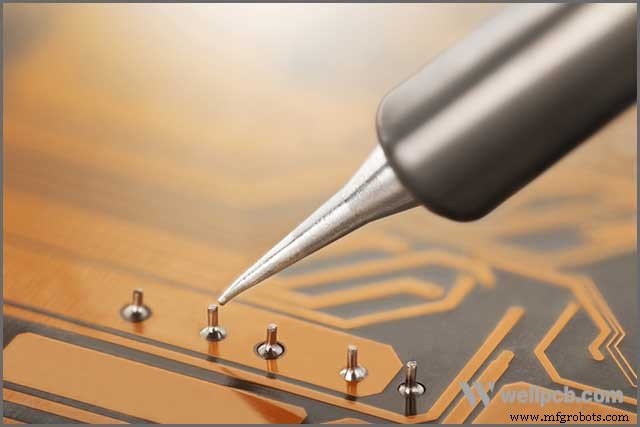

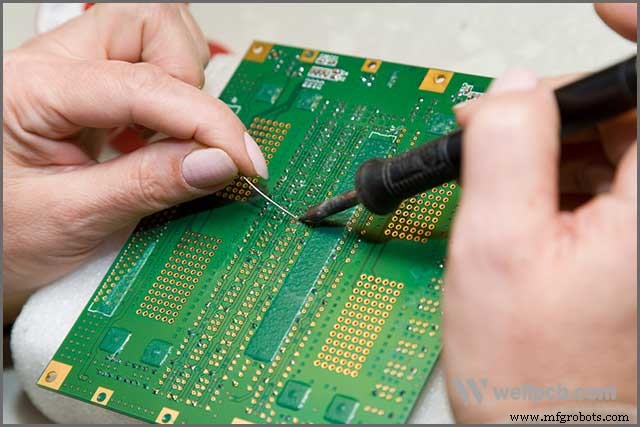

9 つの一般的な PCB はんだ付けの欠陥と解決策

不十分な穴埋め

PCB ボードのはんだ付けに関して言えば、不十分な穴は、ボードへの部品の取り付けに使用される事前に開けられた穴からなる PCB の最も一般的な問題の 1 つです。つまり、基板に開けられた穴を埋めるのに必要なはんだが不足すると、トレンチ内でアンダーフィルが発生します。つまり、はんだが冷えると、プリント回路基板に適切に付着しなくなります。 /P>

幸いなことに、穴埋めが不十分な場合は修正できます。 PCB 設計者として、このような問題を修正する最善の方法は、基板をはんだ付け前のいくつかのチェックに確実に通すことです。基板全体を覆うのに十分な量のフラックスを確保することを忘れずに、使用しているフラックスの種類を確認してください。さらに、ピンの直径とパッドのサイズが一致していることを確認することが不可欠です。

はんだ接合部の隙間

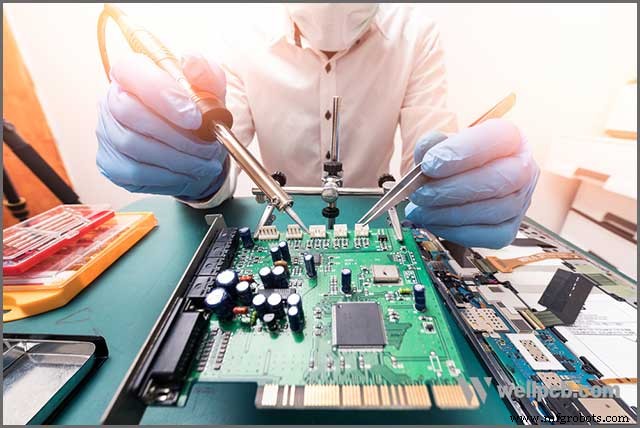

PCB のはんだ付けに関しては、ボード上のはんだ接合部が正しい方向にあることを確認することが電子機器の構築において重要です。ギャップのある弱いはんだ接合部は、機器が期待どおりに機能しないか、はんだ接合部が断続的に落ちる可能性があります。残念ながら、はんだ接合部の違いは、多くのプリント回路基板はんだ付け技術者が直面する典型的なウェーブはんだ付けの欠陥です。

1. ただし、設計者がはんだ接合部を開発するのに役立つヒントがいくつかあるため、すべてが失われるわけではありません。その一部を次に示します:

2. はんだ付けが必要な表面全体にグリースが付着しておらず、きれいであることを確認してください

3. はんだ接合部に隙間が生じる可能性があるため、はんだ付けプロセス中に動かないように、はんだ付けするコンポーネントがしっかりと固定されていることを確認してください

4.変更を許可する前に、接合部のはんだが冷えていることを確認してください

5. はんだごてをすぐに取り除いて、乾いた骨のケースを避けるため、はんだ接合部に隙間ができる

パッド ピッチ

一般に、プリント回路基板に穴を開けないようにする方法がある場合は、そうする必要があります。しかし、ボードにドリルで穴を開けるのを防ぐことができない場合があります。ほとんどの場合、ピッチ パッドが必要なときは、PCB に穴を開けます。ピッチパッドには、合成時に溶ける素材があります。繰り返しになりますが、PCB ボードのはんだ付けに関しては、使用する最適なピッチ パッド材料が大きな課題になります。それらのいくつかは、その仕事に適していません.

ただし、上記の問題を回避するには、はんだ付けプロセスを開始する前に、ピッチパッドを正しく配置するためにかなりの時間を費やすことが不可欠です。さらに、優れた結果を得たい設計者は、0.55mm という低いピッチを選択する必要がある場合があります。

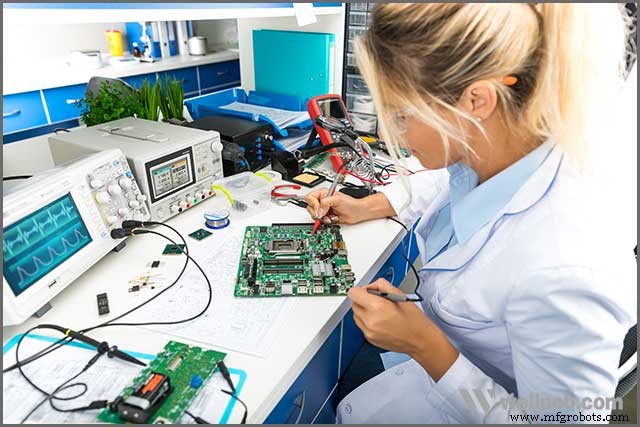

ソルダーレジストの塗布

ソルダーレジスト PCB 技術の不可欠な部分です。プリント回路基板上のソルダー マスクまたはソルダー レジストは、注目に値するいくつかの重要な機能を実行します。たとえば、ソルダー レジストは PCB を機械的課題や腐食から保護します。また、ウェーブはんだ付けのプロセス中にボードが機械的な問題を起こすのを防ぎます。

ただし、PCB のウェーブはんだ付けに関して言えば、ソルダー レジストの適用は、多くの PCB ボードはんだ付け技術者が直面する大きな課題です。基板上の欠陥を避けるために、溶接が必要な領域のみをウェーブはんだ付け用に露出させておく必要があります。しかし、繰り返しになりますが、溶接レジストの塗布量の減少は、多くの PCB 設計者が直面する共通の欠陥です。

はんだマスクの変色

はんだマスクの汚れは表面的な問題として発生する場合がありますが、その原因はメーカーによって徹底的に調査される必要があります。 PCB、ソルダー レジスト、コンベア ベルト、またはウェーブはんだ付け装置で変色したコスチュームを見つけることは簡単にできます。はんだマスクの変色の一般的な原因には、さまざまなフラックス成分を使用する、ウェーブはんだ付け中に複数の PCB バッチを混合する、プロセスの途中ではんだマスクの種類や厚さを変更するなどがあります。

はんだマスクの変色も、多くのプリント回路基板メーカーが遭遇するよく知られたウェーブはんだ付けの欠陥です。はんだマスクの変色が起こらないようにするために、メーカーは、使用する PCB はんだ温度の範囲を監視し、異なるフラックス材料の使用を避け、同じはんだマスクの厚さに固執する必要があります。

浸透不良

はんだ接合をボードの上部に効果的に形成できるようにするには、メッキされたスルーホールにフラックスが存在する必要があります。完全な予熱条件を達成すると、フラックスの浸透が有効になり、高品質のプリント回路基板が得られます。浸透不良は、予熱が不十分であるか、フラックスの塗布量が少ないことが原因である可能性があります。

浸透不良のケースをなくすには (特にフラックスに関連する場合)、低フラックスを使用する代わりに適切な量のフラックスを使用することが不可欠です。さらに、材料がボードの意図した領域に確実に浸透するように、十分な予熱が必要です。

持ち上げられたコンポーネント

トゥームストーンとも呼ばれる隆起したコンポーネントは、ウェーブはんだ付け中のプリント回路基板の空中部分です。隆起した要素または墓石の最も一般的な原因には、次のものがあります。

1. 温度とはんだの種類のニーズが異なる材料の使用。

2. リードの長さが間違っていて、ウェーブはんだ付けをしようとしている。特に、残りの部品が平らなままのように曲がるフレキシブル PCB で。

プリント回路基板のたわみを適切に修正するには、熱力に加えて、使用している PCB のタイプを再確認する必要があります。不適切なリード長に対処したい場合は、はんだ槽を叩いてスルーホールから押し出す必要がある場合があります。最後に、PCB の熱耐性とそのすべての部品をチェックすることが不可欠です。はんだ付け温度が異なるコンポーネントは、ウェーブはんだ付け中に浮き上がることがあります。しかし、そのような事態を避けるためには、使用される成分が同等の要件を満たしていることを確認することが不可欠です.

はんだボール現象

PCB 設計者が直面するもう 1 つの課題として、はんだボール、特にウェーブはんだ付けのプロセスがあります。はんだボールは、はんだの小さな粒子が再付着するときに発生します。特にプリント基板のリード付近。溶接ボーリングの根本的な原因には、高温はんだの使用が含まれます。基板から離れたときに落下するはんだ、および基板に吹き返す液体ガス。

通常のはんだボールの問題を修正する手段があります。ただし、通常のはんだボールの問題を解決する最良の方法の 1 つは、PCB を設計するときです。 PCB を作成するときに使用するソルダー マスクを選択するとき。出来るだけはんだがつきにくいものを探してみてください。さらに、はんだタンクに流れる空気の量と、はんだタンクの環境に存在する窒素の比率も確認する必要がある場合があります。

はんだマークの生成

プリント回路基板の製造に関して言えば、はんだマークは位置参照において集合的です。はんだマスクは、小さな塗りつぶされた銅の円と、はんだレジスト層からの透明な領域で構成されます。ウェーブはんだ付けを行うと、はんだマークが発生しにくくなる場合があります。

位置参照が正しく行われるようにするには、適切な機械または機器を使用して、位置参照用のはんだマスクを生成することが不可欠です。

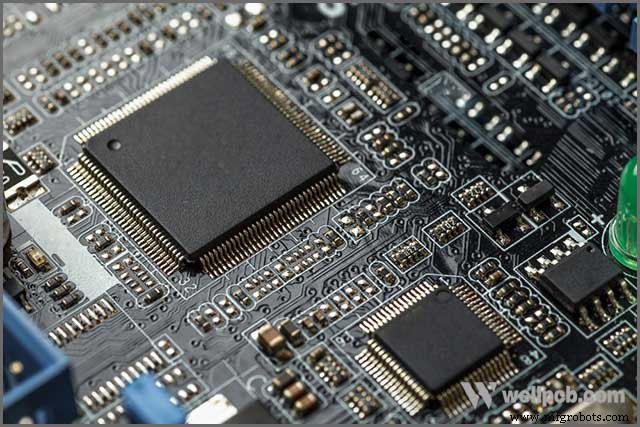

まとめ

これで、電流ウェーブはんだ付けの 10 の欠陥とその解決策がわかりました。上記は、そうでなければ優れた PCB 設計を台無しにする可能性が高い一般的な問題です。しかし、繰り返しますが、上記のケースが常にあなたから発せられるとは限らないことに注意する必要があります.

次のプリント回路基板プロジェクトを支援してくれる設計者を市場で探している場合、メーカーに責任がある場合があります。その場合、WellPCB は理想的な選択肢です。 WellPCB では、製造中に発生する可能性のあるウェーブはんだ付けの欠陥やその他の問題を解決できます。お早めにご連絡ください。ご不明な点がございましたら、お気軽にお問い合わせください。

産業技術