設計の教訓:射出成形でのアンダーカットの回避

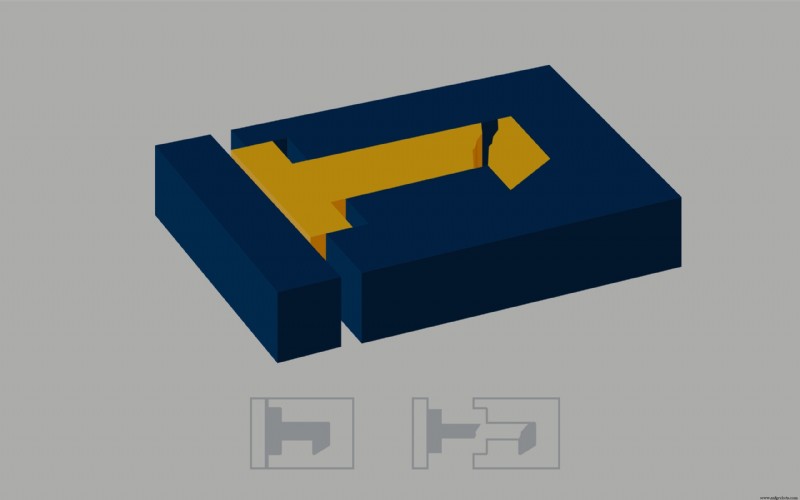

製造において、アンダーカットとは、以下に示すように、パーツが損傷することなく射出成形金型から取り外されるのを妨げる凹んだ表面、溝、または突出した特徴を指します。

アンダーカットが発生する理由を理解するには、射出成形金型とは何か、またその仕組みを理解する必要があります。通常、射出成形金型は 2 つの半分で構成されます。これらの半分が一緒になって、溶けた材料で満たされ、冷却されて固まります。次に、冷却された材料が金型から取り出され、理想的には使用可能な部品になります。

残念ながら、すべての射出成形部品がこの明確なプロセスに従っているわけではありません。多くの場合、さらなる設計の最適化が必要であり、アンダーカットは最も一般的で厄介な問題の 1 つです。ほとんどの場合、設計段階で潜在的なアンダーカットを排除することは有利であり、費用対効果も高くなります。アンダーカットは、コストの増加、複雑さの増大、金型のメンテナンス要件の増加につながります。

場合によっては、これらのフック、くぼみ、または溝が部品の設計に不可欠な要素となります。これが発生した場合、部品の排出をスムーズにして射出成形を成功させる方法がいくつかあります。

アンダーカットの設計ソリューション

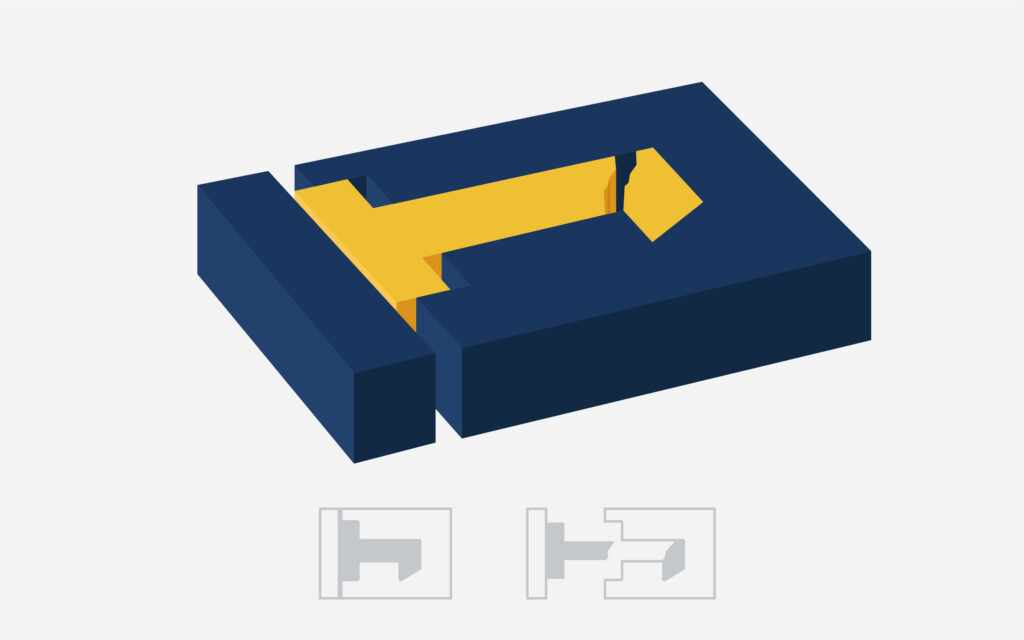

アンダーカットには数多くの設計ソリューションがありますが、それぞれに異なる用途、利点、および欠点があります。最も一般的なソリューションには、スライドまたは穴が含まれます。また、成形品の突き出しを妨げるアンダーカットができるだけ少なくなるように金型内で成形品を配置することにより、アンダーカットのある成形品の製造可能性を最適化することもできます。

アクションとも呼ばれるスライドは、部品の取り出しを容易にするために射出ツールから取り外すことができる小さな部品です。スライドを取り外すと、金型の 2 つの半分が分離し、金型から部品が排出されます。残念ながら、スライドは潜在的なアンダーカットに対応するために慎重にカスタムメイドする必要があるため、非常に高価で複雑なソリューションになる可能性があります.

幸いなことに、アンダーカットを回避するための唯一のオプションではありません。よりシンプルで低コストのソリューションは、ドロー ラインまたは射出成形金型が分離する軸に平行な形状を設計することです。これにより、射出成形金型が開いて、部品がその機能を損傷することなく安全に排出されるため、アンダーカットが回避されます。

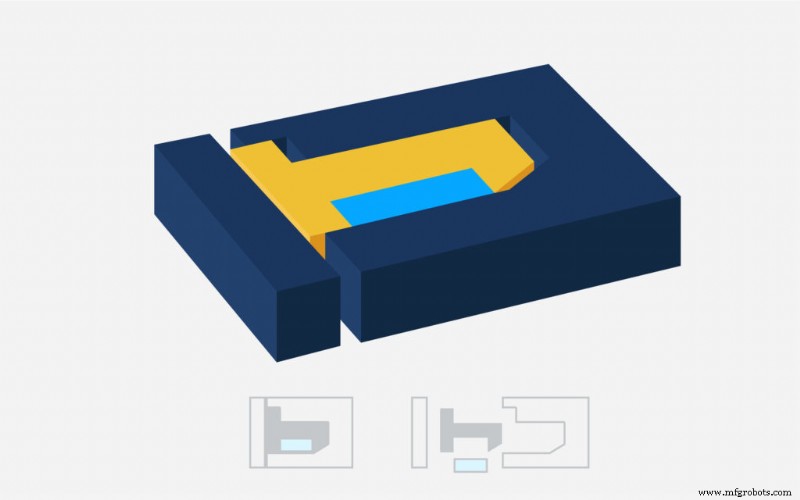

金型に穴やスロットを作成することもできます。これにより、金型に引っかかったり、引っかかったりすることなく、部品が突き出ます。これにより、金型内の金属が部品の穴を通過し、アンダーカットの下側を適切に形成できます。もちろん、パーツに防水性が必要な場合や、美的な制限がある場合は、スライドが必要になります。ただし、アンダーカットを回避することは常に可能です — それは、特定の部品に対して適切な回避策を選択するだけの問題です.

エキスパート パートナーの助けを借りてアンダーカットを回避

これらのソリューションはすべて、アンダーカットの可能性を早い段階で予測して対処する必要があります。そのため、製品チームは、アンダーカットの原因と、スマートで意図的な設計でそれを回避する方法を認識することが重要です。そこで Fast Radius の出番です。

Fast Radius の専門エンジニアのチームは、あらゆる形状とサイズの製品チームと協力して、アンダーカットが洗練された機能的な最終製品の障害にならないようにします。部品にフック、くぼみ、または溝が必要な場合でも、またはこれらの機能を省略するために再設計できる場合でも、当社の専門家チームは設計を最適化し、優れた結果を迅速に提供する準備ができています。詳細については、今すぐお問い合わせください。

詳細を確認する準備はできましたか?射出成形のベスト プラクティスと効果的な製品設計の詳細については、リソース センターをご覧ください。

産業技術