7 一般的な 射出 成形 欠陥 および それらを回避する方法

射出成形は、大量の同一部品が必要な場合の効率的な製造方法です。ただし、習得するには高度な技術的専門知識も必要です。非常に多くのさまざまな変数が関係しているため、製品開発の初期段階における小さな、一見マイナーなミスが、大きな問題につながる可能性があり、製品の完全性が損なわれることさえあります。

欠陥があると、製品開発プロセス全体の速度とコスト効率が低下する可能性があり、チェックしないままにしておくと、製品の寿命が短くなる可能性があります。射出成形の問題や欠陥は、設計の不備、製造プロセスのミス、品質管理の失敗など、さまざまな理由で発生する可能性があります。そのため、射出成形の潜在的な欠陥の可能性を減らすために、製品開発プロセス全体でリスクを軽減するための積極的なアプローチを取ることが重要です。

プラスチック射出成形で発生する可能性のある最も一般的な欠陥のいくつかと、製品チームがそれらを回避する方法を次に示します。

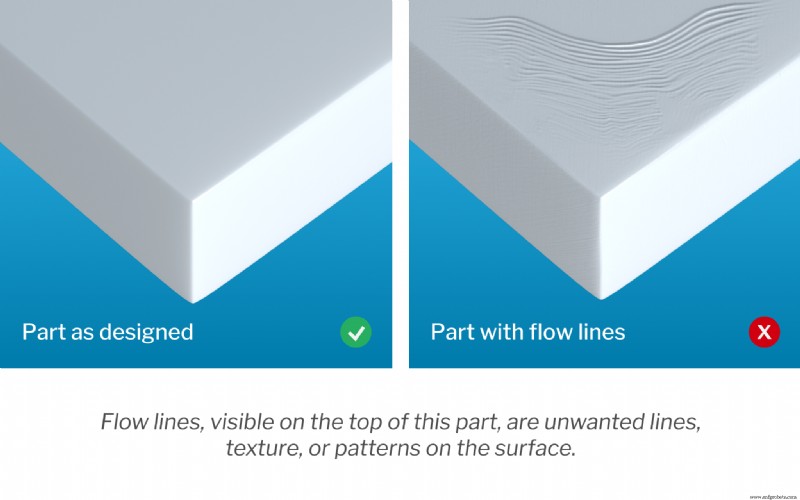

1.動線

フロー ラインとは、部品の表面に現れる異色の線、筋、およびその他のパターンです。これらは、射出成形金型全体で異なる速度で移動する溶融プラスチックのショットによって引き起こされ、最終的に樹脂が異なる速度で固化します。これは多くの場合、射出速度や圧力が低すぎることを示しています。

また、熱可塑性樹脂が金型の肉厚の異なる部分を移動するときにも流れ線が現れることがあります。このため、一定の肉厚を維持するか、面取りとフィレットが適切な長さであることを確認することが重要です。金型キャビティの薄肉部分にゲートを配置すると、フロー ラインをさらに減らすことができます。

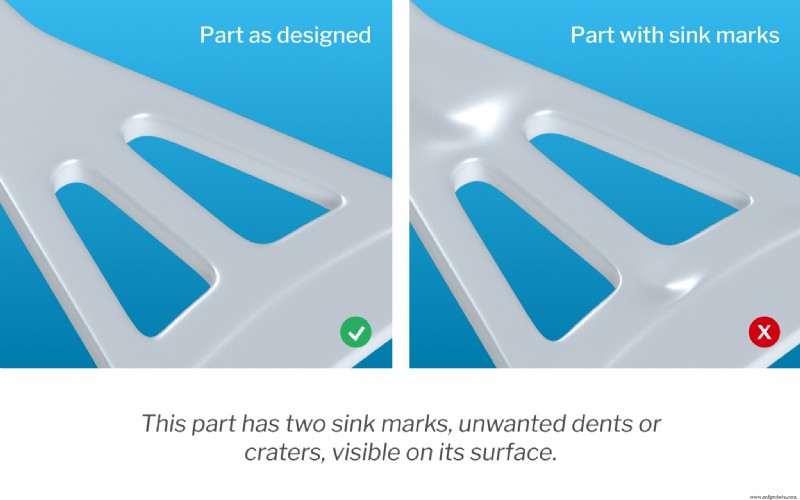

2.ヒケ

ヒケは、成形品の厚い部分にくぼみ、へこみ、クレーターとして現れます。厚い部分は冷却に時間がかかるため、部品の内側部分が外側部分とは大きく異なる速度で収縮および収縮するという予期しない副作用が発生する可能性があります。

ほとんどの場合、プラスチックが金型内で適切に冷却および硬化するのに時間がかかることを示していますが、最も厚い壁部分の厚さを薄くすることでヒケが改善される場合があります。これにより、より均一かつ完全な冷却が保証されます。金型キャビティ内の圧力が不十分な場合や、ゲートでの温度が望ましくない場合も、欠陥の発生に寄与する可能性があります。

設計面では、適切な射出成形リブの厚さと壁の厚さを確保することで、ヒケのリスクを最小限に抑えることができます。これらのアクションは、パーツの全体的な強度を高めるのにも役立ちます。

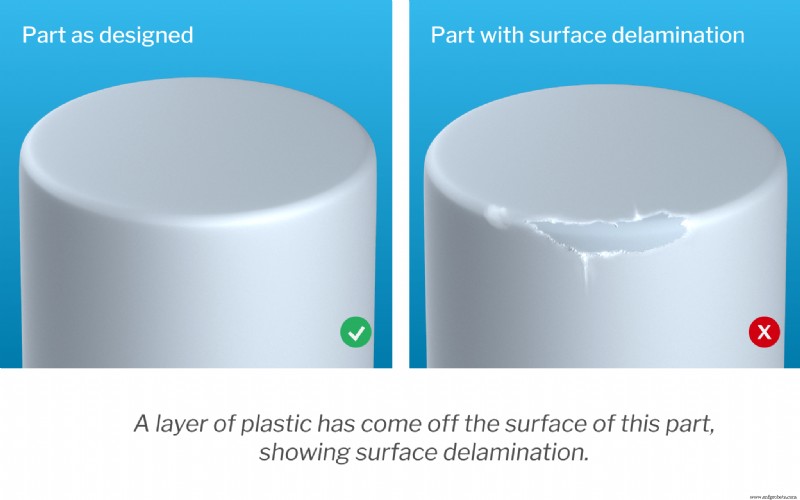

3.表面剥離

剥離とは?剥離は、部品の表面が薄い層に分離する状態です。これらの層は、はがれる可能性のあるコーティングのように見えますが、プラスチックと結合しない材料内の汚染物質の存在によって引き起こされ、局部的な障害を引き起こします。離型剤への過度の依存も、層間剥離を引き起こす可能性があります。

離型剤は層間剥離のリスクを高める可能性があるため、剥離の修復と防止を促進するために、チームは金型温度を上げ、離型剤への依存度が低くなるように金型排出メカニズムを調整する必要があります。成形前にプラスチックを適切に予備乾燥することも役に立ちます。

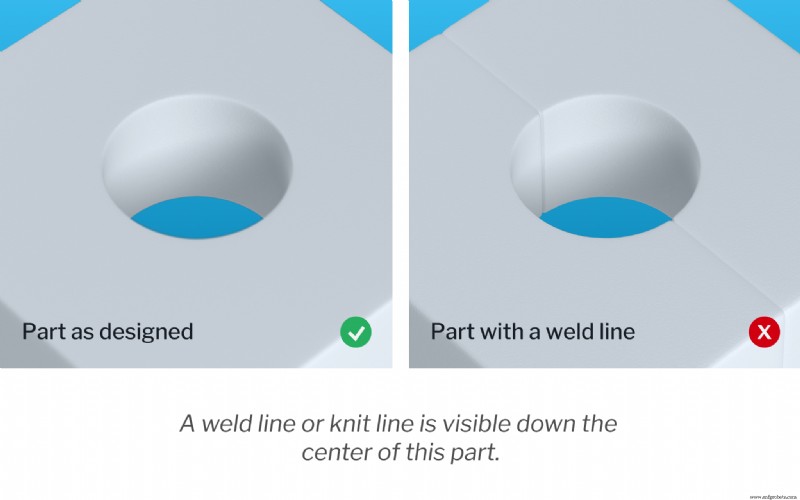

4.ウェルド ライン

ニット ラインとも呼ばれるこれらの欠陥は、2 つの溶融樹脂の流れが金型形状内を移動する際に合流した場所を示します。これは、穴のあるジオメトリのあらゆる部分で発生します。プラスチックが流れて穴の両側を包み込むと、プラスチックの 2 つの流れが合流します。流れの温度が適切でない場合、2 つの流れが適切に結合されず、代わりに目に見えるウェルド ラインが発生します。これにより、コンポーネントの全体的な強度と耐久性が低下します。

溶融樹脂の温度を上げると、凝固プロセスの開始が早すぎるのを防ぐことができ、射出速度と圧力を上げることもできます。粘度と融点が低い樹脂は、射出成形でウェルド ラインが発生しにくく、金型設計から仕切りをなくすことでウェルド ラインをなくすこともできます。

5.ショートショット

「ショート ショット」とは、樹脂が金型キャビティを完全に満たしていない場合を指し、その結果、部品が不完全で使用できなくなります。

射出成形でショート ショットが発生する原因は何ですか?通常、これらは金型内の流動が制限された結果であり、ゲートが狭すぎるかブロックされているか、エア ポケットが閉じ込められているか、射出圧力が不十分であることが原因である可能性があります。材料の粘度と金型温度も影響します。金型温度を上げ、金型設計にベントを追加して空気を適切に逃がすと、ショート ショットの発生を防ぐことができます。

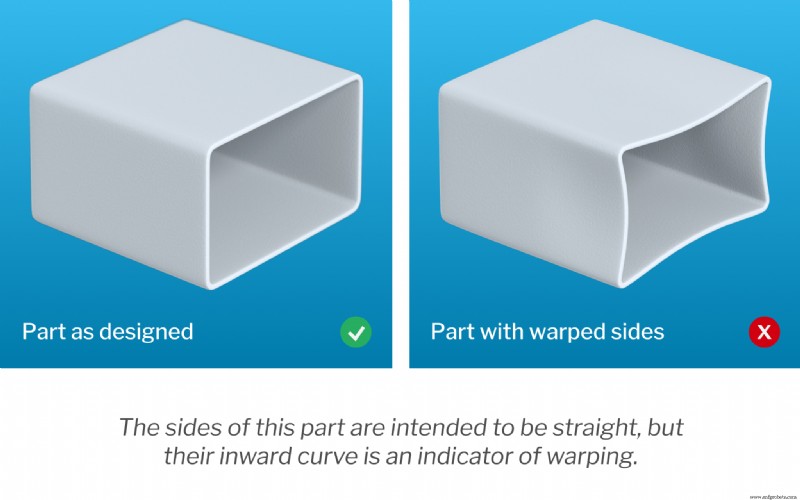

6.ゆがみ

射出成形の反りとは、冷却プロセス中の不均一な内部収縮によって引き起こされる意図しないねじれや曲がりを指します。射出成形における反り欠陥は、一般に、不均一または不均一な金型冷却の結果であり、材料内に応力が生じます。

射出成形で反り欠陥を防止するには、内部応力が形成されて部品が損傷するのを防ぐために、十分な冷却速度で部品を冷却するのに十分な時間を確保する必要があります。金型設計で肉厚を均一にすることは、多くの理由で重要ですが、中でも重要なのは、プラスチックが金型キャビティを一方向に流れるようにすることです。

半結晶構造の材料は反りが発生しやすいことに注意してください。

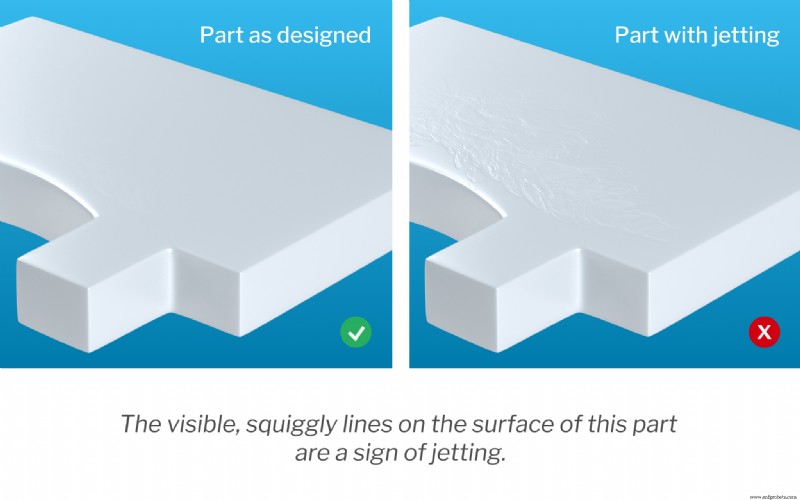

7.ジェッティング

射出成形におけるジェッティング欠陥は、不均一な固化プロセスのもう 1 つの潜在的な結果です。ジェッティングは、樹脂の最初のジェットが金型に入り、キャビティが充填される前に硬化を開始するのに十分な時間があるときに発生します。これにより、パーツの表面に目に見える波状の流れパターンが作成され、パーツの強度が低下します。

多くの場合、射出圧力を下げることがより緩やかな充填を確保するための最良の方法ですが、金型と樹脂の温度を上げることも、ジェットが事前に硬化するのを防ぐのに役立ちます。材料の流れが金型の最短軸を通るように射出ゲートを配置することは、ジェッティングを最小限に抑えるもう 1 つの効果的な手段です。

射出成形の欠陥と原因の防止

射出成形は、再現性の高いプラスチック部品を製造するための非常に効率的な製造方法ですが、多くのプロセスと同様に、高品質の最終部品を製造するには、細部への高いレベルの注意とリスク管理への積極的なアプローチが必要です。初期設計と概念実証段階からフルフィルメントまで、製品開発プロセスに関与するすべての人は、製品が最高の品質基準を満たしていることを確認し、これらの一般的なプラスチック射出成形の問題を回避するために、十分な注意を払う必要があります.

射出成形における一般的な欠陥とそのトラブルシューティングに精通している Fast Radius のような製造パートナーを選択することは、高品質の部品 (予定どおりに予算内で製造されるもの) と、ウェルド ライン、ジェット、バリ、ヒケ、およびその他の欠陥。経験豊富なオンデマンド製造ショップであることに加えて、設計コンサルティングと最適化サービスも提供し、すべてのチームが機能的でエレガントな高性能部品を可能な限り効率的に作成できるようにします。射出成形サービスの詳細については、今すぐお問い合わせください。

産業技術